Im Grunde dienen Dünnschichten dazu, der Oberfläche eines Materials neue Eigenschaften zu verleihen. Diese konstruierten Schichten, oft nur Nanometer bis Mikrometer dick, können eine Oberfläche schützend, optisch aktiv, elektrisch leitfähig oder einfach nur dekorativ machen. Ihre Anwendungen sind vielfältig und reichen von den Antireflexionsbeschichtungen auf Ihrer Brille über die komplexe Schaltung in Ihrem Smartphone bis hin zu den Paneelen einer Solaranlage.

Der grundlegende Zweck einer Dünnschicht besteht nicht darin, für sich allein zu existieren, sondern das Verhalten des Trägermaterials, das sie beschichtet, grundlegend zu verändern. Sie ermöglicht es Ingenieuren, ein Substrat aufgrund seiner strukturellen Eigenschaften (wie Glas für Transparenz oder Stahl für Festigkeit) auszuwählen und dann einen völlig anderen Satz von Oberflächeneigenschaften (wie Leitfähigkeit oder Korrosionsbeständigkeit) hinzuzufügen.

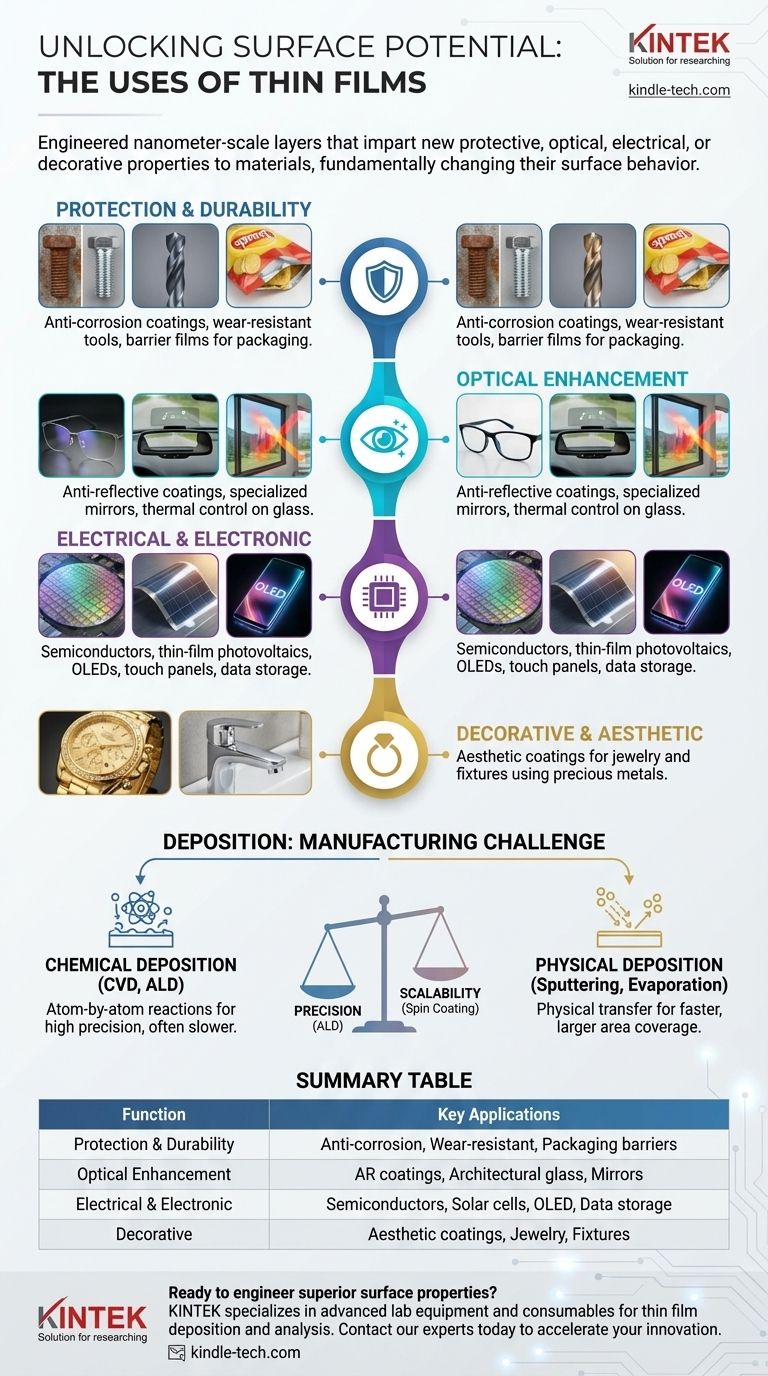

Die funktionalen Rollen von Dünnschichten

Die Vielseitigkeit von Dünnschichten ergibt sich aus ihrer Fähigkeit, eine bestimmte Funktion zu erfüllen, indem Materialeigenschaften auf mikroskopischer Ebene präzise gesteuert werden. Wir können ihre Anwendungen nach der primären Funktion kategorisieren, die sie erfüllen.

Für Schutz und Haltbarkeit

Eine Dünnschicht kann als physische Barriere fungieren und das darunter liegende Material (das Substrat) von seiner Umgebung isolieren.

Dies ist eine der häufigsten und kommerziell wichtigsten Anwendungen. Eine Schicht aus korrosionsbeständigem Material kann auf ein billigeres oder stärkeres Metall aufgebracht werden, wodurch die Lebensdauer der Komponente dramatisch verlängert wird.

Ebenso können extrem harte Materialien als Dünnschichten auf Schneidwerkzeuge, Bohrer und Maschinenteile aufgetragen werden. Dies reduziert Verschleiß und Reibung erheblich und verbessert so Leistung und Langlebigkeit.

Sogar die metallische Auskleidung in einer Chipstüte ist eine Dünnschicht. Sie wirkt als Barriere gegen Sauerstoff und Feuchtigkeit und bewahrt so die Frische des Inhalts.

Für optische Verbesserung

Dünnschichten sind entscheidend für die Manipulation von Licht. Durch die Kontrolle der Dicke und des Brechungsindex einer oder mehrerer Schichten können wir bestimmen, wie Licht reflektiert, übertragen oder absorbiert wird.

Antireflexionsbeschichtungen auf ophthalmoischen Linsen, Kameralinsen und Solarzellen nutzen destruktive Interferenz, um Reflexionen zu minimieren und die Lichtdurchlässigkeit zu maximieren.

Umgekehrt werden hochreflektierende Schichten zur Herstellung von Spiegeln verwendet, von einfachen Haushaltsspiegeln bis hin zu den spezialisierten Reflektoren in Lampen und Head-up-Displays (HUDs) in Kraftfahrzeugen.

In der Architektur können Dünnschichten auf Glas Infrarotstrahlung (Wärme) reflektieren, während sichtbares Licht durchgelassen wird. Dies sorgt für Wärmeisolierung und hält Gebäude im Sommer kühler und im Winter wärmer.

Für elektrische und elektronische Funktionalität

Moderne Elektronik wäre ohne Dünnschichten unmöglich. Die gesamte Halbleiterindustrie basiert auf der Abscheidung und Ätzung komplexer Stapel von leitenden, isolierenden und halbleitenden Dünnschichten zur Herstellung integrierter Schaltkreise.

Dünnschicht-Photovoltaikzellen verwenden Schichten aus bestimmten Materialien, die Lichtenergie direkt in elektrische Energie umwandeln. Diese Technologie ist der Schlüssel zu flexiblen und leichten Solarmodulen.

Geräte wie organische Leuchtdioden (OLEDs) und Touchpanels sind auf transparente leitfähige Filme angewiesen. Diese Schichten können einen elektrischen Strom führen, ohne das Licht des Displays zu behindern.

Dünnschichten werden auch in der Datenspeicherung verwendet, von magnetischen Schichten auf Festplatten bis hin zu den Materialien, die in fortschrittlichen Computerspeichern verwendet werden.

Für dekorative und ästhetische Zwecke

Schließlich können Dünnschichten aus rein ästhetischen Gründen verwendet werden. Eine sehr dünne Schicht Gold oder anderer Edelmetalle kann auf Schmuck oder Badezimmerarmaturen aufgetragen werden, um ein hochwertiges Aussehen ohne die Kosten und das Gewicht eines massiven Objekts zu erzielen.

Die Herausforderung der Herstellung verstehen: Abscheidung

Die Eigenschaften einer Dünnschicht sind untrennbar mit ihrer Herstellung verbunden. Die Wahl der Abscheidungsmethode ist eine kritische technische Entscheidung, die die Qualität, die Kosten und die Eignung der Schicht für eine Anwendung bestimmt.

Die zwei Hauptwege

Abscheidungstechniken werden grob in zwei Familien unterteilt.

Chemische Abscheidungsmethoden, wie die chemische Gasphasenabscheidung (CVD) und die Atomlagenabscheidung (ALD), verwenden chemische Reaktionen an der Oberfläche des Substrats, um die Schicht Schicht für Schicht aufzubauen.

Physikalische Abscheidungsmethoden, wie Sputtern und thermisches Verdampfen, verwenden physikalische Mittel (z. B. das Verdampfen oder Beschießen eines Quellmaterials), um Atome auf das Substrat zu übertragen.

Der Kompromiss: Präzision vs. Skalierbarkeit

Keine einzelne Abscheidungsmethode ist für alles am besten geeignet. Es besteht ein inhärenter Kompromiss zwischen atomarer Präzision und Herstellungsgeschwindigkeit oder Kosten.

Methoden wie die Atomlagenabscheidung (ALD) bieten eine unvergleichliche Kontrolle und ermöglichen die Erstellung perfekt gleichmäßiger Schichten, eine Atomlage nach der anderen. Dies ist für fortschrittliche Mikrochips unerlässlich, kann aber langsam und teuer sein.

Im Gegensatz dazu sind Techniken wie Spin-Coating oder Tauchbeschichtung viel schneller und kostengünstiger für die Abdeckung großer Flächen und eignen sich daher für Anwendungen wie flexible Displays oder bestimmte optische Beschichtungen, bieten jedoch weniger feinkörnige Kontrolle.

Material- und Substratverträglichkeit

Die Wahl der Methode hängt auch von den beteiligten Materialien ab. Einige Materialien können leicht verdampft werden (physikalisch), während andere besser durch chemische Reaktionen gebildet werden. Das Substrat selbst spielt ebenfalls eine Rolle; seine Temperaturbeständigkeit und Oberflächenchemie können einschränken, welche Abscheidungsprozesse praktikabel sind.

Wie Sie dies auf Ihr Ziel anwenden

Die richtige Dünnschichtanwendung hängt vollständig von dem Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf industrieller Haltbarkeit und Effizienz liegt: Ihre wichtigste Erkenntnis ist die Verwendung von harten, verschleißfesten und korrosionsbeständigen Beschichtungen, um die Lebensdauer von Werkzeugen und Maschinen zu verlängern.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Der Fokus liegt auf der präzisen, geschichteten Abscheidung von halbleitenden, leitenden und isolierenden Filmen zum Aufbau komplexer mikroelektronischer Bauteile, Displays und Sensoren.

- Wenn Ihr Hauptaugenmerk auf Energie und Nachhaltigkeit liegt: Die Schlüsselanwendungen sind Dünnschicht-Photovoltaik zur Solarenergieerzeugung und Wärmeschutzbeschichtungen auf architektonischem Glas zur Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf Optik liegt: Ihr Ziel ist die Verwendung von ein- oder mehrschichtigen transparenten Materialien zur Steuerung von Reflexion und Transmission für Linsen, Spiegel und Filter.

Letztendlich ermöglichen uns Dünnschichten, die Oberfläche eines Objekts unabhängig von seinem Volumen zu gestalten und eröffnen eine Welt technologischer Möglichkeiten.

Zusammenfassungstabelle:

| Funktion | Schlüsselanwendungen |

|---|---|

| Schutz & Haltbarkeit | Korrosionsschutzbeschichtungen, verschleißfeste Werkzeugbeschichtungen, Barrierefilme für Verpackungen |

| Optische Verbesserung | Antireflexionsbeschichtungen für Linsen, architektonisches Glas zur thermischen Regulierung, Spiegel |

| Elektrisch & Elektronisch | Halbleiterschaltungen, Dünnschicht-Solarzellen, OLED-Displays, Touchpanels, Datenspeicherung |

| Dekorativ | Ästhetische Beschichtungen für Schmuck und Armaturen unter Verwendung von Edelmetallen |

Bereit, überlegene Oberflächeneigenschaften für Ihre Materialien zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und -analyse. Unabhängig davon, ob Ihr Fokus auf der Verbesserung der Haltbarkeit von Industrowerkzeugen, der Entwicklung von Elektronik der nächsten Generation oder der Schaffung effizienter Energielösungen liegt, kann unsere Expertise Ihnen helfen, präzise und zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile der Dünnschichtabscheidung? Neue Materialeigenschaften und Effizienz freischalten

- Was ist das Substrat für die Dünnschichtabscheidung? Ein Leitfaden zur Auswahl Ihrer Grundlage

- Was sind die physikalischen Eigenschaften von Kohlenstoffnanoröhren? Entdecken Sie unübertroffene Stärke & Leitfähigkeit

- Was sind optische Dünnschichten und ihre Anwendungen? Steigerung der Effizienz in Solar, Optik und Elektronik

- Wie misst man die Dicke einer Schicht? Ein Leitfaden zu optischen vs. Kontaktmethoden

- Was ist der Unterschied zwischen Graphen und Kohlenstoff? Es dreht sich alles um die Atomstruktur

- Was ist die Bedeutung von Kohlenstoffnanoröhren? Entfesselung der Materialleistung der nächsten Generation

- Welche Arten von Materialien können mittels chemischer Gasphasenabscheidung (CVD) hergestellt werden? Entdecken Sie das volle Spektrum der Synthese