Im Grunde genommen sind Dünnschichtmaterialien unglaublich dünne Schichten spezifischer Substanzen, die auf eine Oberfläche oder ein Substrat aufgebracht werden, um deren Eigenschaften grundlegend zu verändern. Diese Materialien sind das unsichtbare Fundament der modernen Technologie und werden in allem verwendet, von der Halbleiterfertigung und faseroptischen Systemen bis hin zu fortschrittlichen medizinischen Geräten und Unterhaltungselektronik.

Die wahre Stärke von Dünnschichten liegt in ihrem einzigartigen Herstellungsprozess, der die Erzeugung von Materialstrukturen und -eigenschaften ermöglicht, die in der normalen oder „massiven“ Form eines Materials oft nicht erreichbar sind. Dies ermöglicht die präzise Konstruktion von Oberflächen für spezifische elektronische, optische oder physikalische Funktionen.

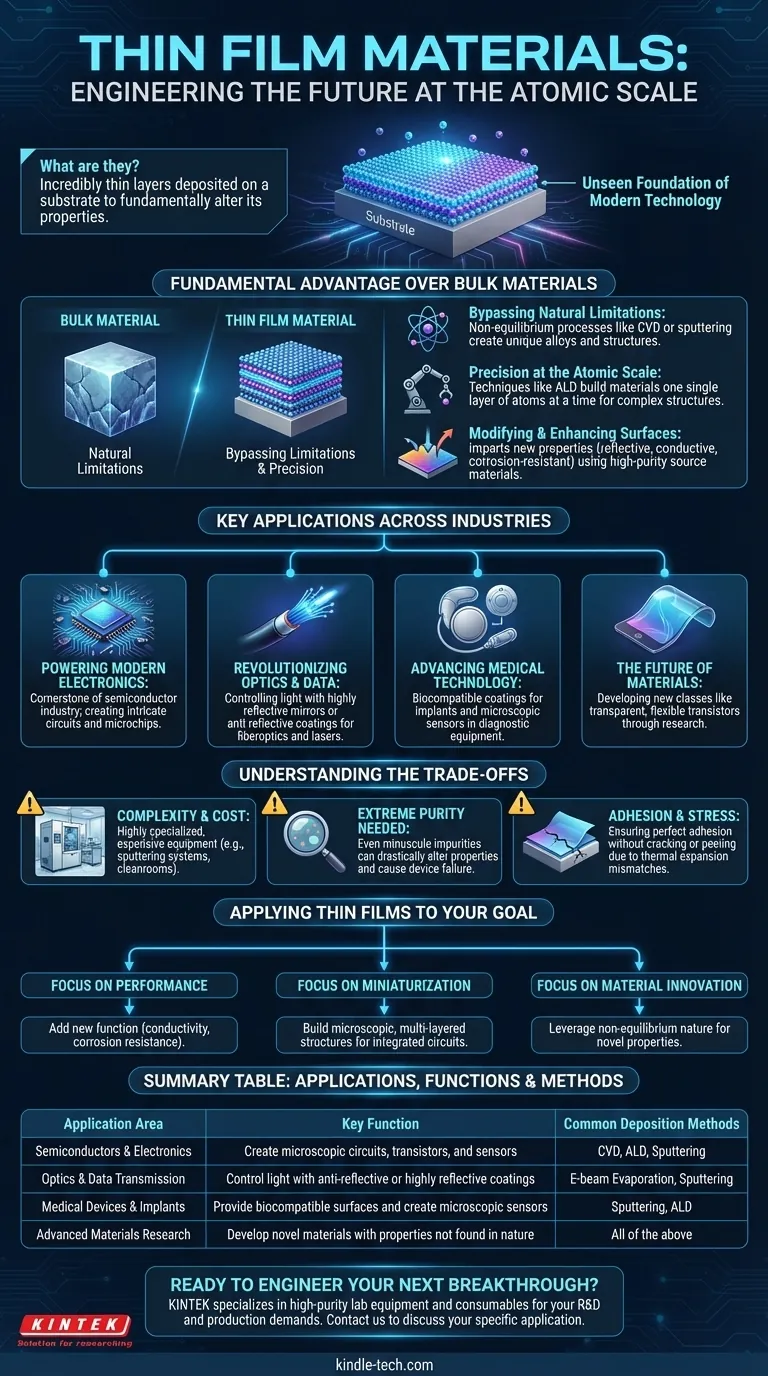

Der grundlegende Vorteil gegenüber Massivmaterialien

Um die weite Verbreitung von Dünnschichten zu verstehen, muss man zunächst verstehen, warum sie sich grundlegend von Standardmaterialien unterscheiden. Der Schlüssel liegt in ihrer Herstellung.

Umgehung natürlicher Begrenzungen

Die meisten Methoden zur Herstellung von Dünnschichten, wie die Chemical Vapor Deposition (CVD) oder das Sputtern, sind „Nichtgleichgewichtsprozesse“.

Das bedeutet, dass das Material Atom für Atom aufgetragen wird, und zwar auf eine Weise, die nicht durch die Regeln der Standardmetallurgie eingeschränkt ist. Dies ermöglicht es Ingenieuren, einzigartige Legierungen und Strukturen zu schaffen, die sich nicht auf natürliche Weise bilden würden.

Präzision auf atomarer Ebene

Techniken wie die Atomic Layer Deposition (ALD) geben Herstellern ein außergewöhnliches Maß an Kontrolle, sodass sie ein Material Schicht für Schicht, Atom für Atom, aufbauen können.

Diese Präzision ist entscheidend für die Herstellung der unglaublich komplexen, geschichteten Strukturen, die für moderne Mikrochips und Sensoren erforderlich sind.

Modifizierung und Verbesserung von Oberflächen

Das Hauptziel einer Dünnschicht ist es, der Oberfläche eines Substrats eine neue Eigenschaft zu verleihen. Eine Schicht kann ein Material reflektierend, elektrisch leitfähig, korrosionsbeständig oder härter machen als zuvor.

Diese Schichten werden unter Verwendung hochreiner Ausgangsmaterialien, wie z. B. Vorläufergase oder fester Sputtertargets, gebildet, um sicherzustellen, dass die endgültige Schicht genau die erforderlichen Eigenschaften aufweist.

Wichtige Anwendungen in verschiedenen Branchen

Die Fähigkeit, Oberflächeneigenschaften präzise zu steuern, hat Dünnschichten in nahezu jedem Hightech-Bereich unverzichtbar gemacht.

Stromversorgung der modernen Elektronik

Die Abscheidung von Dünnschichten ist der Eckpfeiler der Halbleiterindustrie. Die komplizierten Schaltkreise im Inneren eines Computerprozessors werden durch die Abscheidung von Dutzenden verschiedener Dünnschichten aus leitfähigen, isolierenden und halbleitenden Materialien aufgebaut.

Revolutionierung der Optik und Datenübertragung

In faseroptischen Systemen und Industrielasern werden Dünnschichten zur Herstellung hochreflektierender Spiegel oder Antireflexbeschichtungen verwendet. Diese Beschichtungen steuern präzise das Verhalten von Licht, was für die Datenübertragung und Bildgebung von entscheidender Bedeutung ist.

Fortschritte in der Medizintechnik

Dünnschichten sind in biomedizinischen Geräten und medizinischer Elektronik unerlässlich. Sie können biokompatible Beschichtungen für Implantate bilden oder die mikroskopischen Elektroden und Sensoren erzeugen, die in fortschrittlichen Diagnosegeräten verwendet werden.

Die Zukunft der Materialien

Die Forschung verschiebt ständig die Grenzen des Möglichen. Neue Klassen von Dünnschichten, wie amorphe mehrkomponentige Oxide mit Schwermetallkationen, werden entwickelt, um Technologien wie transparente, flexible Transistoren zu schaffen.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, bringt die Arbeit mit Dünnschichtmaterialien erhebliche technische Herausforderungen mit sich, die man kennen sollte.

Komplexität und Kosten der Abscheidung

Die für die Dünnschichtabscheidung erforderlichen Geräte, wie Elektronenstrahlverdampfer oder Magnetron-Sputteranlagen, sind hochspezialisiert und teuer. Sie erfordern den Betrieb in kontrollierten Umgebungen, wie Reinräumen, was die Komplexität erhöht.

Die Notwendigkeit extremer Reinheit

Die Leistung einer Dünnschicht hängt direkt von der Reinheit ihrer Ausgangsmaterialien ab. Schon winzige Verunreinigungen können die elektrischen oder optischen Eigenschaften der Schicht drastisch verändern und zum Ausfall des Geräts führen.

Haftung und Spannung

Sicherzustellen, dass eine mikroskopische Schicht perfekt auf ihrem Substrat haftet, ohne Risse oder Ablösung, ist eine große technische Herausforderung. Unterschiede in der Wärmeausdehnung oder innere Spannungen können die Integrität der gesamten Komponente beeinträchtigen.

Anwendung von Dünnschichten auf Ihr Ziel

Ihr Grund für die Verwendung einer Dünnschicht bestimmt, welche Eigenschaften und Prozesse am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Leistung liegt: Verwenden Sie Dünnschichten, um einem bestehenden Substrat eine neue Funktion hinzuzufügen – wie Antireflexion, Leitfähigkeit oder Korrosionsbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf der Miniaturisierung liegt: Die Dünnschichtabscheidung ist die einzig praktikable Methode zum Aufbau der mikroskopischen, mehrschichtigen Strukturen im Herzen integrierter Schaltkreise und Sensoren.

- Wenn Ihr Hauptaugenmerk auf Materialinnovation liegt: Nutzen Sie den Nichtgleichgewichtscharakter der Abscheidung, um neuartige Materialzusammensetzungen mit Eigenschaften zu schaffen, die in der Natur nicht vorkommen.

Letztendlich ermöglichen uns Dünnschichten, das Verhalten von Materie auf ihrer grundlegendsten Ebene zu steuern.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptfunktion von Dünnschichten | Gängige Abscheidungsmethoden |

|---|---|---|

| Halbleiter & Elektronik | Erstellung mikroskopischer Schaltkreise, Transistoren und Sensoren | CVD, ALD, Sputtern |

| Optik & Datenübertragung | Steuerung des Lichts durch Antireflex- oder hochreflektierende Beschichtungen | E-Beam-Verdampfung, Sputtern |

| Medizinische Geräte & Implantate | Bereitstellung biokompatibler Oberflächen und Erstellung mikroskopischer Sensoren | Sputtern, ALD |

| Forschung an fortschrittlichen Materialien | Entwicklung neuartiger Materialien mit Eigenschaften, die in der Natur nicht vorkommen | Alle oben genannten |

Bereit für den nächsten Durchbruch mit Dünnschichten?

Die Dünnschichtabscheidung ist der Schlüssel zur Entwicklung der nächsten Generation von Hochleistungsgeräten. KINTEK ist spezialisiert auf die Bereitstellung hochreiner Laborgeräte und Verbrauchsmaterialien – von Sputtertargets bis hin zu Präzisionsabscheidungssystemen –, die Ihr F&E- oder Produktionsprozess erfordert.

Ganz gleich, ob Sie fortschrittliche Halbleiter, optische Beschichtungen oder biomedizinische Sensoren entwickeln, wir verfügen über das Fachwissen und die Produkte, um Ihre Ziele zu unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Dünnschichtprojekte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten