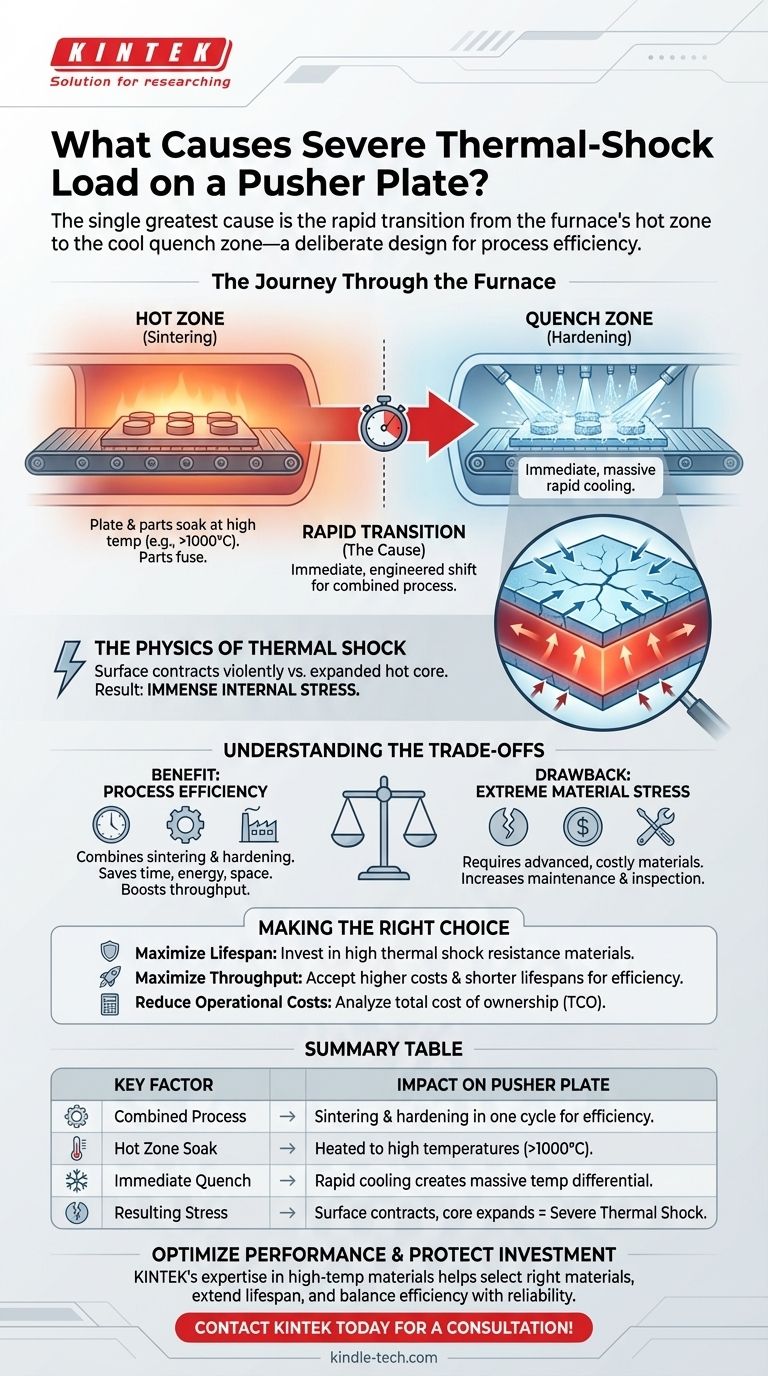

Die mit Abstand größte Ursache für die starke thermische Stoßbelastung einer Schiebeplatte ist ihr schneller Übergang von der Hochtemperatur-„Heißzone“ des Ofens direkt in eine viel kühlere „Abschreckzone“. Dies ist kein Zufall, sondern eine bewusste Designentscheidung in vielen modernen Fertigungslinien. Der Prozess ist darauf ausgelegt, Sintern und Oberflächenhärten in einem einzigen, effizienten Durchlauf zu kombinieren, aber diese Effizienz zwingt die Schiebeplatte, einen extremen und plötzlichen Temperaturabfall zu ertragen.

Das Kernproblem ist ein Kompromiss: Hersteller erzielen eine erhebliche Prozesseffizienz durch die Kombination von Sintern und Härten, aber dies setzt die Schiebeplatte einer der härtesten thermischen Stoßbedingungen aus, die in der Industrie vorkommen, und schafft eine große Herausforderung für die Materialtechnik.

Die Reise durch den Ofen

Um die Belastung zu verstehen, müssen wir zunächst die Umgebung und die Abfolge der Ereignisse verstehen, die die Schiebeplatte durchläuft.

Die Rolle der Schiebeplatte

Eine Schiebeplatte ist eine kritische Komponente in einem kontinuierlichen Sinterofen. Ihre Aufgabe ist es, Teile, die typischerweise aus Metallpulver gefertigt sind, in einer kontrollierten Reihenfolge durch verschiedene Temperaturzonen zu transportieren.

Die Sinter-Heißzone

Die erste Hauptstufe ist die Heißzone, in der die Temperaturen hoch genug sind, um die Metallpartikel miteinander zu verschmelzen, was dem Teil seine Festigkeit und Dichte verleiht. Die Schiebeplatte „verweilt“ zusammen mit den von ihr transportierten Teilen bei dieser hohen Temperatur.

Die Quelle des extremen thermischen Schocks

Die starke Belastung wird nicht durch die Hitze selbst verursacht, sondern durch die extreme Änderungsrate der Temperatur, die darauf folgt.

Kombination von Sintern und Härten

Viele moderne Prozesse sind auf maximale Effizienz ausgelegt. Anstatt gesinterte Teile zur Wärmebehandlung und Härtung in einen separaten Ofen zu transportieren, wird direkt nach der Sinter-Heißzone eine Abschreckzone platziert.

Die Physik des Abschreckens

Wenn die heiße Schiebeplatte die Sinterzone verlässt, wird sie in der Abschreckzone sofort einer schnellen Kühlung ausgesetzt. Dies erzeugt eine massive und augenblickliche Temperaturdifferenz im Material.

Die heftige Reaktion des Materials

Diese schnelle Abkühlung bewirkt, dass sich die äußere Oberfläche der Platte heftig zusammenzieht, während ihr innerer Kern heiß und ausgedehnt bleibt. Dieser innere Konflikt zwischen der sich zusammenziehenden Oberfläche und dem ausgedehnten Kern erzeugt immense innere Spannungen, was die Definition von thermischem Schock ist.

Verständnis der Kompromisse

Die Entscheidung für diesen kombinierten Prozess basiert auf einer klaren Kosten-Nutzen-Analyse, bei der die Schiebeplatte in der Mitte gefangen ist.

Der Vorteil: Prozesseffizienz

Die Kombination von Sintern und Oberflächenhärten in einem kontinuierlichen Prozess spart enorm Zeit, Energie und Fabrikfläche. Sie eliminiert die Notwendigkeit eines zweiten Ofens und des damit verbundenen Materialhandlings und verbessert den Durchsatz drastisch.

Der Nachteil: Extreme Materialbeanspruchung

Die Kosten dieser Effizienz werden von der Ausrüstung getragen. Die Schiebeplatte muss aus hochmodernen Materialien hergestellt werden, typischerweise speziellen Keramiken oder Legierungen, die wiederholten Zyklen extremer thermischer Stöße ohne Rissbildung oder Versagen standhalten können. Dies erhöht die Komponenten-Kosten und erfordert strenge Inspektions- und Wartungspläne.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Kernkonflikts ist unerlässlich für die Optimierung von Ofendesign, Materialauswahl und Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer der Komponenten liegt: Sie müssen in Schiebeplatten investieren, die aus Materialien mit höchstmöglicher thermischer Stoßfestigkeit und einem niedrigen Wärmeausdehnungskoeffizienten gefertigt sind.

- Wenn Ihr Hauptaugenmerk auf dem Prozesdurchsatz liegt: Akzeptieren Sie, dass der kombinierte Prozess überlegen ist, aber planen Sie die höheren Kosten und die kürzere Lebensdauer von Schiebeplatten als notwendige Betriebsausgabe ein.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Führen Sie eine Analyse der Gesamtkosten des Besitzes durch, die die Anschaffungskosten und die Austauschhäufigkeit verschiedener Plattenmaterialien gegen die Effizienzgewinne des kombinierten Prozesses abwägt.

Indem Sie den bewussten Kompromiss im Herzen des Ofendesigns erkennen, können Sie fundierte Entscheidungen treffen, die die Fertigungseffizienz mit der Zuverlässigkeit der Materialien in Einklang bringen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Schiebeplatte |

|---|---|

| Kombinierter Prozess | Sintern und Härten in einem Ofenzyklus für maximale Effizienz. |

| Verweilzeit in der Heißzone | Platte und Teile werden auf hohe Sintertemperaturen (z. B. >1000°C) erhitzt. |

| Sofortiges Abschrecken | Platte wird in der Abschreckzone schnell abgekühlt, was eine massive Temperaturdifferenz erzeugt. |

| Resultierende Spannung | Die äußere Oberfläche zieht sich heftig zusammen, während der innere Kern noch ausgedehnt ist, was zu starkem thermischem Schock führt. |

Optimieren Sie die Leistung Ihres Sinterofens und schützen Sie Ihre Investition in Schiebeplatten.

Bei KINTEK verstehen wir die extremen Anforderungen, die an Laborgeräte in Hochdurchsatz-Fertigungsumgebungen gestellt werden. Unsere Expertise in Hochtemperaturmaterialien und Ofenkomponenten kann Ihnen helfen:

- Die richtigen Materialien für überlegene thermische Stoßfestigkeit auswählen.

- Die Lebensdauer der Komponenten verlängern und Ausfallzeiten reduzieren.

- Prozesseffizienz mit Gerätezuverlässigkeit und Gesamtkosten des Besitzes in Einklang bringen.

Lassen Sie sich von unseren Spezialisten eine Lösung liefern, die auf Ihre spezifischen Laboranforderungen zugeschnitten ist. Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Sinterofens? Herstellung von hochdichten UN-Keramikpellets

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die Synthese von TiBw/TA15? Erzielung von 100 % dichten Titanverbundwerkstoffen

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022