Grundsätzlich ist die Wärmebehandlung eine Gruppe industrieller Verfahren, bei denen kontrolliertes Erhitzen und Abkühlen eingesetzt wird, um die physikalischen und mechanischen Eigenschaften eines Materials zu verändern. Es handelt sich weder um eine Beschichtung noch um einen Zusatzstoff; stattdessen verändert es die innere Kristallstruktur des Materials selbst. Dies ermöglicht es Ingenieuren, wünschenswerte Eigenschaften wie erhöhte Festigkeit, verbesserte Bearbeitbarkeit oder verbesserte Verschleißfestigkeit zu erzielen, ohne die Form des Teils zu verändern.

Bei der Wärmebehandlung geht es nicht darum, Metall heiß zu machen, sondern darum, die innere Struktur eines Materials präzise zu manipulieren, um spezifische, vorhersagbare technische Eigenschaften zu erzielen. Sie verwandelt ein Standardmaterial in eine Hochleistungskomponente, die für eine bestimmte Aufgabe maßgeschneidert ist.

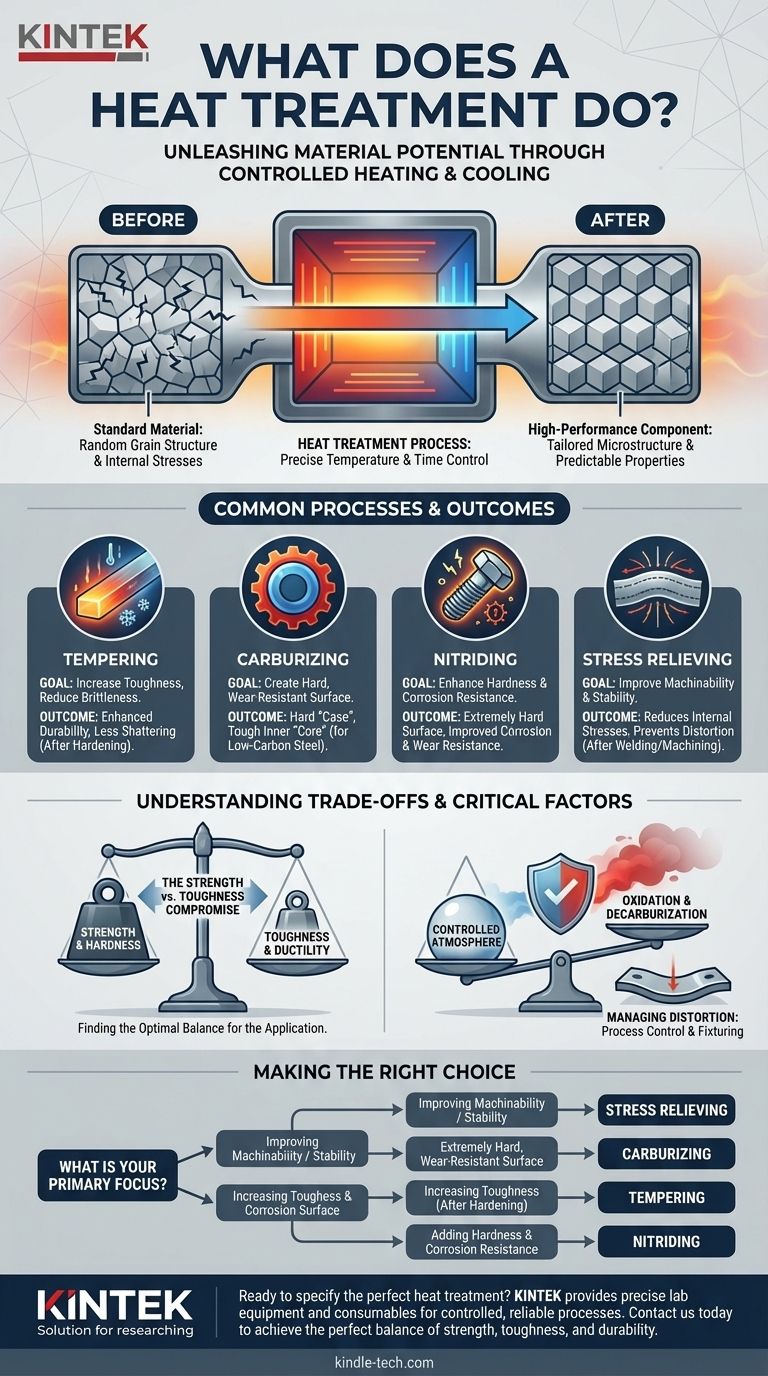

Das grundlegende Ziel: Die Mikrostruktur eines Materials manipulieren

Der Zweck der Wärmebehandlung besteht darin, die innere Kornstruktur eines Materials gezielt zu modifizieren, um ein gewünschtes Ergebnis zu erzielen. Dies ist ein entscheidender Schritt bei der Herstellung von Komponenten, die Spannungen, Verschleiß oder extremen Umgebungen standhalten müssen.

Jenseits von einfachem Erhitzen und Abkühlen

Die Wirksamkeit der Wärmebehandlung liegt in der Präzision des Prozesses. Zu den Schlüsselvariablen gehören die Aufheizrate, die maximal erreichte Temperatur, die Dauer bei dieser Temperatur sowie die Abkühlrate und -methode. Jede Variable beeinflusst die endgültige Mikrostruktur und damit die Eigenschaften des Materials.

Entlastung innerer Spannungen

Prozesse wie Schweißen, Gießen und intensive Bearbeitung führen innere Spannungen in ein Metallteil ein. Diese Spannungen können im Laufe der Zeit zu Verformungen oder Rissen führen. Eine spannungsentlastende Wärmebehandlung erhitzt das Teil sanft und lässt es langsam abkühlen, wodurch diese inneren Kräfte gelockert und die Komponente stabiler wird.

Erhöhung von Festigkeit und Zähigkeit

Durch die Kontrolle der Abkühlrate können Techniker die Kornstruktur eines Metalls verfeinern. Ein schnellerer Abkühlprozess (Abschrecken) kann die Härte und Festigkeit erheblich steigern, während ein langsamerer Prozess die Duktilität und Zähigkeit erhöhen kann, also die Fähigkeit eines Materials, Energie aufzunehmen und Bruch zu widerstehen.

Gängige Prozesse und ihre spezifischen Ergebnisse

Verschiedene Wärmebehandlungen werden eingesetzt, um unterschiedliche Ziele zu erreichen. Sie können grob danach kategorisiert werden, ob sie das gesamte Teil (Durchhärten) oder nur seine Oberfläche (Randschichthärten) beeinflussen.

Anlassen: Zähigkeit erhöhen und Sprödigkeit reduzieren

Nachdem ein Teil durch einen Prozess wie das Abschrecken gehärtet wurde, ist es oft extrem fest, aber auch sehr spröde. Das Anlassen ist eine anschließende Wärmebehandlung bei niedrigerer Temperatur, die diese Sprödigkeit reduziert und die Gesamtzähigkeit des Materials erhöht, wodurch es haltbarer wird und unter Einwirkung weniger wahrscheinlich splittert.

Carburieren: Eine harte, verschleißfeste Oberfläche erzeugen

Das Carburieren (Einsatzhärten) ist ein Randschichthärteverfahren, das bei kohlenstoffarmem Stahl angewendet wird. Das Teil wird in einer kohlenstoffreichen Atmosphäre erhitzt, wodurch Kohlenstoff in die Oberflächenschicht diffundieren kann. Dadurch entsteht eine Komponente mit einer außergewöhnlich harten, verschleißfesten „Randschicht“, während ein weicherer, zäherer innerer „Kern“ erhalten bleibt.

Nitrieren: Härte und Korrosionsbeständigkeit verbessern

Das Nitrieren ist eine weitere Randschichthärtungstechnik, bei der Stickstoff in die Oberfläche eines Metalls, typischerweise Stahl, diffundiert wird. Dieser Prozess erzeugt eine sehr harte Oberfläche mit dem zusätzlichen Vorteil, dass die Korrosions- und Verschleißbeständigkeit des Materials erheblich verbessert wird. Es wird oft bei niedrigeren Temperaturen als das Carburieren durchgeführt, wodurch das Risiko einer Verformung des Teils verringert wird.

Kompromisse und kritische Faktoren verstehen

Die Festlegung einer Wärmebehandlung erfordert das Verständnis der inhärenten Kompromisse und kritischen Umgebungsfaktoren, die mit dem Prozess verbunden sind.

Der Kompromiss zwischen Festigkeit und Zähigkeit

Ein grundlegender Kompromiss in der Metallurgie ist der zwischen Festigkeit und Zähigkeit. Wenn Sie die Härte und Festigkeit eines Materials erhöhen, verringern Sie fast immer dessen Duktilität und Zähigkeit, wodurch es spröder wird. Das Ziel eines gut konzipierten Wärmebehandlungsplans ist es, die optimale Balance für die Anwendung der Komponente zu finden.

Die entscheidende Rolle einer kontrollierten Atmosphäre

Hochtemperaturbehandlungen müssen in einer kontrollierten Atmosphäre durchgeführt werden. Der Zweck besteht darin, das Werkstück vor Reaktionen mit der Luft zu schützen. Eine unkontrollierte Atmosphäre kann zu Oxidation (Zunderbildung oder Rost) oder Entkohlung (Verlust von Kohlenstoff von der Stahloberfläche) führen, was beides die Integrität und die beabsichtigten Eigenschaften des Teils beeinträchtigt.

Das Risiko der Verformung

Die schnellen Erhitzungs- und Abkühlzyklen, die vielen Wärmebehandlungen innewohnen, können dazu führen, dass sich Teile verziehen oder verformen. Dieses Risiko wird durch sorgfältige Prozesskontrolle, ordnungsgemäße Vorrichtung der Teile im Ofen und die Auswahl von Behandlungen (wie Nitrieren), die bei niedrigeren Temperaturen ablaufen, beherrscht.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Wärmebehandlung hängt vollständig von der Endanwendung der Komponente ab. Nutzen Sie diese Richtlinien, um Ihre Entscheidung zu informieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit oder Stabilität nach dem Schweißen liegt: Ein spannungsentlastender Zyklus ist der effektivste Ansatz, um Verformungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer extrem harten, verschleißfesten Oberfläche auf einem Stahlteil liegt: Randschichthärteverfahren wie das Carburieren sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Zähigkeit und Schlagfestigkeit eines bereits gehärteten Teils liegt: Das Anlassen ist der notwendige Folgeschritt, um die Sprödigkeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der gleichzeitigen Erhöhung der Oberflächenhärte und Korrosionsbeständigkeit liegt: Das Nitrieren bietet eine einzigartige und hochwirksame Kombination dieser Vorteile.

Indem Sie diese Grundprinzipien verstehen, können Sie die präzise Behandlung spezifizieren, die erforderlich ist, um das volle technische Potenzial Ihres gewählten Materials auszuschöpfen.

Zusammenfassungstabelle:

| Ziel | Empfohlenes Verfahren | Wichtigstes Ergebnis |

|---|---|---|

| Bearbeitbarkeit / Stabilität verbessern | Spannungsarmglühen | Reduziert innere Spannungen |

| Harte, verschleißfeste Oberfläche erzeugen | Carburieren | Harte Außenschicht, zäher Innenkern |

| Zähigkeit erhöhen & Sprödigkeit reduzieren | Anlassen | Verbessert die Haltbarkeit nach dem Härten |

| Härte & Korrosionsbeständigkeit hinzufügen | Nitrieren | Harte Oberfläche mit verbesserter Korrosionsbeständigkeit |

Bereit, die perfekte Wärmebehandlung für Ihre Komponenten zu spezifizieren?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Durchführung kontrollierter, zuverlässiger Wärmebehandlungsprozesse erforderlich sind. Ob Sie neue Materialien entwickeln oder die Qualität von Hochleistungsteilen sicherstellen, unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Festigkeit, Zähigkeit und Haltbarkeit zu erreichen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können. #ContactForm

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen