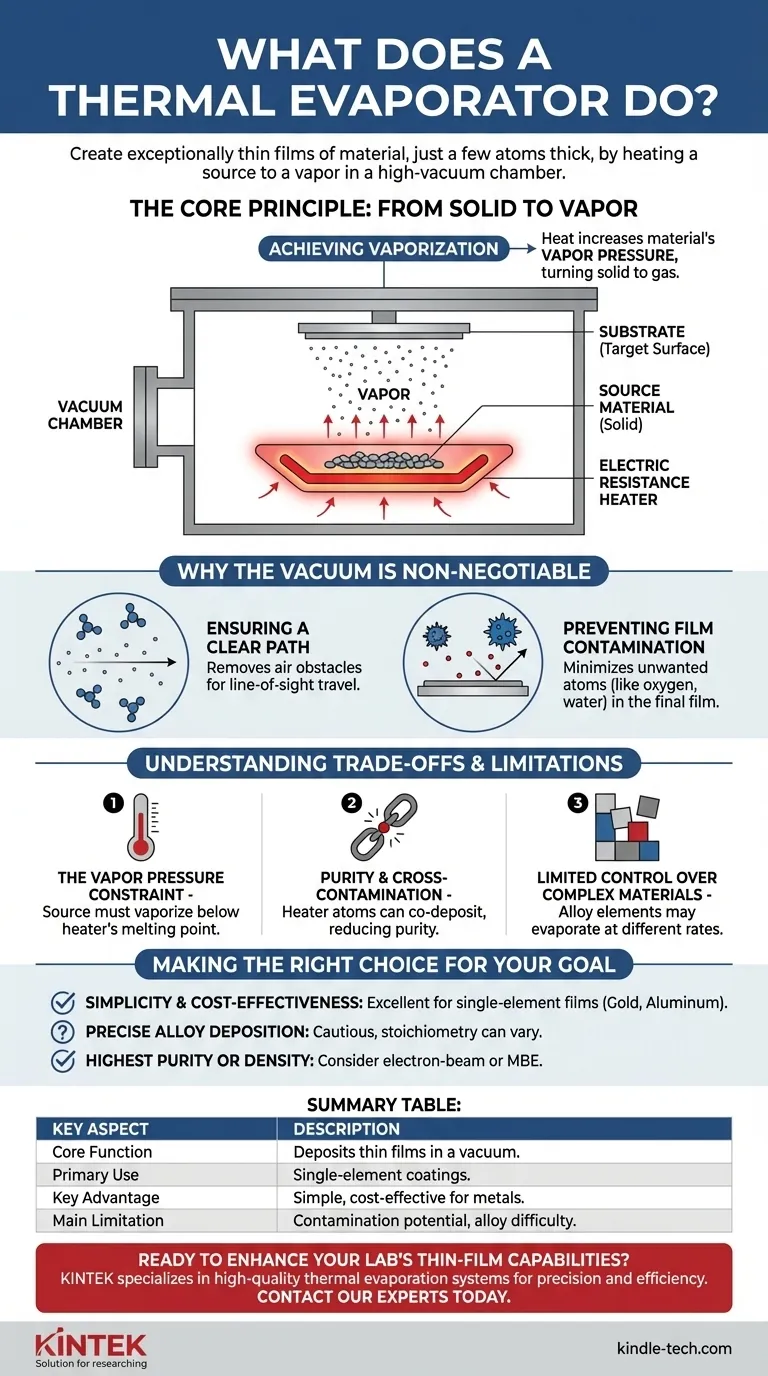

Im Kern ist ein thermischer Verdampfer ein System, das zur Herstellung außergewöhnlich dünner Materialschichten verwendet wird, die oft nur wenige Atome dick sind. Dies wird erreicht, indem ein Quellmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Dieser Dampf wandert dann und kondensiert auf einer Zieloberfläche, dem sogenannten Substrat.

Ein thermischer Verdampfer steuert im Grunde den Phasenübergang eines Materials von fest zu Dampf. Er nutzt Wärme, um eine Wolke von Atomen in einem Vakuum zu erzeugen, wodurch eine Oberfläche präzise beschichtet werden kann, ohne dass Störungen durch Luft oder Verunreinigungen auftreten.

Das Kernprinzip: Von Fest zu Dampf

Der gesamte Prozess hängt von der sorgfältigen Steuerung von Wärme und Druck ab, um ein festes Quellmaterial in ein Gas umzuwandeln, das präzise gelenkt werden kann.

Die Rolle der Heizung

Eine elektrische Widerstandsheizung, oft ein kleines metallisches Boot oder ein Filament, ist der Motor des Verdampfers. Ein elektrischer Strom wird hindurchgeleitet, wodurch es sich stark erhitzt, ähnlich wie das Filament in einer alten Glühbirne.

Das zu beschichtende Quellmaterial, typischerweise in Form von Pellets, Draht oder Pulver, wird direkt auf oder in diese Heizung gelegt.

Erreichen der Verdampfung

Wenn die Temperatur der Heizung steigt, überträgt sie diese Energie auf das Quellmaterial und bringt es zum Schmelzen. Bei fortgesetzter Erwärmung steigt der Dampfdruck des Materials dramatisch an.

Der Dampfdruck ist die inhärente Tendenz eines Materials, gasförmig zu werden. Durch Erhöhen der Temperatur auf einen ausreichend hohen Wert siedet das Material effektiv und setzt einen Dampf seiner eigenen Atome in die Kammer frei.

Warum das Vakuum nicht verhandelbar ist

Der Prozess wird immer in einer Hochvakuumkammer durchgeführt. Diese kontrollierte Umgebung ist kein optionales Merkmal; sie ist aus zwei entscheidenden Gründen unerlässlich.

Sicherstellung eines freien Weges

Bei atmosphärischem Druck ist eine Kammer mit Billionen von Luftmolekülen (Stickstoff, Sauerstoff usw.) gefüllt. Würde man versuchen, ein Material unter diesen Bedingungen zu verdampfen, würden die Dampfmoleküle ständig mit Luftmolekülen kollidieren.

Das Vakuum beseitigt diese Hindernisse und schafft einen klaren Sichtlinienpfad. Dies ermöglicht es den verdampften Atomen, ungehindert von der Quelle direkt auf das Substrat zu gelangen, was einen effizienten und vorhersagbaren Beschichtungsprozess gewährleistet.

Verhinderung von Filmkontamination

Der zweite Zweck des Vakuums ist die Aufrechterhaltung der Reinheit. Gase wie Sauerstoff und Wasserdampf sind hochreaktiv und können sich leicht in den wachsenden Film einlagern.

Diese Einlagerung von Verunreinigungen kann die gewünschten elektrischen, optischen oder mechanischen Eigenschaften des Endfilms drastisch verändern. Ein Hochvakuum minimiert die Anwesenheit dieser unerwünschten Atome und führt zu einer viel reineren Abscheidung.

Verständnis der Kompromisse und Einschränkungen

Obwohl die thermische Verdampfung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer inhärenten Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Die Dampfdruckbeschränkung

Eine grundlegende Einschränkung besteht darin, dass sich das Quellmaterial bei einer Temperatur verdampfen lassen muss, die niedriger ist als der Schmelzpunkt des Heizelements.

Wenn die Heizung schmilzt oder beginnt, zu verdampfen, bevor das Quellmaterial dies tut, wird der Film verunreinigt oder die Anlage zerstört. Deshalb werden bestimmte Heizmaterialien (wie Wolfram oder Molybdän) wegen ihrer extrem hohen Schmelzpunkte ausgewählt.

Reinheit und Kreuzkontamination

Obwohl das Vakuum atmosphärische Gase entfernt, kann das Heizelement selbst eine Quelle der Kontamination sein, wenn es bei zu hoher Temperatur betrieben wird. Atome aus der Heizung können zusammen mit dem Quellmaterial abgeschieden werden.

Dies macht die Technik weniger geeignet für Anwendungen, die das absolut höchste Maß an Reinheit erfordern, im Vergleich zu anderen Methoden wie der Elektronenstrahlverdampfung.

Begrenzte Kontrolle über komplexe Materialien

Beim Verdampfen von Legierungen oder Verbindungen können die einzelnen Elemente unterschiedliche Dampfdrücke aufweisen. Das Element mit dem höheren Dampfdruck verdampft schneller, was bedeutet, dass die Zusammensetzung des resultierenden Films möglicherweise nicht mit der Zusammensetzung des Quellmaterials übereinstimmt.

Die richtige Wahl für Ihr Ziel treffen

Die thermische Verdampfung ist eine grundlegende Technik zur Dünnschichtabscheidung. Hier erfahren Sie, wie Sie entscheiden können, ob sie Ihren Anforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosteneffizienz liegt: Die thermische Verdampfung ist eine ausgezeichnete und weit verbreitete Methode zur Abscheidung von Einkomponentenfilmen, insbesondere gängiger Metalle wie Aluminium, Gold, Chrom oder Silber.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer präzisen Legierung liegt: Sie müssen vorsichtig sein, da die Stöchiometrie des Endfilms von der Quelle abweichen kann. Andere Techniken wie das Sputtern bieten möglicherweise eine bessere Kontrolle über die Zusammensetzung.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Filmreinheit oder -dichte liegt: Ziehen Sie fortschrittlichere Methoden wie die Elektronenstrahlverdampfung oder die Molekularstrahlepitaxie (MBE) in Betracht, die eine bessere Kontrolle über Kontamination und Filmstruktur bieten.

Es ist ein leistungsstarkes Werkzeug, das Massenmaterialien in hochleistungsfähige, atomar dünne Oberflächen umwandelt.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Abscheidung von Dünnschichten auf einem Substrat im Vakuum. |

| Hauptanwendung | Beschichtung mit Einkomponentenmaterialien wie Gold, Silber und Aluminium. |

| Hauptvorteil | Einfachheit und Kosteneffizienz für viele Metallabscheidungsaufgaben. |

| Haupteinschränkung | Potenzial für Kontamination und Schwierigkeiten bei der präzisen Legierungsabscheidung. |

Bereit, die Dünnschichtfähigkeiten Ihres Labors zu erweitern?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich zuverlässiger thermischer Verdampfungssysteme. Egal, ob Sie Metalle für Elektronik, Optik oder Forschung abscheiden, unsere Lösungen sind auf Präzision und Effizienz ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und den perfekten thermischen Verdampfer für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat