Im Kern ist der Aschegehalt ein direktes Maß für die Gesamtmenge an anorganischem, nicht brennbarem Material innerhalb einer Substanz. Nachdem eine Probe unter kontrollierten Bedingungen vollständig verbrannt wurde, wird der verbleibende Rückstand – die „Asche“ – gewogen. Dieser Wert wird typischerweise als Prozentsatz des ursprünglichen Probengewichts ausgedrückt.

Der Aschegehalt ist kein Maß für Unvollkommenheit; er ist ein kritischer Datenpunkt, der die Menge an mineralischen Füllstoffen, Verstärkungen oder anorganischen Verunreinigungen in einem Material aufzeigt. Er dient als grundlegender Indikator für Zusammensetzung, Qualität und Konsistenz.

Was der Aschegehalt über die Zusammensetzung verrät

Der Aschewert bietet einen klaren Einblick in die nicht-organischen Bestandteile eines Materials, die oft absichtlich vorhanden sind.

Identifizierung anorganischer Füllstoffe

Viele Materialien, insbesondere Polymere, sind nicht rein. Sie enthalten anorganische Füllstoffe, um ihre Eigenschaften zu modifizieren.

Der Aschegehalt quantifiziert direkt den Prozentsatz dieser Zusatzstoffe, wie z.B. Calciumcarbonat, Talk oder Siliziumdioxid.

Quantifizierung von Verstärkungen

Für hochfeste Anwendungen werden Materialien oft mit anorganischen Substanzen verstärkt.

Der Aschetest ist eine einfache Methode, um den Beladungsprozentsatz von Verstärkungen wie Glasfasern oder Mineralfasern zu überprüfen, die entscheidend für das Erreichen gewünschter mechanischer Eigenschaften wie Steifigkeit und Haltbarkeit sind.

Erkennung von Verunreinigungen

In Materialien, die als rein gelten sollen, kann jeder signifikante Aschegehalt auf eine Kontamination hinweisen.

Dies ist ein Warnsignal in der Qualitätskontrolle, das auf das Vorhandensein unerwünschter anorganischer Rückstände aus dem Herstellungsprozess oder den Rohmaterialien hindeutet.

Die Rolle des Aschegehalts in der Qualitätskontrolle

Für Hersteller ist der Aschegehalt weniger eine analytische Kuriosität als vielmehr ein kritisches Prozesskontrollinstrument.

Überprüfung von Materialspezifikationen

Produkte werden mit einem bestimmten Prozentsatz an Füllstoff oder Verstärkung entwickelt, um Leistungsziele zu erreichen.

Der Aschetest ist die primäre Methode, um zu bestätigen, dass eine Materialcharge diese genauen Spezifikationen erfüllt, bevor sie verwendet oder versandt wird.

Sicherstellung der Konsistenz

Konsistenz ist das Markenzeichen einer qualitativ hochwertigen Fertigung. Die Überwachung des Aschegehalts von Charge zu Charge ist eine wirksame Methode zur Überwachung der Prozessstabilität.

Abweichungen im Aschewert können ein Problem bei Mischungsverhältnissen oder der Rohmaterialversorgung signalisieren, lange bevor es die Leistung des Endprodukts beeinträchtigt.

Verständnis der Einschränkungen

Obwohl unglaublich nützlich, erzählt der Aschegehalt nicht die ganze Geschichte. Es ist wichtig, seine Einschränkungen zu erkennen.

Es ist ein quantitatives, kein qualitatives Maß

Der Aschetest sagt Ihnen, wie viel anorganisches Material vorhanden ist, aber er sagt Ihnen nicht, was dieses Material ist.

Zum Beispiel könnte ein Aschegehalt von 30 % 30 % Glasfaser wie beabsichtigt sein, oder es könnten 25 % Glasfaser und 5 % unbekannte Verunreinigungen sein. Für die chemische Identifizierung ist eine weitere Analyse, wie z.B. Spektroskopie, erforderlich.

Kontext ist alles

Ein „guter“ oder „schlechter“ Aschewert hängt vollständig von der Materialspezifikation ab.

Ein Aschegehalt von 40 % wird bei einem glasfaserverstärkten Nylon erwartet, würde aber bei einem Material, das ein reines Polymer sein soll, eine massive Verunreinigung anzeigen. Die Zahl ist ohne ihren richtigen Kontext bedeutungslos.

Die richtige Wahl für Ihr Ziel treffen

Ihre Interpretation eines Aschegehaltswerts hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Qualitätssicherung liegt: Verwenden Sie den Aschegehalt als schnelle und zuverlässige Prüfung, um sicherzustellen, dass eingehende Materialien und ausgehende Produkte ihre angegebenen Füllstoffanteile erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Materialentwicklung liegt: Behandeln Sie den Aschegehalt als eine Schlüsselvariable, die physikalische Eigenschaften wie Steifigkeit, Festigkeit und Dichte direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Fehleranalyse liegt: Ein unerwarteter Aschegehalt kann ein entscheidender Hinweis sein, der auf Materialkontamination oder eine falsche Formulierung als Ursache eines Problems hindeutet.

Letztendlich befähigt Sie das Verständnis des Aschegehalts, die Materialzusammensetzung zu validieren und die Produktleistung zu gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Was der Aschegehalt verrät |

|---|---|

| Zusammensetzung | Menge an anorganischen Füllstoffen (z.B. Talk, Calciumcarbonat) und Verstärkungen (z.B. Glasfasern). |

| Qualitätskontrolle | Überprüft, ob das Material den Spezifikationen entspricht und gewährleistet die Konsistenz von Charge zu Charge. |

| Verunreinigungsnachweis | Kennzeichnet unerwünschte anorganische Verunreinigungen in Rohmaterialien oder Endprodukten. |

| Einschränkung | Misst die Menge, nicht die Qualität; identifiziert „wie viel“, nicht „was“ das anorganische Material ist. |

Benötigen Sie eine präzise Aschegehaltsanalyse, um die Qualität und Konsistenz Ihres Materials sicherzustellen? KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für genaue Tests. Unsere Lösungen helfen Ihnen, Füllstoffanteile zu überprüfen, Verunreinigungen zu erkennen und strenge Qualitätskontrollstandards einzuhalten. Kontaktieren Sie noch heute unsere Experten, um die richtigen Werkzeuge für die Anforderungen Ihres Labors zu finden!

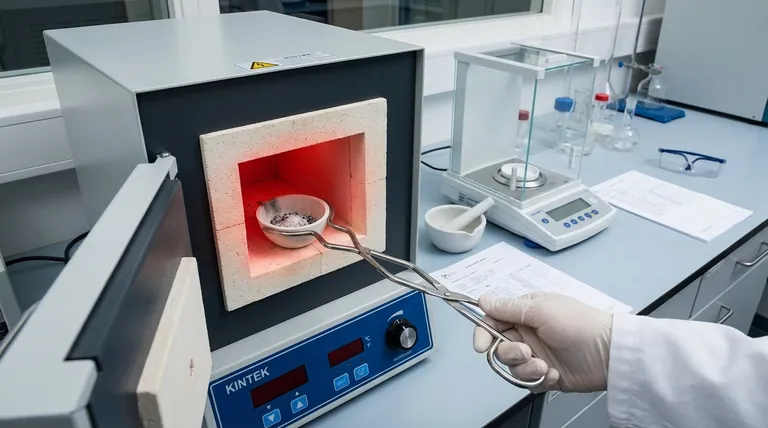

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Muffelofen oder eine Wärmekammer für das thermische Ausglühen nach der Abscheidung von Silber-Nanodrähten verwendet? Spitzenleitfähigkeit freischalten

- Was ist die Hauptfunktion eines Trockenschranks mit konstanter Temperatur nach der chemischen Modifizierung von Bentonit?

- Was sind die Hauptfunktionen von Hochtemperatur-Ausglühöfen bei der Simulation und Modellierung von Strahlungsumgebungen?

- Was ist der Unterschied zwischen einem Muffelofen und einem Rohrofen? Die Atmosphärenkontrolle ist entscheidend.

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Herstellung von Si-dotiertem TiO2? Präzision für die Photokatalyse

- Welche Rolle spielt ein Laborofen bei der Verarbeitung von mit Salpetersäure modifiziertem mesoporösem Kohlenstoff? Optimierung von Katalysatorträgern

- Was ist Ofensintern? Ein Leitfaden zur Hochtemperatur-Pulverbindung für festere Teile

- Warum wird ein Muffelofen auf 550 °C erhitzt, um PCN zu synthetisieren? Meisterung der thermischen Polymerisation für hochwertige Kohlenstoffnitride