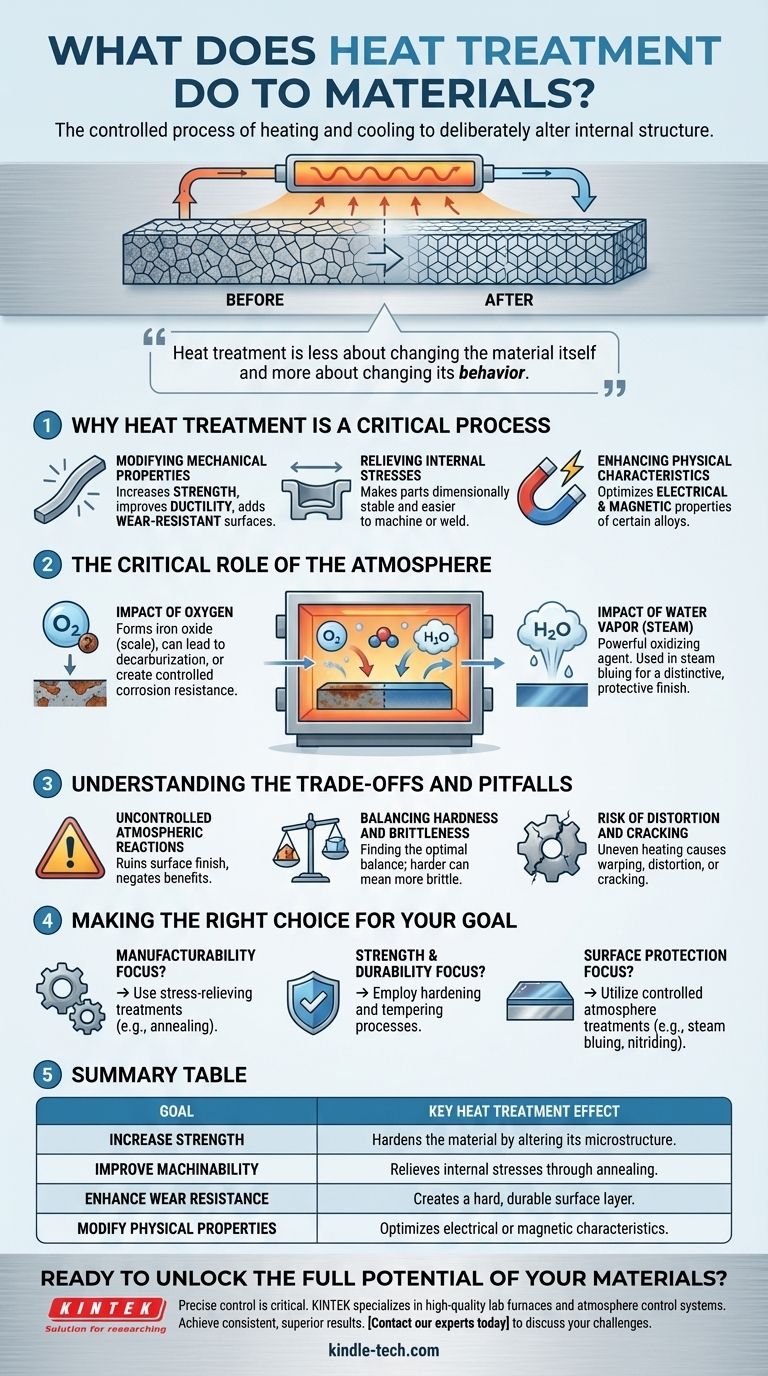

Im Kern ist die Wärmebehandlung der kontrollierte Prozess des Erhitzens und Abkühlens eines Materials, um seine innere Struktur gezielt zu verändern. Diese Manipulation ist nicht oberflächlich; sie verändert die physikalischen und mechanischen Eigenschaften eines Materials grundlegend. Durch die präzise Steuerung von Temperatur und Atmosphäre können wir ein Metall fester, duktiler, leichter zu bearbeiten oder verschleißfester machen.

Bei der Wärmebehandlung geht es weniger darum, das Material selbst zu verändern, als vielmehr darum, sein Verhalten zu verändern. Es ist ein grundlegender Fertigungsprozess, der eingesetzt wird, um das verborgene Potenzial eines Materials freizusetzen und seine atomare Anordnung an spezifische, anspruchsvolle Leistungsanforderungen anzupassen.

Warum die Wärmebehandlung ein kritischer Prozess ist

Die Eigenschaften eines Metalls werden durch seine Mikrostruktur bestimmt – die Größe, Form und Anordnung seiner Kristallkörner. Die Wärmebehandlung wirkt, indem sie diese Mikrostruktur auf vorhersagbare Weise verändert.

Modifikation mechanischer Eigenschaften

Das Hauptziel der meisten Wärmebehandlungen ist die Verbesserung der mechanischen Eigenschaften. Durch die Steuerung der Erhitzungs- und Abkühlzyklen können wir die Festigkeit eines Materials erheblich steigern, sodass es größeren Belastungen standhält.

Gleichzeitig können wir Eigenschaften wie Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) verbessern und außergewöhnliche verschleißfeste Eigenschaften auf der Oberfläche eines Bauteils erzeugen.

Abbau innerer Spannungen

Fertigungsprozesse wie Warmumformung, Gießen oder Schweißen führen erhebliche innere Spannungen in ein Material ein. Diese Spannungen können zu Verzug, Rissbildung oder vorzeitigem Versagen führen.

Die Wärmebehandlung ermöglicht es der inneren Struktur des Materials, sich zu entspannen und neu auszurichten. Diese Spannungsentlastung macht Teile dimensionsstabiler und erheblich einfacher präzise zu bearbeiten oder zu schweißen.

Verbesserung physikalischer Eigenschaften

Über die mechanische Festigkeit hinaus kann die Wärmebehandlung auch zur Verfeinerung der physikalischen Eigenschaften eines Materials eingesetzt werden.

Dazu gehört die Optimierung der elektrischen und magnetischen Eigenschaften bestimmter Legierungen, was für Komponenten wie Motorkommutatoren oder elektrische Steckverbinder von entscheidender Bedeutung ist.

Die entscheidende Rolle der Atmosphäre

Die Wärmebehandlung findet nicht im Vakuum statt – die Gase, die das Material umgeben, spielen eine aktive und entscheidende Rolle. Was sich in der Ofenatmosphäre befindet, kann das Endprodukt entweder verbessern oder ruinieren.

Der Einfluss von Sauerstoff

Sauerstoff reagiert leicht mit heißen Metallen, insbesondere mit dem Eisen in Stahl. Diese Reaktion bildet Eisenoxid, allgemein bekannt als Zunder, auf der Oberfläche.

In manchen Fällen kann dies zu einer Oberflächendecarburierung führen, bei der Kohlenstoff von der Stahloberfläche entfernt wird, wodurch diese weicher und schwächer wird. Einige Prozesse nutzen Sauerstoff jedoch gezielt, um eine kontrollierte Oxidschicht zu erzeugen, die Korrosionsbeständigkeit bietet.

Der Einfluss von Wasserdampf (Dampf)

Wasserdampf ist bei hohen Temperaturen ein weiteres starkes Oxidationsmittel. Er reagiert mit Eisen und kann sich auch mit Kohlenstoff in Stahl verbinden, um Kohlenmonoxid und Wasserstoff zu bilden.

Dieser Effekt wird in Prozessen wie dem Dampfbläuen genutzt. Durch das Aussetzen von Stahlteilen gegenüber Dampf bei etwa 370 °C (700 °F) bildet sich eine gleichmäßige, blau-schwarze Eisenoxidschicht, die sowohl ein charakteristisches Finish als auch einen gewissen Korrosionsschutz bietet.

Verständnis der Kompromisse und Fallstricke

Die Wärmebehandlung ist eine Wissenschaft der Präzision. Wenn die Variablen nicht kontrolliert werden, kann dies zu unerwünschten Ergebnissen führen, die die Integrität des Teils beeinträchtigen.

Unkontrollierte atmosphärische Reaktionen

Wenn die Ofenatmosphäre nicht sorgfältig gesteuert wird, können die beschriebenen Reaktionen zerstörerisch werden. Unerwünschte Zunderbildung kann die Oberflächengüte und Maßhaltigkeit eines Teils ruinieren, während unbeabsichtigte Decarburierung die Vorteile der Härtung zunichtemachen kann.

Abwägung zwischen Härte und Sprödigkeit

Ein grundlegender Kompromiss in der Metallurgie besteht zwischen Härte und Sprödigkeit. Wenn man ein Material härter macht, wird es oft anfälliger für Bruch bei Einwirkung. Das Ziel vieler Wärmebehandlungen ist es, die optimale Balance zu finden und die Festigkeit zu erhöhen, ohne eine zerbrechliche Komponente zu erzeugen.

Die Gefahr von Verformung und Rissbildung

Schnelles oder ungleichmäßiges Erhitzen und Abkühlen erzeugt immense thermische Spannungen im Material. Wenn diese Spannungen nicht ordnungsgemäß kontrolliert werden, kann sich ein Teil während des Behandlungsprozesses verziehen, verformen oder sogar reißen, wodurch es unbrauchbar wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Wärmebehandlungsverfahrens hängt vollständig vom gewünschten Ergebnis für das Endbauteil ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellbarkeit liegt: Verwenden Sie spannungsentlastende Behandlungen wie das Glühen, um Materialien stabiler und leichter bearbeitbar oder schweißbar zu machen.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Haltbarkeit liegt: Setzen Sie Härte- und Anlassverfahren ein, um die optimale Balance zwischen Festigkeit, Zähigkeit und Verschleißfestigkeit für Hochleistungsteile zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenschutz liegt: Nutzen Sie kontrollierte atmosphärische Behandlungen wie Dampfbläuen oder Nitrieren, um eine funktionale und widerstandsfähige Oberflächenschicht zu erzeugen.

Letztendlich bedeutet die Beherrschung der Wärmebehandlung zu verstehen, dass die endgültige Leistung eines Materials durch seine sorgfältig gesteuerte thermische Historie bestimmt wird.

Zusammenfassungstabelle:

| Ziel | Wesentlicher Effekt der Wärmebehandlung |

|---|---|

| Festigkeit erhöhen | Härtet das Material durch Veränderung seiner Mikrostruktur. |

| Bearbeitbarkeit verbessern | Baut innere Spannungen durch Glühen ab. |

| Verschleißfestigkeit verbessern | Erzeugt eine harte, widerstandsfähige Oberflächenschicht. |

| Physikalische Eigenschaften modifizieren | Optimiert elektrische oder magnetische Eigenschaften. |

Bereit, das volle Potenzial Ihrer Materialien auszuschöpfen?

Die präzise Steuerung von Temperatur und Atmosphäre ist entscheidend für eine erfolgreiche Wärmebehandlung. KINTEK ist spezialisiert auf hochwertige Laboröfen und Atmosphärenkontrollsysteme und liefert die zuverlässige Ausrüstung, die Sie für konsistente, überlegene Ergebnisse benötigen.

Egal, ob Sie neue Legierungen entwickeln oder Produktionsprozesse optimieren – unsere Expertise im Bereich Laborgeräte hilft Ihnen, Festigkeit und Haltbarkeit zu verbessern und Ihre anspruchsvollsten Leistungsanforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Herausforderungen bei der Wärmebehandlung zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie beeinflusst Hitze die Festigkeit von Materialien? Die Wissenschaft der thermischen Degradation erklärt

- Welche Heizmethoden gibt es im Labor? Wählen Sie das richtige Werkzeug für sichere und präzise Ergebnisse

- Wie verhält sich die Sintertemperatur zur Schmelztemperatur? Ein Leitfaden zur Festkörperverbindung

- Wie ist das Verhältnis zwischen Sintertemperatur und Schmelztemperatur? Wesentliche Unterschiede für Werkstoffingenieure

- Welcher Energietransfer findet in einem Ofen statt? Beherrschen Sie Konvektion, Wärmeleitung und Strahlung für Ihren Prozess