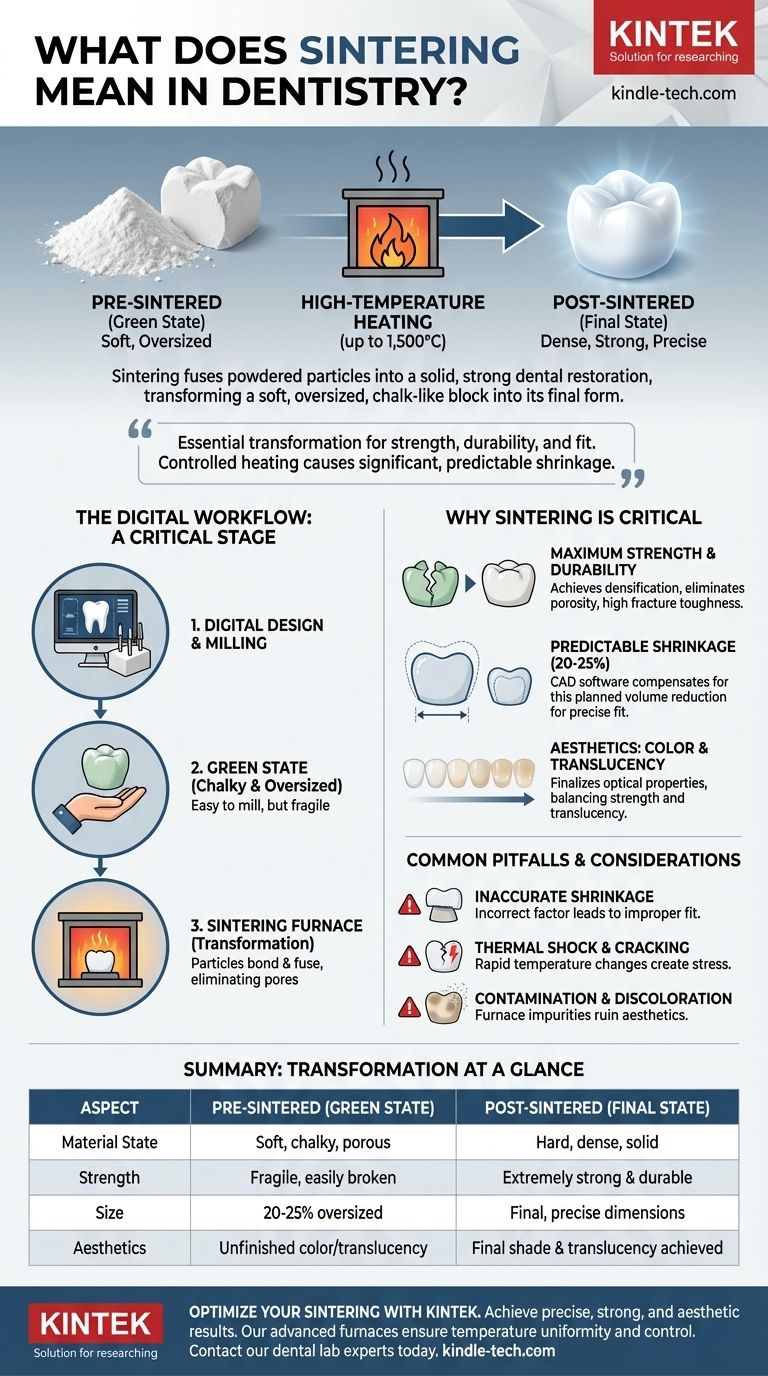

In der Zahnmedizin ist Sintern ein Hochtemperatur-Heizprozess, der pulverförmige Partikel eines Materials, wie Zirkonoxid oder Metall, zu einer festen, dichten und starken endgültigen Restauration verschmilzt. Dieser entscheidende Schritt verwandelt einen weichen, überdimensionierten und kreideartigen gefrästen Block in seine endgültige, präzise passende Form, bereit für den klinischen Einsatz.

Sintern ist die wesentliche Transformation, die modernen Zahnrestaurationen ihre erforderliche Festigkeit, Haltbarkeit und Passgenauigkeit verleiht. Es ist ein Prozess der kontrollierten Erhitzung, der eine signifikante, aber vorhersehbare Schrumpfung verursacht, die bei der anfänglichen digitalen Konstruktion berücksichtigt werden muss.

Die Rolle des Sinterns im digitalen Workflow

Sintern ist kein isoliertes Ereignis; es ist eine kritische Phase im modernen CAD/CAM-Prozess (Computer-Aided Design/Computer-Aided Manufacturing) zur Herstellung indirekter Restaurationen wie Kronen, Brücken und Implantat-Abutments.

Vom digitalen Design zum gefrästen Rohling

Der Prozess beginnt mit einem digitalen Scan der Zähne des Patienten. Ein Techniker entwirft dann die Restauration (z. B. eine Krone) in der CAD-Software.

Diese digitale Datei wird an eine Fräsmaschine gesendet, die die Restauration aus einem Materialblock, meist Zirkonoxid, herausfräst.

Der „Grünzustand“: Fräsen eines kreideartigen Materials

Der für das Fräsen verwendete Materialblock befindet sich nicht in seinem endgültigen, harten Zustand. Er befindet sich in einem vorgesinterten oder „Grünzustand“, der weich und kreideartig ist.

Diese Weichheit macht das Material leicht und schnell fräsbar, reduziert den Verschleiß der Fräsbohrer und verkürzt die Produktionszeit. In diesem Zustand ist die Restauration jedoch zerbrechlich und viel größer als ihre endgültige beabsichtigte Größe.

Der Ofen: Transformation durch Hitze

Nach dem Fräsen wird die überdimensionierte, kreideartige Restauration in einen speziellen Hochtemperatur-Sinterofen gelegt. Der Ofen folgt einem präzisen Heiz- und Kühlzyklus, der oft mehrere Stunden dauert.

Während dieses Zyklus erreicht die Temperatur über 1.500 °C (2.732 °F). Diese extreme Hitze bewirkt, dass sich die einzelnen Partikel des Materials miteinander verbinden und verschmelzen, wodurch die Poren zwischen ihnen eliminiert werden.

Warum Sintern eine kritische Transformation ist

Die Veränderungen, die während des Sinterns auftreten, sind dramatisch und wesentlich für den klinischen Erfolg der Restauration. Ohne diesen Schritt wären Materialien wie Zirkonoxid für den Einsatz im Mund völlig ungeeignet.

Maximale Festigkeit und Haltbarkeit erreichen

Der Hauptzweck des Sinterns ist die Verdichtung. Durch das Verschmelzen der Partikel entsteht ein fester, nicht poröser Aufbau mit außergewöhnlicher Biegefestigkeit und Bruchzähigkeit.

Eine vorgesinterte Zirkonoxidkrone kann leicht von Hand zerbrochen werden. Nach dem Sintern wird sie zu einem der stärksten und haltbarsten Materialien, die in der Zahnmedizin erhältlich sind.

Die Wissenschaft der vorhersehbaren Schrumpfung

Da die Poren zwischen den Partikeln eliminiert werden, erfährt das Material eine signifikante volumetrische Schrumpfung, typischerweise zwischen 20 % und 25 %.

Dies ist kein Fehler, sondern ein geplantes Merkmal des Prozesses. Die CAD-Software kompensiert dies automatisch, indem sie eine Restauration entwirft, die 20-25 % größer ist als die endgültig gewünschten Abmessungen. Die Präzision dieser Berechnung ist entscheidend für die endgültige Passform.

Ästhetik finalisieren: Farbe und Transluzenz

Das Sintern finalisiert auch die optischen Eigenschaften der Restauration. Der Prozess entwickelt den endgültigen Farbton, die Chroma und die Transluzenz des Materials.

Unterschiedliche Sintertemperaturen und Zykluszeiten können verwendet werden, um das ästhetische Ergebnis zu beeinflussen, wodurch Labore Eigenschaften wie Festigkeit und Transluzenz für verschiedene klinische Anforderungen ausbalancieren können (z. B. eine starke posteriore Krone vs. eine hochästhetische anteriore Krone).

Häufige Fallstricke und Überlegungen

Obwohl unerlässlich, muss der Sinterprozess perfekt kontrolliert werden. Fehler in dieser Phase können die Restauration ruinieren und zu klinischem Versagen führen.

Die Herausforderung ungenauer Schrumpfung

Wenn der Schrumpfungsfaktor für eine bestimmte Materialcharge falsch ist oder die Softwareberechnung daneben liegt, passt die endgültige Restauration nicht. Sie kann zu klein, zu groß oder verzogen sein, was eine vollständige Neuanfertigung erfordert.

Das Risiko von Thermoschock und Rissbildung

Die Heiz- und Kühlraten während des Sinterzyklus sind entscheidend. Wenn sich die Temperatur zu schnell ändert, kann dies innere Spannungen im Material erzeugen, die zu Mikrorissen oder sogar zu einem vollständigen Bruch führen. Dies wird als Thermoschock bezeichnet.

Kontamination und Verfärbung

Sinteröfen müssen akribisch sauber gehalten werden. Jegliche Verunreinigungen in der Ofenkammer, wie Staub oder Rückstände anderer Materialien, können während des Erhitzens in die Restauration gelangen, was zu erheblichen Verfärbungen führt und die Ästhetik beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen des Sinterns hilft Klinikern und Technikern, Probleme zu beheben und Ergebnisse basierend auf klinischen Anforderungen zu optimieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt (z. B. für eine posteriore Brücke): Sinterzyklen sind oft länger und bei spezifischen Temperaturen ausgelegt, um das dichteste, opakste und stärkste Endergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hoher Ästhetik liegt (z. B. für eine anteriore Krone): Techniker können niedrigere Sintertemperaturen oder spezialisierte Zyklen verwenden, die darauf ausgelegt sind, die Transluzenz des Materials zu erhalten, manchmal mit einem leichten Kompromiss bei der maximalen Festigkeit.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt (z. B. für eine eintägige Restauration): „Speed-Sinteröfen“ und kompatible Materialien sind verfügbar, die die Zykluszeit drastisch verkürzen, obwohl dies sorgfältig erfolgen muss, um die Integrität des Materials nicht zu beeinträchtigen.

Die Beherrschung der Sinterprinzipien ist grundlegend, um das volle Potenzial der modernen digitalen Zahnmedizin für vorhersehbare, starke und schöne Ergebnisse auszuschöpfen.

Zusammenfassungstabelle:

| Aspekt | Vorgesintert (Grünzustand) | Nach dem Sintern (Endzustand) |

|---|---|---|

| Materialzustand | Weich, kreideartig, porös | Hart, dicht, fest |

| Festigkeit | Zerbrechlich, leicht zerbrechlich | Extrem stark und haltbar |

| Größe | 20-25 % überdimensioniert | Endgültige, präzise Abmessungen |

| Ästhetik | Unfertige Farbe/Transluzenz | Endgültiger Farbton und Transluzenz erreicht |

Erzielen Sie präzise, starke und ästhetische Zahnrestaurationen mit jedem Sinterzyklus.

Bei KINTEK verstehen wir, dass der Sinterofen das Herzstück der Produktion Ihres Dentallabors ist. Unsere fortschrittlichen Sinteröfen sind für außergewöhnliche Temperaturgleichmäßigkeit und präzise Zykluskontrolle ausgelegt, um sicherzustellen, dass Ihre Zirkonoxidkronen und -brücken jedes Mal maximale Dichte, Festigkeit und genaue Schrumpfung erreichen.

Egal, ob Sie sich auf hochfeste Mehrgliedbrücken oder hochästhetische Frontzahnkronen konzentrieren, KINTEK bietet zuverlässige Geräte, die auf die Bedürfnisse moderner Dentallabore zugeschnitten sind.

Bereit, Ihren Sinterprozess zu optimieren und die Qualität Ihrer Restaurationen zu steigern? Kontaktieren Sie noch heute unsere Experten für Dentallaborgeräte, um die perfekte Sinterlösung für Ihren Workflow zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Bestandteile von Dentalporzellan? Ein Leitfaden zu Ingenieurstärke und Schönheit

- Was ist ein Dentalofen? Das unverzichtbare Werkzeug für hochwertige zahnärztliche Restaurationen

- Wie hoch ist die Brenntemperatur für dentalen Porzellanwerkstoff? Ein Leitfaden zu Klassifikationen & Zyklen

- Sehen Porzellankronen natürlich aus? Erzielen Sie ein nahtloses, lebensechtes Lächeln mit moderner Zahnmedizin

- Was bedeutet Zirkonoxid-Sintern? Der Schlüssel zur Umwandlung von Zirkonoxid in eine hochfeste Keramik

- Sind Keramikimplantate teurer als Titanimplantate? Eine Kosten-Nutzen-Analyse

- Was leistet ein Dentalofen? Erzielen Sie perfekte, lebensechte Zahnersatzlösungen

- Warum wird Porzellan unter Vakuum gebrannt? Um Porosität für überragende Festigkeit & Transluzenz zu eliminieren