Im Wesentlichen ist das Sintern von Zirkonoxid ein kritischer Hochtemperatur-Brennprozess, der eine weiche, poröse Zirkonoxidstruktur in eine dichte, unglaublich harte und starke Endkeramik umwandelt. Dies wird erreicht, indem das Material auf eine hohe Temperatur erhitzt wird, wodurch die einzelnen Partikel miteinander verschmelzen, ohne das Material tatsächlich zu einer Flüssigkeit zu schmelzen.

Sintern ist nicht nur ein Heizschritt; es ist eine grundlegende Transformation. Es schließt die mikroskopischen Poren im Zirkonoxid, was dessen Dichte und mechanische Festigkeit dramatisch erhöht und gleichzeitig dazu führt, dass das gesamte Objekt erheblich schrumpft.

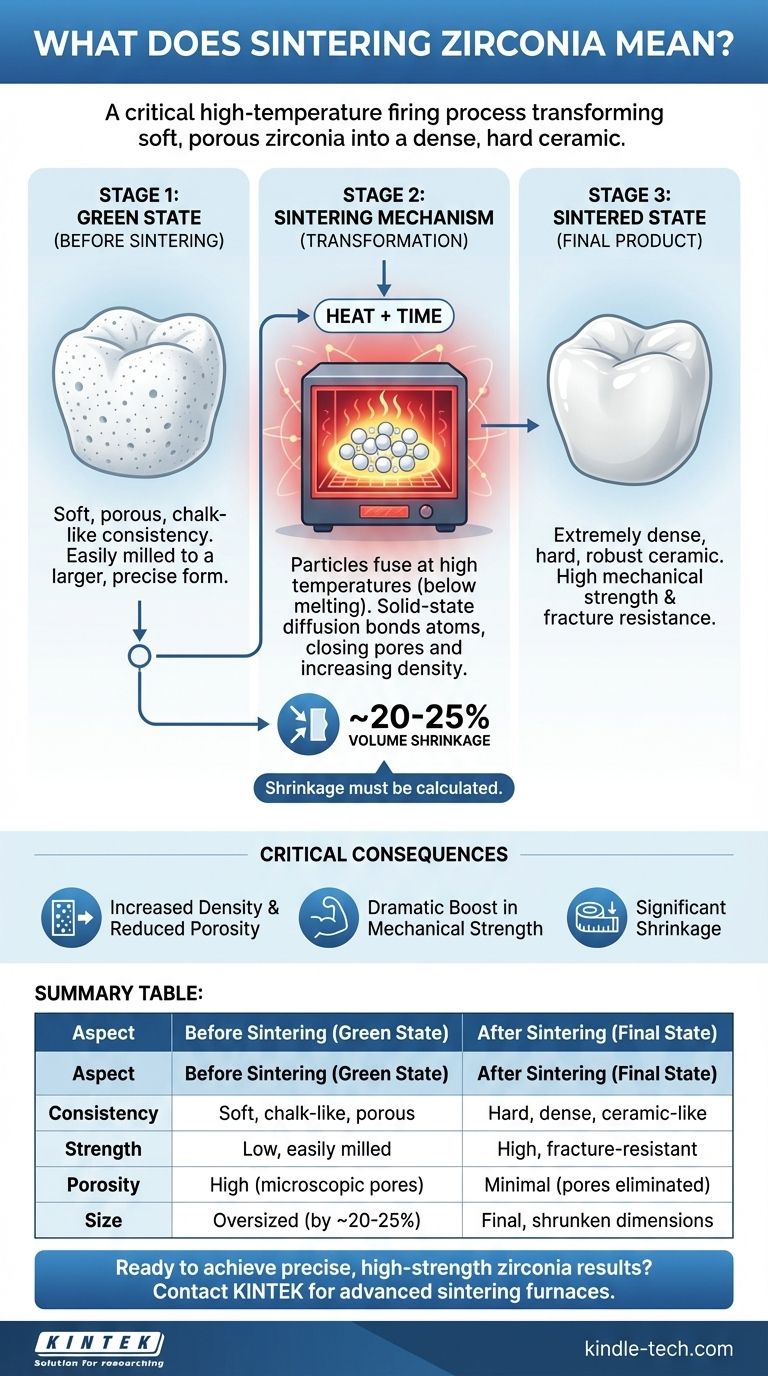

Von "Kreide" zu Keramik: Die Sintertransformation

Um das Sintern zu verstehen, müssen Sie zunächst die beiden Zustände von Zirkonoxid im Herstellungsprozess verstehen: den "Grünzustand" vor dem Sintern und den endgültigen "gesinterten Zustand".

Der "Grünzustand": Zirkonoxid vor dem Sintern

Vor dem Sintern existiert Zirkonoxid in einem vorgesinterten oder "Grünzustand". In dieser Phase hat es eine kreideartige Konsistenz.

Dieser Ausgangszustand ist bewusst weich und porös. Dies ermöglicht es, ihn leicht zu fräsen oder in eine präzise, komplexe Form, wie eine Zahnkrone, zu bringen.

Der Sintermechanismus: Verschmelzen ohne Schmelzen

Sobald das Zirkonoxid geformt ist, wird es in einen speziellen Ofen gelegt. Wenn die Temperatur steigt, werden die Atome an den Grenzen der Zirkonoxidpartikel stark energetisiert.

Diese Energie ermöglicht es den Atomen, über die Partikelgrenzen zu diffundieren und starke chemische Bindungen zu bilden. Die Partikel verschmelzen im Wesentlichen, rücken näher zusammen und eliminieren die leeren Räume oder Poren zwischen ihnen.

Der "gesinterte Zustand": Das Endprodukt

Nach Abschluss des Sinterzyklus ist das Zirkonoxid grundlegend verändert. Es ist nun eine extrem dichte, harte und robuste Keramik.

Dieser endgültige gesinterte Zustand besitzt die hohe mechanische Festigkeit und Bruchfestigkeit, für die Zirkonoxid bekannt ist, wodurch es für anspruchsvolle Anwendungen geeignet ist.

Die kritischen Folgen des Sinterns

Die Veränderungen, die während des Sinterns auftreten, sind keine Nebeneffekte; sie sind der gesamte Sinn des Prozesses. Jede einzelne ist entscheidend, um die gewünschten Endmaterialeigenschaften zu erreichen.

Erhöhte Dichte und reduzierte Porosität

Die grundlegendste Veränderung ist die Reduzierung der Porosität. Die Eliminierung dieser internen Hohlräume ist der Motor für die Erhöhung der Dichte.

Ein vollständig gesintertes Zirkonoxid-Bauteil weist minimale interne Defekte auf, was die Hauptursache für seine Festigkeit ist.

Ein dramatischer Anstieg der mechanischen Festigkeit

Die Zunahme der Dichte korreliert direkt mit einem massiven Anstieg der mechanischen Festigkeit und Härte.

Durch das Verschmelzen der Partikel und das Entfernen der porösen Schwachstellen wird das Material hochgradig riss- und bruchfest.

Die Herausforderung der Schrumpfung

Wenn die Poren eliminiert und die Partikel konsolidiert werden, schrumpft das gesamte Objekt erheblich und vorhersehbar.

Diese Schrumpfung ist beträchtlich, oft etwa 20-25 % des Volumens. Hersteller müssen dies präzise berücksichtigen, indem sie das Objekt im "Grünzustand" in einer größeren, berechneten Größe fräsen.

Die wichtigsten Überlegungen verstehen

Obwohl das Konzept einfach ist, erfordert die praktische Anwendung Präzision und ein klares Verständnis der Prozessgrenzen.

Die Schrumpfung muss perfekt berechnet werden

Der kritischste Faktor bei der Herstellung mit Zirkonoxid ist die Steuerung der Schrumpfung. Das vorgesinterte Objekt wird digital so entworfen und gefräst, dass es proportional größer ist als das gewünschte Endteil.

Jeder Fehler bei der Berechnung dieser Schrumpfung führt zu einem Endbauteil, das nicht passt, was besonders in hochpräzisen zahnmedizinischen und medizinischen Anwendungen kritisch ist.

Sintern ist kein Schmelzen

Es ist ein weit verbreitetes Missverständnis, dass Sintern Schmelzen beinhaltet. Der Prozess findet vollständig im festen Zustand statt, bei Temperaturen unterhalb des Schmelzpunkts von Zirkonoxid.

Diese Festkörperdiffusion bewahrt die feinkörnige Mikrostruktur des Materials, die für seine überlegenen mechanischen Eigenschaften unerlässlich ist.

Die Rolle von Wärme und Druck

Während hohe Temperatur der Haupttreiber des Sinterns ist, können einige industrielle Prozesse auch Druck anwenden.

Die Anwendung von Druck kann den Verdichtungsprozess beschleunigen oder höhere Dichten bei etwas niedrigeren Temperaturen erreichen, aber für viele Anwendungen wie zahnmedizinisches Zirkonoxid ist Wärme allein die Standardmethode.

Wie Sie dies auf Ihr Ziel anwenden können

Das Verständnis des Sinterns ist der Schlüssel zum effektiven Arbeiten mit Zirkonoxid, sei es im Labor oder in einem industriellen Umfeld.

- Wenn Ihr Hauptaugenmerk auf Zahnmedizin oder Prothetik liegt: Erkennen Sie, dass der vorgesinterte Block absichtlich überdimensioniert ist, um die Schrumpfung präzise auszugleichen, was der einzige Weg ist, die für eine perfekte Passform erforderliche endgültige Maßgenauigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft oder Ingenieurwesen liegt: Verstehen Sie, dass die Steuerung der Sinterparameter – wie Spitzentemperatur, Aufheizrate und Haltezeit – der Weg ist, wie Sie die endgültige Dichte, Korngröße und die daraus resultierenden mechanischen Eigenschaften des Zirkonoxidbauteils direkt manipulieren.

Letztendlich ist das Sintern der wesentliche und transformative Prozess, der die außergewöhnliche Festigkeit und Haltbarkeit freisetzt, die Zirkonoxid als Hochleistungskeramik auszeichnen.

Zusammenfassungstabelle:

| Aspekt | Vor dem Sintern (Grünzustand) | Nach dem Sintern (Endzustand) |

|---|---|---|

| Konsistenz | Weich, kreideartig, porös | Hart, dicht, keramikähnlich |

| Festigkeit | Niedrig, leicht fräsbar | Hoch, bruchfest |

| Porosität | Hoch (mikroskopische Poren) | Minimal (Poren eliminiert) |

| Größe | Überdimensioniert (um ca. 20-25%) | Endgültige, geschrumpfte Abmessungen |

Bereit für präzise, hochfeste Zirkonoxid-Ergebnisse?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Sinteröfen, die für eine optimale Zirkonoxid-Verarbeitung entwickelt wurden. Ob in der Zahnmedizin, Prothetik oder Materialtechnik, unsere Lösungen gewährleisten kontrolliertes Sintern für überlegene Dichte und mechanische Eigenschaften.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Sinteranforderungen Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist Sintern bei Dentalmaterialien? Der Schlüssel zu langlebigen, hochfesten Zahnrestaurationen

- Warum wird Porzellan unter Vakuum gebrannt? Um Porosität für überragende Festigkeit & Transluzenz zu eliminieren

- Was ist ein Dentalkeramkofen? Ein Präzisionsofen für hochfeste, ästhetische Restaurationen

- Welche Auswirkungen hat das Hochgeschwindigkeitssintern auf Zirkonoxid? Dramatisch schnellere Zyklen mit kritischen Kompromissen

- Welche Faktoren sind bei der Auswahl eines Dental-Sinterofens wichtig? Passen Sie Ihren Workflow für optimale Ergebnisse an

- Wofür können vollkeramische Restaurationen eingesetzt werden? Umfassender Leitfaden für moderne zahnmedizinische Lösungen

- Warum wird Kaolin für Zahnkronen verwendet? Der Schlüsselbestandteil für die Formgebung starker, natürlich aussehender Porzellane

- Ist Zirkonoxid sicher für Zähne? Entdecken Sie die Vorteile eines biokompatiblen, langlebigen Dentalmaterials