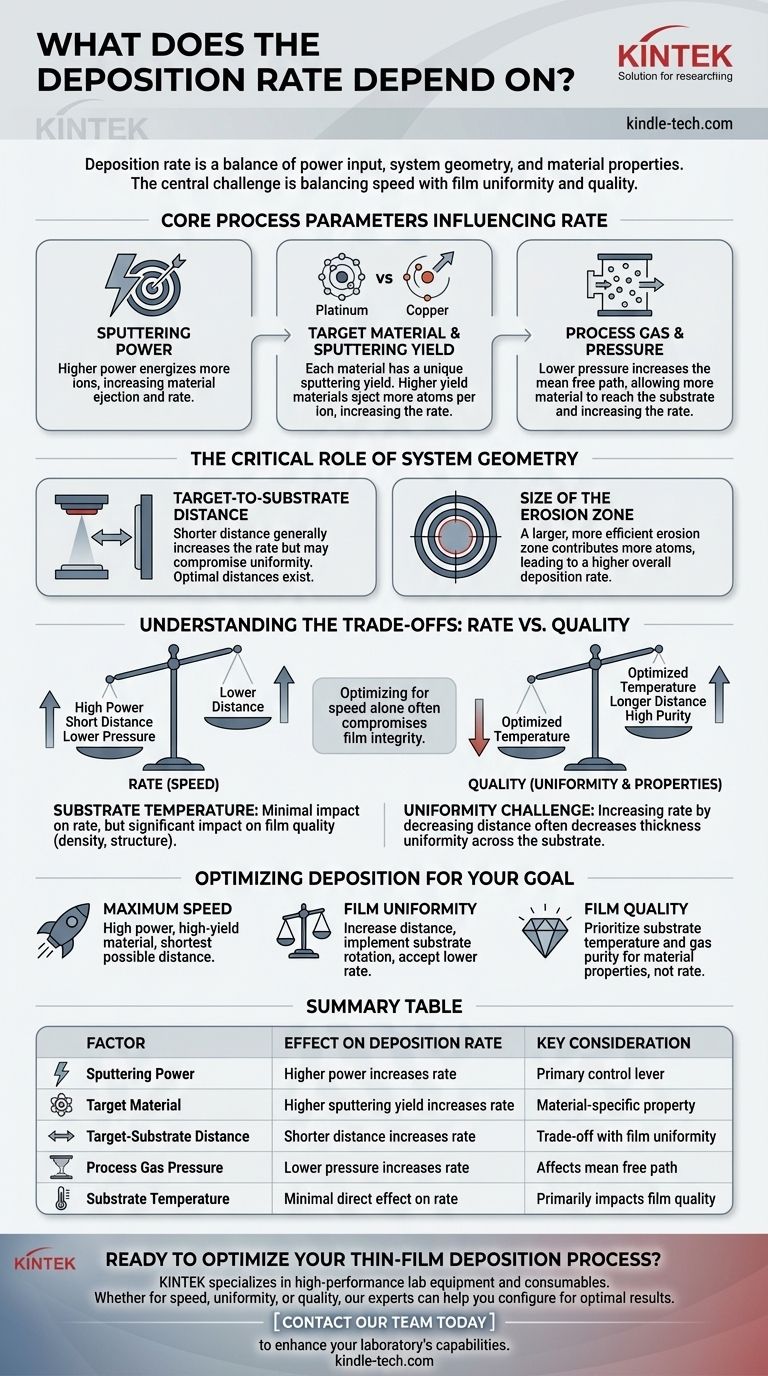

Grundsätzlich wird die Abscheiderate in einem Dünnschichtprozess durch eine Kombination aus Ihrer Leistungsaufnahme, der physikalischen Geometrie Ihres Systems und dem spezifischen Material, das Sie abscheiden, bestimmt. Während die Erhöhung der Leistung oder die Verringerung des Abstands zwischen Quelle und Substrat die direktesten Wege sind, die Rate zu erhöhen, haben diese Maßnahmen direkte Auswirkungen auf die Gleichmäßigkeit und Qualität des fertigen Films.

Die zentrale Herausforderung besteht nicht nur darin, die Abscheiderate zu maximieren, sondern sie mit den ebenso wichtigen Zielen der Filmgleichmäßigkeit und -qualität in Einklang zu bringen. Eine Optimierung allein auf Geschwindigkeit geht oft zu Lasten der Integrität des von Ihnen erzeugten Materials.

Wesentliche Prozessparameter, die die Rate beeinflussen

Die Geschwindigkeit, mit der Ihr Film wächst, ist ein direktes Ergebnis der Energie, die Sie in das System einbringen, und der Reaktion des Materials auf diese Energie.

Sputterleistung

Die an das Magnetron angelegte Leistung ist ein primärer Hebel zur Steuerung der Rate. Eine höhere Leistung energetisiert mehr Ionen im Plasma, wodurch diese mit größerer Kraft und Frequenz auf das Targetmaterial treffen.

Dies schleudert mehr Targetatome aus, wodurch der Materialfluss zum Substrat direkt erhöht und somit die Abscheiderate gesteigert wird.

Targetmaterial & Sputterausbeute

Das Material des Targets selbst ist ein entscheidender Faktor. Jedes Material hat eine einzigartige Eigenschaft, die als Sputterausbeute bezeichnet wird – die durchschnittliche Anzahl der Atome, die für jedes auftreffende Ion aus dem Target herausgeschleudert werden.

Zum Beispiel hat ein Platintarget eine geringere Sputterausbeute als viele andere gängige Metalle. Infolgedessen erzeugt es unter exakt gleichen Prozessbedingungen eine Abscheiderate, die etwa halb so hoch ist wie die anderer Materialien.

Prozessgas & Druck

Der Druck des Prozessgases (wie Argon) in der Kammer beeinflusst die Rate direkt. Ein niedrigerer Druck bedeutet, dass weniger Gasatome für das ausgestoßene Targetmaterial vorhanden sind, mit denen es auf dem Weg zum Substrat kollidieren könnte.

Dieser längere „mittlere freie Weg“ führt dazu, dass mehr Material das Substrat erreicht, was die Abscheiderate erhöht. Umgekehrt führt ein höherer Druck zu mehr Kollisionen und Streuung, was die Rate verlangsamt.

Die entscheidende Rolle der Systemgeometrie

Die physische Konfiguration Ihrer Abscheidungskammer hat einen tiefgreifenden und oft übersehenen Einfluss sowohl auf die Rate als auch auf die endgültigen Filmeigenschaften.

Target-Substrat-Abstand

Im Allgemeinen besteht ein umgekehrtes Verhältnis zwischen der Abscheiderate und dem Abstand zwischen Target und Substrat. Das Näherbringen des Substrats an die Quelle erhöht die Rate.

In einigen spezifischen Plasmaprozessen kann es jedoch einen optimalen Abstand geben (z. B. wenige Millimeter von der Elektrode), bei dem die Plasmadichte ihren Höhepunkt erreicht und die Rate vorübergehend maximiert wird, bevor sie mit zunehmendem Abstand wieder abnimmt.

Größe der Erosionszone

Die Abscheiderate wird stark von der Größe der Erosionszone auf dem Target beeinflusst. Dies ist der Bereich des Targets, der aktiv gesputtert wird.

Eine größere, effizienter genutzte Erosionszone bedeutet, dass eine größere Oberfläche gesputterte Atome beiträgt, was zu einer höheren gesamten Abscheiderate für ein gegebenes Leistungsniveau führt.

Die Kompromisse verstehen: Rate vs. Qualität

Erfahrene Ingenieure wissen, dass das Streben nach der höchstmöglichen Abscheiderate oft ein Fehler ist. Die wichtigsten Parameter für die Filmqualität erhöhen nicht unbedingt die Geschwindigkeit.

Das Substrattemperatur-Dilemma

Die Substrattemperatur hat nur sehr geringe direkte Auswirkungen auf die Abscheiderate selbst. Sie hat jedoch einen signifikanten Einfluss auf die Qualität des Films.

Höhere Substrattemperaturen verleihen den ankommenden Atomen mehr Oberflächenenergie, wodurch sie sich zu einer geordneteren und dichteren Struktur anordnen können. Dies reduziert Defekte und verbessert die physikalischen Eigenschaften des Films, macht den Prozess aber nicht schneller.

Die Gleichmäßigkeitsherausforderung

Der Kompromiss zwischen Rate und Gleichmäßigkeit ist konstant. Eine Verringerung des Target-Substrat-Abstands zur Erhöhung der Rate wird fast immer die Dickenuniformität des Films über das Substrat hinweg verringern.

Material lagert sich am stärksten direkt unter der Erosionsspur ab, und dieser Effekt wird bei kürzeren Abständen ausgeprägter. Um einen sehr gleichmäßigen Film zu erzielen, muss oft der Abstand vergrößert werden, was wiederum die Rate senkt.

Abscheidung für Ihr Ziel optimieren

Um Ihren Prozess effektiv zu steuern, müssen Sie zunächst Ihr primäres Ziel definieren. Die idealen Parameter für ein Ziel sind oft falsch für ein anderes.

- Wenn Ihr Hauptaugenmerk auf maximaler Geschwindigkeit liegt: Verwenden Sie hohe Leistung, ein Targetmaterial mit hoher Ausbeute und den kürzestmöglichen Target-Substrat-Abstand, den Ihr System zulässt.

- Wenn Ihr Hauptaugenmerk auf der Filmgleichmäßigkeit liegt: Vergrößern Sie den Target-Substrat-Abstand und erwägen Sie die Implementierung einer Substratrotation, wobei Sie die daraus resultierende Verringerung der Abscheiderate in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der Filmqualität liegt (z. B. Dichte, geringe Spannung): Priorisieren Sie die Optimierung der Substrattemperatur und der Prozessgasreinheit, da diese einen größeren Einfluss auf die Materialeigenschaften als auf die Rate haben.

Die Beherrschung der Dünnschichtabscheidung besteht darin, das Zusammenspiel dieser konkurrierenden Variablen zu verstehen und gezielt zu manipulieren.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Abscheiderate | Wichtige Überlegung |

|---|---|---|

| Sputterleistung | Höhere Leistung erhöht die Rate | Primärer Steuerhebel |

| Targetmaterial | Höhere Sputterausbeute erhöht die Rate | Materialspezifische Eigenschaft |

| Target-Substrat-Abstand | Kürzerer Abstand erhöht die Rate | Kompromiss mit der Filmgleichmäßigkeit |

| Prozessgasdruck | Niedrigerer Druck erhöht die Rate | Beeinflusst den mittleren freien Weg der Atome |

| Substrattemperatur | Minimaler direkter Einfluss auf die Rate | Beeinflusst hauptsächlich die Filmqualität |

Bereit, Ihren Dünnschichtabscheideprozess zu optimieren?

Das Verständnis des empfindlichen Gleichgewichts zwischen Abscheiderate, Gleichmäßigkeit und Qualität ist der Schlüssel zu erfolgreicher Forschung und Produktion. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf Ihre spezifischen Dünnschichtanforderungen zugeschnitten sind.

Ob Sie Geschwindigkeit, Gleichmäßigkeit oder überragende Filmqualität priorisieren, unsere Experten können Ihnen helfen, die richtigen Sputtertargets auszuwählen und Ihr System für optimale Ergebnisse zu konfigurieren.

Kontaktieren Sie noch heute unser Team, um zu besprechen, wie KINTEKs Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre materialwissenschaftlichen Ziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch