Im Grunde erfordert das Hartlöten drei grundlegende Komponenten: eine Wärmequelle, ein Lot und eine Methode zur Verhinderung der Oxidation, was typischerweise ein Flussmittel oder eine kontrollierte Atmosphäre ist. Die spezifische Ausrüstung, die Sie benötigen, hängt vollständig von den zu verbindenden Materialien, dem Umfang Ihrer Produktion und den Qualitätsstandards ab, die Sie erfüllen müssen.

Die zentrale Herausforderung bei jeder Hartlötung besteht darin, eine saubere, kontrollierte Wärme auf die Grundmetalle aufzubringen. Ihre Wahl der Ausrüstung – von einem einfachen Handbrenner bis hin zu einem hochentwickelten Ofen mit kontrollierter Atmosphäre – ist im Grunde eine Entscheidung darüber, wie Sie diese Wärme am besten steuern und die Verbindung vor Kontamination schützen.

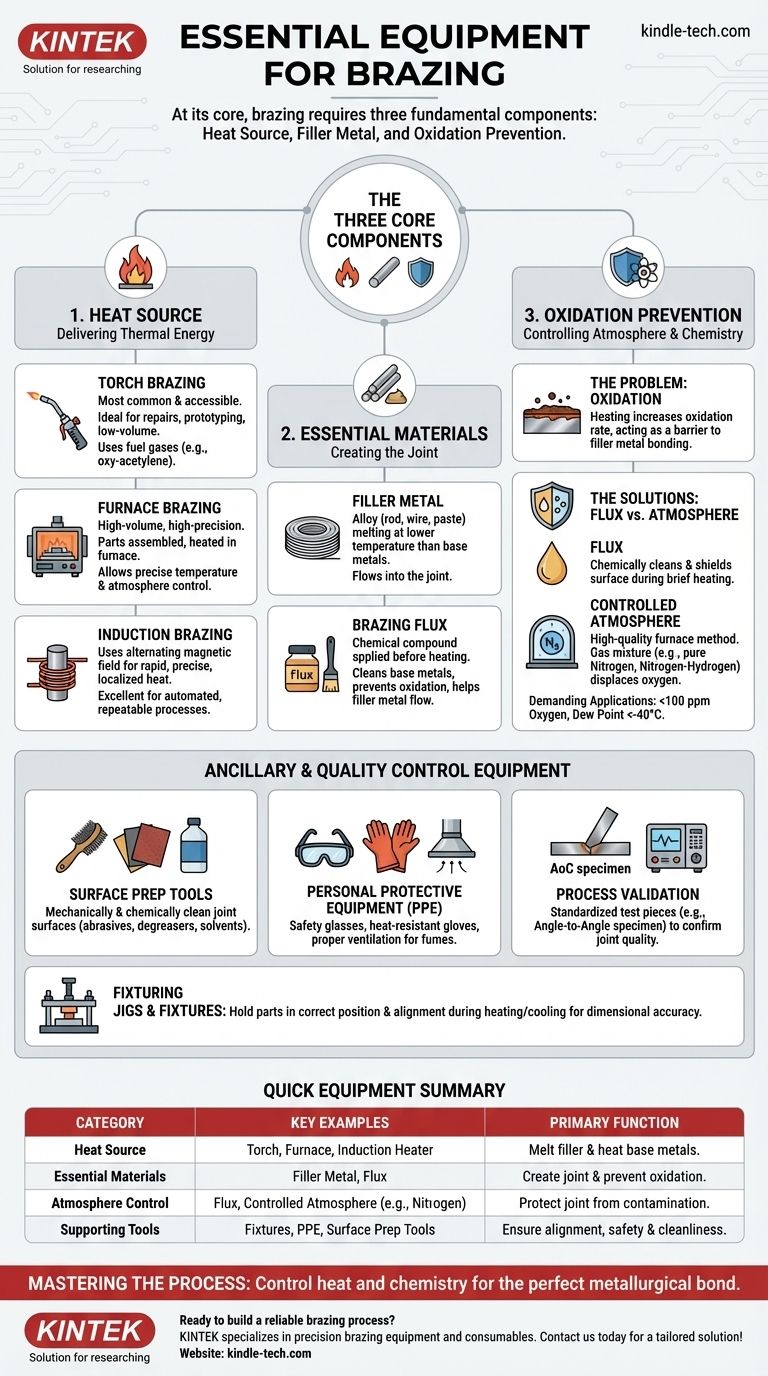

Die Kernkomponenten einer Hartlöt-Einrichtung

Jede Hartlötung, unabhängig von ihrer Komplexität, basiert auf einigen wesentlichen Geräten und Materialien. Das Verständnis ihrer einzelnen Rollen ist der erste Schritt zum Aufbau eines zuverlässigen Prozesses.

Die Wärmequelle: Bereitstellung thermischer Energie

Das wichtigste Werkzeug beim Hartlöten ist das, was die Hitze liefert, um das Lot zu schmelzen. Die Optionen unterscheiden sich stark in Komplexität und Kosten.

Fackelhartlöten ist die gebräuchlichste und zugänglichste Methode. Sie verwendet eine Flamme von einem Handbrenner und eignet sich daher ideal für Reparaturen, Prototyping und Kleinserienfertigung. Gängige Brenngaskombinationen sind Luft-Propan, Luft-Acetylen und Sauerstoff-Acetylen.

Ofenlöten wird für hochvolumige, hochpräzise Arbeiten eingesetzt. Die Teile werden mit dem Lot vorab platziert und dann in einem Ofen erhitzt. Diese Methode ermöglicht eine präzise Temperaturkontrolle und findet oft in einer kontrollierten Atmosphäre statt, um Oxidation zu verhindern.

Induktionslöten verwendet ein Wechselmagnetfeld, um schnell und präzise einen elektrischen Strom in den Teilen zu induzieren, wodurch Wärme erzeugt wird. Dies ist ausgezeichnet für automatisierte, wiederholbare Prozesse, bei denen die Erwärmung lokalisiert werden muss.

Wesentliche Materialien: Lot und Flussmittel

Diese Verbrauchsmaterialien sind das, was die Hartlötverbindung selbst herstellt.

Ein Hartlot ist die Legierung (oft in Form eines Stabes, Drahtes oder einer Paste), die schmilzt und in die Verbindung fließt. Ihr Schmelzpunkt muss niedriger sein als der der zu verbindenden Grundmetalle.

Ein Hartflussmittel ist eine chemische Verbindung, die vor dem Erhitzen auf den Verbindungsbereich aufgetragen wird. Es reinigt die Grundmetalle, schützt sie während des Erhitzens vor Oxidation und hilft dem geschmolzenen Lot, in die Verbindung zu fließen.

Spannvorrichtungen: Sicherstellung der korrekten Ausrichtung

Vorrichtungen und Spannmittel sind mechanische Geräte, die verwendet werden, um die Bauteile während des Erhitzungs- und Abkühlzyklus in der richtigen Position und Ausrichtung zu halten. Eine ordnungsgemäße Spannvorrichtung ist entscheidend für die Aufrechterhaltung der Maßgenauigkeit.

Die entscheidende Rolle der Atmosphärenkontrolle

Die größte Herausforderung bei Hartlöttemperaturen ist die Oxidation, bei der das heiße Metall mit dem Sauerstoff in der Luft reagiert. Dies bildet eine Schicht, die verhindert, dass das Lot richtig benetzt und an den Grundmaterialien haftet.

Das Problem der Oxidation

Wenn Metalle erhitzt werden, erhöht sich ihre Oxidationsrate dramatisch. Diese Oxidschicht wirkt als Barriere, und wenn sie nicht entfernt und ihre Neubildung verhindert wird, führt dies zu einer schwachen oder fehlerhaften Verbindung.

Lösung der Oxidation: Flussmittel vs. Atmosphäre

Sie haben zwei Hauptwerkzeuge, um der Oxidation entgegenzuwirken: chemisch (Flussmittel) oder umweltbedingt (kontrollierte Atmosphäre).

Die Verwendung von Flussmittel ist beim Fackelhartlöten üblich. Es reinigt die Oberfläche chemisch und schirmt sie während des kurzen Heizzyklus ab.

Eine kontrollierte Atmosphäre ist die Methode der Wahl für hochwertiges Ofenlöten, insbesondere bei reaktiven Materialien wie Aluminium. Der Ofen wird mit einem bestimmten Gasgemisch gefüllt, das den Sauerstoff verdrängt.

Für anspruchsvolle Anwendungen, wie die Herstellung von Aluminiumwärmetauschern, muss die Atmosphäre außergewöhnlich rein sein. Die Umgebung muss ein inertes oder reduzierendes Gas sein, wie reiner Stickstoff oder eine Stickstoff-Wasserstoff-Mischung, mit einem Sauerstoffgehalt unter 100 Teilen pro Million (ppm) und extrem niedriger Luftfeuchtigkeit, oft mit einem Taupunkt unter -40°C.

Zusätzliche Ausrüstung und Qualitätskontrolle

Über die Kernkomponenten hinaus umfasst eine professionelle Einrichtung Werkzeuge für die Vorbereitung, Sicherheit und Validierung.

Werkzeuge zur Oberflächenvorbereitung

Vor dem Hartlöten müssen die Verbindungsflächen mechanisch und chemisch sauber sein. Dies kann Schleifmittel wie Drahtbürsten oder Schleifpapier sowie chemische Entfetter und Lösungsmittel erfordern.

Persönliche Schutzausrüstung (PSA)

Sicherheit ist nicht verhandelbar. Wesentliche PSA umfasst hitzebeständige Handschuhe, Schutzbrillen mit der für das Hartlöten geeigneten Tönung und eine angemessene Belüftung zur Entfernung von Dämpfen, insbesondere bei der Verwendung von Flussmittel.

Prozessvalidierungsproben

In industriellen Umgebungen müssen Prozesse validiert werden. Standardisierte Prüfkörper, wie eine Winkel-zu-Winkel (AoC) Probe, werden oft zusammen mit Produktionsteilen gelötet, um die Qualität und Festigkeit der Verbindungen zu bestätigen, ohne das eigentliche Produkt zu zerstören.

Die richtige Wahl für Ihr Ziel treffen

Ihre Ausrüstungsauswahl sollte von den spezifischen Anforderungen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Reparaturen, Prototyping oder Einzelprojekten liegt: Ein einfacher Brenner, Lot und Flussmittel bieten die kostengünstigste und flexibelste Lösung.

- Wenn Ihr Hauptaugenmerk auf wiederholbarer Massenproduktion einfacher Teile liegt: Eine Induktionsheizungsanlage bietet unübertroffene Geschwindigkeit und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf komplexen Baugruppen oder dem Hartlöten reaktiver Metalle wie Aluminium im großen Maßstab liegt: Ein Ofen mit kontrollierter Atmosphäre ist der einzige Weg, um die erforderliche Sauberkeit und Verbindungsintegrität zu erreichen.

Letztendlich geht es beim Meistern des Hartlötens darum, Wärme und Chemie zu kontrollieren, um eine perfekte metallurgische Verbindung zu schaffen.

Zusammenfassungstabelle:

| Ausrüstungskategorie | Wichtige Beispiele | Hauptfunktion |

|---|---|---|

| Wärmequelle | Brenner, Ofen, Induktionsheizer | Schmelzen des Lotes und Erhitzen der Grundmetalle. |

| Wesentliche Materialien | Lot, Flussmittel | Herstellen der Verbindung und Verhindern von Oxidation. |

| Atmosphärenkontrolle | Flussmittel, Kontrollierte Atmosphäre (z. B. Stickstoff) | Schutz der Verbindung vor Kontamination während des Erhitzens. |

| Unterstützende Werkzeuge | Vorrichtungen, PSA, Oberflächenvorbereitungswerkzeuge | Sicherstellung der Ausrichtung, Sicherheit und Sauberkeit der Verbindung. |

Bereit, einen zuverlässigen Hartlötprozess aufzubauen? Die richtige Ausrüstung ist der Schlüssel zu starken, sauberen und wiederholbaren Verbindungen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die Sie für präzises Hartlöten benötigen, von Öfen für Arbeiten unter kontrollierter Atmosphäre bis hin zu wesentlichen Materialien. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Einrichtung für Ihre Materialien und Produktionsgröße helfen.

Kontaktieren Sie KINTEL noch heute, um Ihre Hartlöt-Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist der Sinterprozess in der Pulvermetallurgie? Pulver in langlebige Metallteile verwandeln

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist die Funktion eines Vakuumofens? Erreichen Sie eine hochreine, kontaminationsfreie Wärmebehandlung

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung