Im Kern benötigt ein Pyrolysesystem vier wesentliche Ausrüstungsgegenstände. Dies sind der Pyrolyse-Reaktor, in dem das Material erhitzt wird, ein Beschickungssystem zur Zufuhr des Materials, ein Heizsystem zur Bereitstellung der Energie und ein Kondensationssystem zur Kühlung des entstehenden Gases zu flüssigem Öl. Diese Komponenten arbeiten zusammen, um organisches Material in einer sauerstofffreien Umgebung thermisch zu zersetzen.

Eine erfolgreiche Pyrolyseanlage ist nicht nur eine Ansammlung von Teilen, sondern ein vollständig integriertes System. Die eigentliche Herausforderung liegt darin, sicherzustellen, dass diese Komponenten einheitlich zusammenarbeiten, um den Materialfluss und den Wärmetransfer in einer sauerstoffarmen Atmosphäre präzise zu steuern, was sowohl für die Sicherheit als auch für die Produktqualität unerlässlich ist.

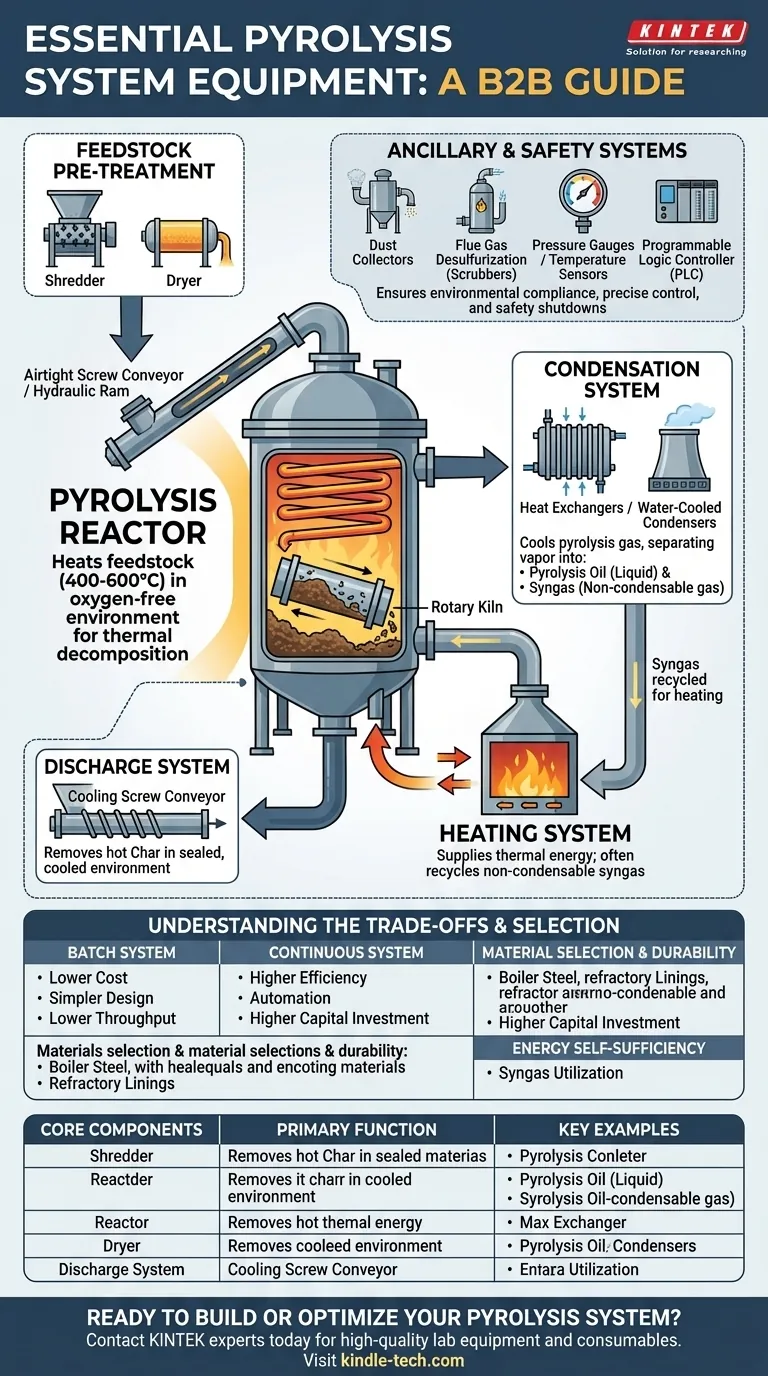

Die Kernkomponenten einer Pyrolyseanlage

Das Verständnis der Funktion jedes primären Ausrüstungsgegenstandes ist der erste Schritt, um zu erfassen, wie ein Pyrolysesystem als Ganzes funktioniert. Jede Komponente löst eine spezifische technische Herausforderung im Prozess.

Der Pyrolyse-Reaktor: Das Herzstück des Betriebs

Der Reaktor ist der versiegelte, sauerstofffreie Behälter, in dem der Einsatzstoff auf hohe Temperaturen (typischerweise 400–600 °C) erhitzt wird und die thermische Zersetzung stattfindet.

Die Wahl des Reaktordesigns ist eine der kritischsten Entscheidungen. Gängige Typen umfassen Drehrohröfen, die das Material für eine gleichmäßige Erwärmung durchmischen und ideal für kontinuierliche Prozesse sind, sowie Festbettreaktoren, die einfacher sind und oft für Batch-Betriebe verwendet werden.

Das Beschickungssystem: Kontrollierte Materialzufuhr

Die Hauptaufgabe des Beschickungssystems besteht darin, den Einsatzstoff in den versiegelten Reaktor einzubringen, ohne Sauerstoff zuzuführen, was stattdessen zu einer Verbrennung führen würde.

Dies wird typischerweise mit Geräten wie einer luftdichten Förderschnecke oder einem hydraulischen Stößel erreicht. Das System muss robust sein und eine zuverlässige Abdichtung gegen die hohen Temperaturen und Drücke im Reaktor gewährleisten.

Das Heizsystem: Die Energiequelle

Dieses System liefert die thermische Energie, die für die Pyrolyse-Reaktion erforderlich ist. Das Design muss eine gleichmäßige und steuerbare Wärmeverteilung im gesamten Reaktor gewährleisten.

Die meisten modernen Systeme verbrennen eine Brennstoffquelle in einer separaten Brennkammer, um die Außenseite des Reaktors zu beheizen. Entscheidend ist, dass ein Teil des während der Pyrolyse erzeugten nicht kondensierbaren Synthesegases (Syngas) oft in diese Kammer zurückgeführt wird, wodurch das System teilweise autark wird.

Das Kondensationssystem: Die Wertschöpfung einfangen

Wenn sich der Einsatzstoff zersetzt, entsteht ein heißer Dampf, das sogenannte Pyrolysegas. Das Kondensationssystem ist darauf ausgelegt, dieses Gas schnell abzukühlen.

Dieser Kühlprozess trennt den Gasstrom in zwei Hauptprodukte: eine kondensierbare Flüssigkeit (Pyrolyseöl) und nicht kondensierbare Gase (Syngas). Dies umfasst typischerweise eine Reihe von Wärmetauschern oder Kondensatoren, die oft durch einen wassergekühlten Kühlturm gekühlt werden.

Das Austragssystem: Entfernen fester Nebenprodukte

Nach Abschluss der Reaktion bleibt ein fester Rückstand, der als Pech (Char) bezeichnet wird (oft als Ruß bezeichnet). Das Austragssystem entfernt dieses Material sicher aus dem Reaktor.

Da das Pech extrem heiß ist, muss es in einer versiegelten Umgebung, wie einer Kühlschnecke, abgekühlt werden, um eine Entzündung bei Kontakt mit Luft zu verhindern.

Zusätzliche und Sicherheitsausrüstung: Über die Grundlagen hinaus

Eine funktionierende Anlage benötigt mehr als nur die Kernkomponenten. Unterstützende Systeme sind entscheidend für Effizienz, Sicherheit und die Einhaltung gesetzlicher Vorschriften.

Vorbehandlung des Einsatzmaterials

Die meisten Rohstoffe sind nicht reaktorfertig. Die Vorbehandlungsausrüstung umfasst oft Zerkleinerer zur Reduzierung der Partikelgröße für eine bessere Wärmeübertragung und Trockner zur Entfernung von Feuchtigkeit, die den Prozess behindern und die Ölqualität mindern kann.

Umweltkontrollsysteme

Pyrolyseanlagen müssen Emissionen kontrollieren. Dies erfordert Geräte wie Staubabscheider für die Materialhandhabung und Rauchgasentschwefelungsanlagen (Wäscher) zur Behandlung der Abluft aus der Brennkammer vor der Freisetzung.

Sicherheits- und Steuerungssysteme

Der Betrieb bei hohen Temperaturen und Drücken erfordert robuste Sicherheitsmaßnahmen. Dazu gehören eine Reihe von Manometern, Temperatursensoren, Notentlüftungen und eine automatisierte Speicherprogrammierbare Steuerung (SPS/PLC) zur Überwachung des gesamten Systems und zur Auslösung von Sicherheitsabschaltungen bei Bedarf.

Verständnis der Kompromisse

Die Auswahl der Ausrüstung beinhaltet das Abwägen von Kosten, Effizienz und betrieblicher Komplexität. Es gibt keine einzige „beste“ Konfiguration; die optimale Wahl hängt vom Umfang und den Zielen des Projekts ab.

Batch- vs. Kontinuierliche Systeme

Ein Batch-System verarbeitet jeweils eine Ladung, was zwischen den Zyklen Abkühlung, Entleerung und Neubefüllung erfordert. Es hat geringere Anschaffungskosten und ein einfacheres Design, leidet aber unter geringerem Durchsatz und höheren Arbeitskosten.

Ein kontinuierliches System läuft ohne Unterbrechung, wobei ständig Einsatzmaterial zugeführt und Nebenprodukte ständig entfernt werden. Es bietet hohe Effizienz und Automatisierung, erfordert jedoch eine deutlich höhere Anfangsinvestition und eine anspruchsvollere Ingenieursleistung.

Materialauswahl und Haltbarkeit

Die extremen Bedingungen im Pyrolyse-Reaktor erfordern spezielle Materialien. Der Reaktor wird typischerweise aus hochtemperaturbeständigem Kesselstahl (wie Q245R oder Q345R) gefertigt und kann interne feuerfeste Auskleidungen enthalten, um korrosiven Elementen standzuhalten und Wärmeverluste zu verhindern. Die Investition in langlebige Materialien verhindert kostspielige Ausfallzeiten und vorzeitiges Versagen.

Energieautarkie

Ein Hauptziel vieler Anlagen ist die Nutzung des erzeugten Syngases zur Beheizung des Heizsystems, wodurch externe Energiekosten gesenkt werden. Obwohl dies eine hochgradig effiziente Schleife erzeugt, erfordert es einen stabilen Prozess, der Syngas gleichbleibender Qualität erzeugt, sowie ein zuverlässiges System zur Reinigung und Rückführung dieses Gases zu den Brennern.

Auswahl der richtigen Ausrüstung für Ihr Ziel

Ihre Auswahl der Pyrolyseausrüstung sollte ausschließlich von Ihren betrieblichen Zielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Forschung im kleinen Maßstab oder Machbarkeitsstudien liegt: Ein einfacher, manuell betriebener Batch-Reaktor ist der praktischste und kostengünstigste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Abfallverarbeitung liegt: Ein vollautomatisches, kontinuierliches System mit robuster Vorbehandlung und Umweltkontrollen ist unerlässlich, um den Durchsatz und die behördliche Konformität für die Rentabilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der hochwertigen Flüssigkraftstoffausbeute liegt: Das Design Ihres Kondensations- und Kühlsystems ist genauso wichtig wie der Reaktor, da es die Effizienz der Dampf-zu-Flüssigkeits-Rückgewinnung direkt steuert.

Letztendlich ist die richtige Ausrüstung ein komplettes, integriertes System, das auf Ihren spezifischen Einsatzstoff, das gewünschte Ergebnis und den Betriebsmaßstab zugeschnitten ist.

Zusammenfassungstabelle:

| Kernkomponente | Hauptfunktion | Schlüsselbeispiele |

|---|---|---|

| Pyrolyse-Reaktor | Erhitzt Einsatzmaterial in sauerstofffreier Umgebung | Drehrohr, Festbettreaktor |

| Beschickungssystem | Führt Material zu, ohne dass Sauerstoff eindringt | Luftdichte Förderschnecke, Hydraulischer Stößel |

| Heizsystem | Liefert thermische Energie für die Zersetzung | Brennkammer (oft unter Verwendung von Syngas) |

| Kondensationssystem | Kühlt Dampf zu flüssigem Öl und Syngas ab | Wärmetauscher, wassergekühlte Kondensatoren |

Bereit, Ihr Pyrolysesystem aufzubauen oder zu optimieren? Die richtige Ausrüstung ist entscheidend für Sicherheit, Effizienz und Produktqualität. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Egal, ob Sie von einem Batch-Reaktor auf eine größere Anlage umsteigen oder robuste Komponenten für eine kontinuierliche Anlage benötigen, unsere Expertise kann Ihnen helfen, eine präzise Temperaturkontrolle und zuverlässige Leistung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Pyrolyse-Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Was ist ein Beispiel für schnelle Pyrolyse? Biomasse in unter 2 Sekunden in Bio-Öl umwandeln

- Wie sieht die Zukunft von Pyrolyseöl aus? Ein Schlüssel zur Kreislaufwirtschaft und zu erneuerbaren Kraftstoffen

- Was sind die Fehler im Wärmebehandlungsprozess? Rissbildung, Verzug und weiche Stellen verhindern

- Was sind die Nachteile der Probenvorbereitung? Minimieren Sie Fehler, Kosten und Verzögerungen in Ihrem Labor

- Wie ist die Analysemethode für den Aschegehalt? Eine Schritt-für-Schritt-Anleitung zur gravimetrischen Analyse

- Welche Bedeutung hat ein Magnetrührer im Prozess des elektrochemischen Abbaus von Acrylsäure?

- Was sind die Schritte des Sinterprozesses? Ein Leitfaden vom Pulver zum festen Bauteil

- Was ist das Prinzip des Sputter-Coating? Ein Leitfaden zur Dünnschichtabscheidung mittels Magnetronsputtern