Die kurze Antwort lautet, dass viele verschiedene Ofentypen für die Wärmebehandlung verwendet werden, darunter Muffel-, Rohr- und Vakuumöfen. Es gibt keinen einzelnen „Wärmebehandlungsofen“, da die richtige Wahl vollständig vom spezifischen Material, dem gewünschten Ergebnis und dem durchgeführten Prozess, wie Glühen, Anlassen oder Aufkohlen, abhängt.

Die Auswahl eines Wärmebehandlungsofens bedeutet nicht, eine Einheitsausrüstung zu finden. Es ist eine kritische technische Entscheidung, die die Anpassung der spezifischen Fähigkeiten des Ofens – hauptsächlich seines Temperaturbereichs, seiner Atmosphärenkontrolle und seines physischen Designs – an die genauen Anforderungen des metallurgischen Prozesses beinhaltet.

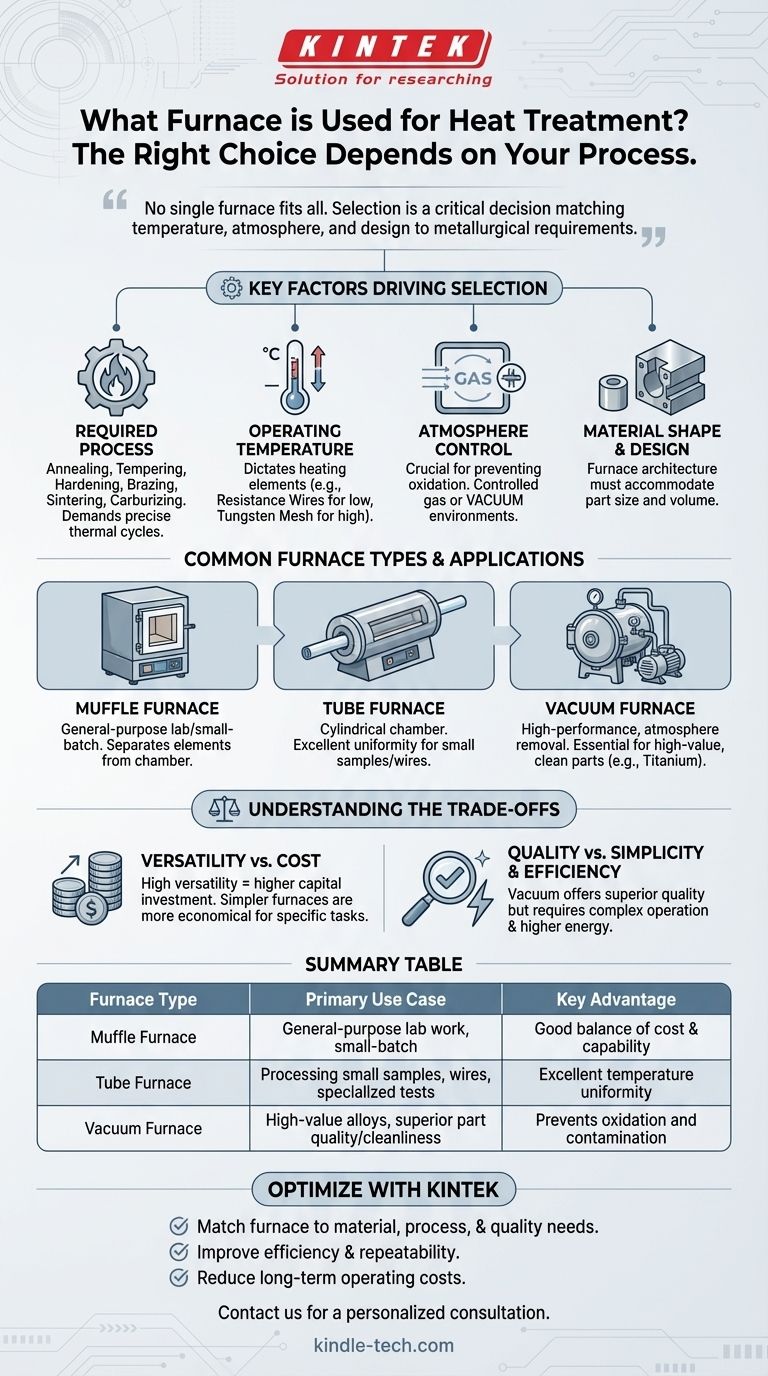

Schlüsselfaktoren für die Ofenauswahl

Das Design eines Wärmebehandlungsofens wird durch seine beabsichtigte Funktion bestimmt. Ein Ofen, der für das Hochtemperatursintern bei 1300 °C optimiert ist, wird bei einem Niedertemperatur-Anlassprozess bei 300 °C schlecht funktionieren, selbst wenn die niedrigere Temperatur innerhalb seines technischen Bereichs liegt.

Der erforderliche Wärmebehandlungsprozess

Unterschiedliche metallurgische Prozesse stellen einzigartige Anforderungen. Ein Ofen muss in der Lage sein, den erforderlichen thermischen Zyklus auszuführen und die richtige Umgebung zu schaffen.

Gängige Prozesse umfassen Glühen, Anlassen, Härten, Löten, Sintern und Aufkohlen. Jeder erfordert eine präzise Kontrolle der Aufheizraten, Haltezeiten und Abkühlraten.

Betriebstemperaturbereich

Die erforderliche Prozesstemperatur ist eine primäre Einschränkung, die die Konstruktion des Ofens und vor allem seine Heizelemente bestimmt.

Elemente wie Widerstandsdrähte werden für niedrigere Temperaturen verwendet, während Silizium-Molybdän-Stäbe, Wolframgitter oder Graphit für sehr Hochtemperaturanwendungen erforderlich sind. Eine Fehlanpassung kann zu einer schlechten Temperaturgleichmäßigkeit und einem ineffizienten Betrieb führen.

Atmosphärenkontrolle

Der vielleicht kritischste Faktor ist die Atmosphärenkontrolle. Die Umgebung im Ofen interagiert direkt mit der Oberfläche des Metalls und beeinflusst dessen endgültige Eigenschaften und Oberfläche.

Eine unkontrollierte Atmosphäre kann zu Oxidation und Zunderbildung führen. Aus diesem Grund erfordern viele Prozesse entweder eine spezifische kontrollierte Gasumgebung oder ein Vakuum. Vakuumöfen verhindern hervorragend Oberflächenreaktionen, was zu sauberen, „blanken“ Teilen führt.

Materialform und Handhabung

Das physikalische Design des Ofens muss die zu behandelnden Teile aufnehmen können. Die Form, Größe und das Volumen des „Materials“ beeinflussen die Architektur des Ofens.

Zum Beispiel ist ein vertikaler Rohrofen gut geeignet für Abschreckversuche oder die Behandlung kleiner, zylindrischer Teile, während große, komplexe Komponenten einen größeren Kammerofen erfordern können.

Gängige Ofentypen und ihre Anwendungen

Obwohl viele kundenspezifische Designs existieren, dienen einige gängige Typen als Grundlage für die meisten Wärmebehandlungsvorgänge.

Muffelöfen

Dies sind gängige Allzwecköfen, die oft in Labor- und Kleinserienproduktionsumgebungen zu finden sind. Die Heizelemente sind durch eine „Muffel“ vom Hauptraum getrennt, die dazu beiträgt, das Teil vor direkter Strahlung und Verbrennungsprodukten zu schützen.

Rohröfen

Wie der Name schon sagt, verwenden diese Öfen ein zylindrisches Rohr als Heizkammer. Sie bieten eine ausgezeichnete Temperaturgleichmäßigkeit entlang ihrer Länge und sind ideal für die Verarbeitung kleiner Proben, Drähte oder für die Durchführung spezialisierter Tests in einer hochkontrollierten Umgebung.

Vakuumöfen

Vakuumöfen stellen einen Hochleistungsstandard in der modernen Wärmebehandlung dar. Durch das Entfernen der Atmosphäre verhindern sie Oxidation und Kontamination, was sie für hochwertige Materialien wie Titan oder für Prozesse wie Hochreinlöten und Sintern unerlässlich macht.

Moderne Vakuumöfen, wie der in der Fachliteratur erwähnte „Vector“-Typ, sind äußerst vielseitig und können eine breite Palette von Prozessen durchführen, darunter Härten, Anlassen, Glühen, Vakuumaufkohlen und Löten, alles in einer einzigen Einheit.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Leistungsfähigkeit, Kosten und Komplexität. Eine fundierte Entscheidung erfordert die Anerkennung der inhärenten Kompromisse.

Vielseitigkeit vs. Kosten

Ein hochflexibler Vakuumofen, der zehn verschiedene Prozesse ausführen kann, ist eine erhebliche Kapitalinvestition. Für eine Anlage, die nur Niedertemperatur-Anlassen durchführt, ist ein einfacherer, kostengünstigerer Ofen eine wirtschaftlichere und effizientere Wahl.

Prozessqualität vs. Einfachheit

Ein einfacher Luftatmosphärenofen ist einfach zu bedienen, bietet aber keinen Schutz vor Oxidation. Ein Vakuumofen erzeugt überlegene, blanke Teile, erfordert aber komplexere Hilfseinrichtungen wie Vakuumpumpen und ein anspruchsvolleres Bedienerwissen.

Energieeffizienz

Hochtemperatur-Heizelemente und Vakuumsysteme verbrauchen viel Energie. Die Isolierung des Ofens, der Elementtyp und das Gesamtdesign wirken sich direkt auf die langfristigen Betriebskosten aus, die manchmal den anfänglichen Kaufpreis übersteigen können.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl muss direkt mit dem Hauptziel Ihres Wärmebehandlungsvorgangs übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit oder Kleinserienbehandlungen liegt: Ein robuster Muffelofen bietet oft das beste Gleichgewicht zwischen Kosten und allgemeiner Leistungsfähigkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochwertiger Legierungen oder der Erzielung höchster Teilequalität und Sauberkeit liegt: Ein Vakuumofen ist der unbestrittene Industriestandard.

- Wenn Ihr Hauptaugenmerk auf einem wiederholbaren, zweckgebundenen Prozess wie dem Glühen von Draht liegt: Ein spezialisierter kontinuierlicher oder Rohrofen liefert die höchste Effizienz und Konsistenz.

Letztendlich ist die Auswahl des richtigen Ofens eine strategische Entscheidung, die die Qualität, Konsistenz und Kosteneffizienz Ihres Endprodukts direkt bestimmt.

Zusammenfassungstabelle:

| Ofentyp | Primärer Anwendungsfall | Hauptvorteil |

|---|---|---|

| Muffelofen | Allgemeine Laborarbeit, Kleinserienbehandlungen | Gutes Gleichgewicht zwischen Kosten und Leistungsfähigkeit |

| Rohrofen | Verarbeitung kleiner Proben, Drähte, spezialisierte Tests | Ausgezeichnete Temperaturgleichmäßigkeit |

| Vakuumofen | Hochwertige Legierungen, überlegene Teilequalität/-sauberkeit | Verhindert Oxidation und Kontamination |

Optimieren Sie Ihren Wärmebehandlungsprozess mit KINTEK

Die Auswahl des richtigen Ofens ist entscheidend, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen, die auf Ihre spezifischen Wärmebehandlungsanforderungen zugeschnitten sind – egal, ob Sie einen vielseitigen Muffelofen für Forschung und Entwicklung oder einen Hochleistungs-Vakuumofen für die Präzisionsfertigung benötigen.

Lassen Sie sich von unseren Experten helfen:

- Den perfekten Ofen finden, der zu Ihrem Material, Prozess und Ihren Qualitätsanforderungen passt

- Effizienz und Wiederholbarkeit verbessern mit Geräten, die für Ihre Anwendung entwickelt wurden

- Langfristige Betriebskosten senken mit energieeffizienten, langlebigen Designs

Bereit, die Fähigkeiten Ihres Labors zu erweitern? Kontaktieren Sie uns noch heute für eine persönliche Beratung und entdecken Sie, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wie unterscheidet sich die Wärmeübertragung in Flüssigkeiten von der in einem Vakuum? Beherrschen Sie das Wärmemanagement für Ihr Labor

- Was sind die Vorteile der Verwendung eines Vakuumofens für das Reaktionssintern? Präzision für große Bornitridteile

- Was sind die Nachteile der Luftabschreckung? Langsame Abkühlung begrenzt Härte und Materialauswahl

- Welche Anwendungen hat der Wärmebehandlungsprozess? Entfesseln Sie die Materialleistung für Ihre Komponenten

- Was ist Sintern im Ofen? Ein Leitfaden zur Herstellung starker, dichter Teile aus Pulver

- Warum sind Vakuumtrockenschränke für die Überwachung von Gesundheitssensoren unerlässlich? Gewährleistung überlegener Stabilität und biologischer Sicherheit

- Wie hoch ist die Temperatur beim Vakuumgießen? Beherrschen Sie das thermische Profil für makellose Teile

- Kann Löten für Eisenmetalle verwendet werden? Ja, und so stellen Sie eine starke Verbindung sicher.