Kurz gesagt, ein Kalzinator ist ein Hochtemperatur-Industrieofen, der feste Materialien erhitzt, um eine chemische Veränderung auszulösen oder flüchtige Stoffe zu entfernen. Er funktioniert, indem er die Temperatur eines Materials auf einen präzisen Punkt unterhalb seines Schmelzpunktes anhebt, wodurch es sich zersetzt, eingeschlossenes Wasser oder Gase wie Kohlendioxid freisetzt und seine grundlegende chemische und physikalische Struktur verändert.

Ein Kalzinator ist nicht einfach nur ein Ofen zum Trocknen; er ist ein thermischer Reaktor. Sein Hauptzweck besteht darin, durch sorgfältig kontrollierte Hitze die chemische Zusammensetzung eines Materials grundlegend zu verändern und spezifische Bestandteile auszutreiben, um eine neue, gewünschte Substanz zu erzeugen.

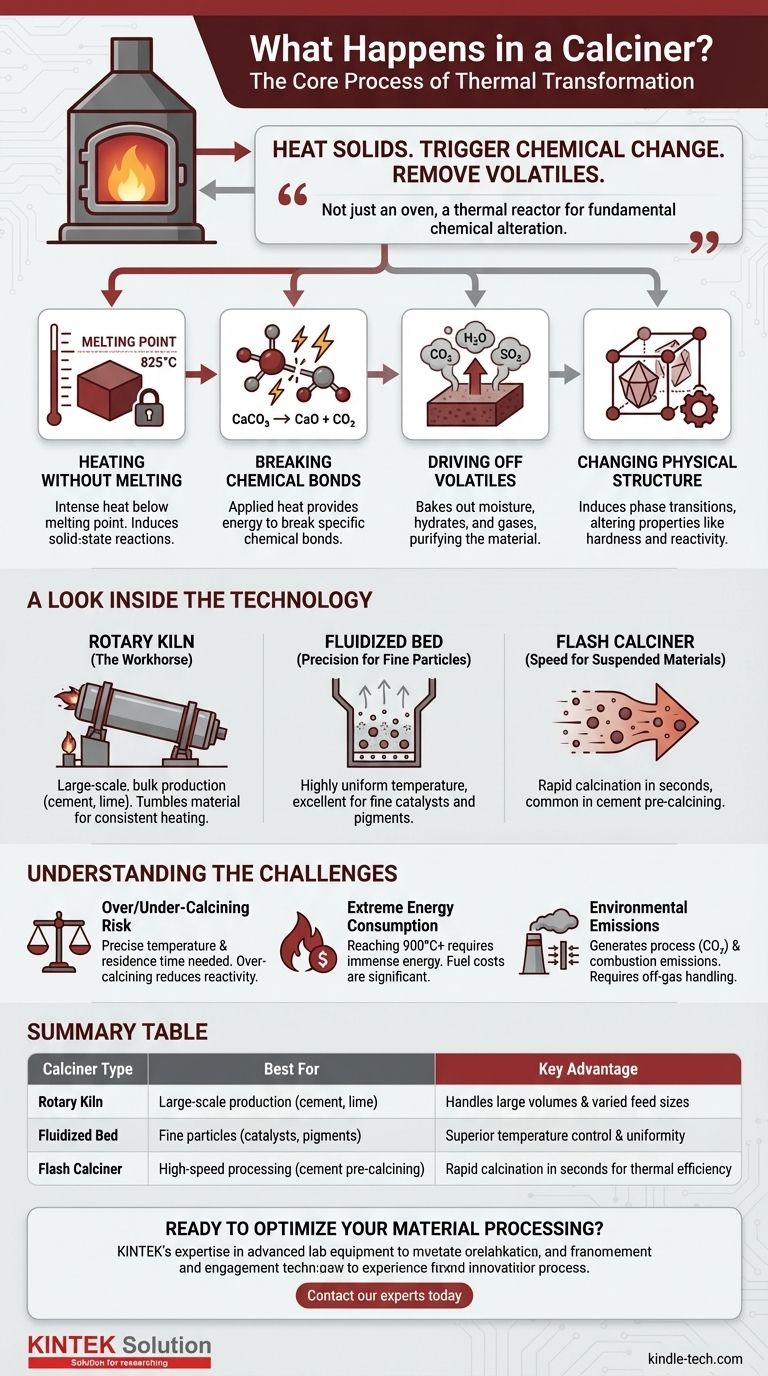

Der Kernprozess: Eine chemische Transformation

Im Kern ist die Kalzinierung ein Prozess der kontrollierten thermischen Zersetzung. Sie zerlegt komplexe Verbindungen durch die Anwendung immenser Hitze in einer kontrollierten Atmosphäre, die typischerweise eine begrenzte Sauerstoffzufuhr aufweist, in einfachere, stabilere Verbindungen.

Erhitzen ohne Schmelzen

Das erste Prinzip der Kalzinierung besteht darin, das Material intensiv zu erhitzen, es aber unterhalb seines Schmelzpunktes zu halten. Das Ziel ist es, chemische Reaktionen im festen Zustand auszulösen, nicht es zu verflüssigen.

Diese präzise Temperaturkontrolle ist entscheidend für das Erreichen des gewünschten Ergebnisses.

Aufbrechen chemischer Bindungen

Die zugeführte Hitze liefert die Energie, die benötigt wird, um spezifische chemische Bindungen innerhalb des Materials zu brechen. Dies ist der Kern der Transformation.

Ein klassisches Beispiel ist die Herstellung von Kalk aus Kalkstein. Kalkstein (Calciumcarbonat, CaCO₃) wird auf über 825 °C erhitzt, wodurch er sich in Kalk (Calciumoxid, CaO) und Kohlendioxid (CO₂) zersetzt. Das CO₂-Gas wird ausgetrieben, und der transformierte Feststoff bleibt zurück.

Austreiben von flüchtigen Bestandteilen

Viele Materialien enthalten flüchtige Stoffe, die entfernt werden müssen. Dazu können physikalisch eingeschlossene Feuchtigkeit, chemisch gebundenes Wasser (Hydrate) oder Gase wie Kohlendioxid und Schwefeldioxid gehören.

Der Kalzinierungsprozess "backt" diese Komponenten effektiv aus, reinigt das Material und verändert seine Eigenschaften. Bauxiterz wird beispielsweise kalziniert, um Wasser zu entfernen und Aluminiumoxid zu erzeugen, den Hauptbestandteil für die Herstellung von Aluminium.

Veränderung der physikalischen Struktur

Über chemische Veränderungen hinaus kann die Kalzinierung auch Phasenübergänge induzieren und die Kristallstruktur des Materials verändern. Dies kann Eigenschaften wie Härte, Reaktivität und Oberfläche verändern und das Endprodukt für spezifische industrielle Anwendungen geeignet machen.

Ein Blick in die Technologie

Obwohl das Prinzip universell ist, werden verschiedene Arten von Kalzinatoren für unterschiedliche Materialien und Produktionsmaßstäbe konstruiert. Die Wahl der Technologie ist entscheidend für Effizienz und Produktqualität.

Der Drehrohrofen: Das industrielle Arbeitstier

Dies ist die gebräuchlichste Art von Kalzinator. Es handelt sich um ein großes, rotierendes, zylindrisches Stahlrohr, das mit feuerfestem Ziegel ausgekleidet und leicht geneigt montiert ist.

Das Material wird in das höhere Ende eingeführt und wandert langsam zum unteren Ende, während sich der Ofen dreht. Diese Taumelbewegung gewährleistet eine gleichmäßige Durchmischung und Wärmeeinwirkung, die typischerweise von einem großen Brenner am Austragende bereitgestellt wird.

Das Wirbelschichtverfahren: Präzision für feine Partikel

In einem Wirbelschichtkalzinator wird heißes Gas von unten durch ein Bett aus feinkörnigem Material gepresst. Diese Gasströmung bewirkt, dass die Feststoffe suspendiert werden und sich wie eine siedende Flüssigkeit verhalten.

Diese „Fluidisierung“ führt zu einem extrem effizienten Wärmeübergang und einer sehr gleichmäßigen Temperaturkontrolle, was sie ideal für Prozesse macht, bei denen Präzision von größter Bedeutung ist, wie bei der Herstellung von Katalysatoren und Pigmenten.

Der Flash-Kalzinator: Geschwindigkeit für suspendierte Materialien

Flash-Kalzinatoren werden für sehr feine Materialien verwendet, die in einem heißen Gasstrom transportiert werden können. Die Partikel werden innerhalb von Sekunden kalziniert, während sie durch das System transportiert werden. Dieses Verfahren ist üblich in der Vorkalziniervorstufe der modernen Zementherstellung.

Verständnis der Kompromisse und Herausforderungen

Die Kalzinierung ist ein leistungsstarker, aber anspruchsvoller industrieller Prozess mit erheblichen Herausforderungen, die für einen erfolgreichen Betrieb bewältigt werden müssen.

Das Risiko der Über- oder Unterkalzinierung

Das Erreichen des korrekten Endprodukts erfordert ein präzises Gleichgewicht zwischen Temperatur und Verweilzeit.

Zu langes oder zu heißes Erhitzen kann zu Überkalzinierung oder „Totsintern“ führen, was das Material versintert und seine chemische Reaktivität drastisch reduziert. Umgekehrt führt unzureichende Hitze oder Zeit zu Unterkalzinierung, einer unvollständigen Reaktion, bei der Verunreinigungen im Endprodukt verbleiben.

Extremer Energieverbrauch

Das Aufheizen von Materialien auf Temperaturen, die oft 900 °C übersteigen, erfordert eine enorme Energiemenge. Die Brennstoffkosten sind ein wesentlicher Betriebskostenfaktor, und die Prozesseffizienz ist ein ständiger Schwerpunkt für technische und konstruktive Verbesserungen.

Umwelt- und Emissionskontrolle

Die Kalzinierung erzeugt erhebliche Emissionen. Dazu gehören Prozess-Emissionen (wie das aus Kalkstein freigesetzte CO₂) und Verbrennungs-Emissionen (aus der Verbrennung von Brennstoff). Moderne Anlagen erfordern umfangreiche Abgasbehandlungssysteme, einschließlich Zyklonen und Gewebefiltern zur Staubkontrolle und manchmal Wäschern, um Umweltauflagen zu erfüllen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Kalzinatortechnologie hängt vollständig von den Materialeigenschaften und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, robusten Produktion von Schüttgütern wie Zement oder Kalk liegt: Der Drehrohrofen ist aufgrund seiner Fähigkeit, große Mengen und eine breite Palette von Einsatzmaterialgrößen zu verarbeiten, der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hochgradig gleichmäßigen Produktqualität bei feinen Partikeln liegt, z. B. bei Katalysatoren oder Pigmenten: Ein Wirbelschichtkalzinator ist die überlegene Wahl und bietet eine unvergleichliche Temperaturkontrolle und Wärmeübertragungseffizienz.

- Wenn Ihr Hauptaugenmerk auf der Integration des Prozesses in ein größeres System zur Maximierung der thermischen Effizienz liegt, wie bei modernen Zementwerken: Ein Vorkalzinator- oder Flash-Kalzinatorsystem ist darauf ausgelegt, Abwärme zu nutzen und die gesamte Energieeffizienz dramatisch zu verbessern.

Durch die Beherrschung dieses thermischen Umwandlungsprozesses können wir rohe, reichlich vorhandene Mineralien in die grundlegenden Bausteine der modernen Industrie umwandeln.

Zusammenfassungstabelle:

| Kalzinatortyp | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Drehrohrofen | Großtechnische Produktion (Zement, Kalk) | Verarbeitet große Mengen und unterschiedliche Einsatzgrößen |

| Wirbelschicht | Feine Partikel (Katalysatoren, Pigmente) | Überlegene Temperaturkontrolle und Gleichmäßigkeit |

| Flash-Kalzinator | Hochgeschwindigkeitsverarbeitung (Zement-Vorkalzinierung) | Schnelle Kalzinierung in Sekunden für thermische Effizienz |

Sind Sie bereit, Ihre Materialverarbeitung mit präziser thermischer Technologie zu optimieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für industrielle Forschung und Entwicklung spezialisiert. Ob Sie neue Katalysatoren entwickeln, Mineralien verfeinern oder einen Produktionsprozess skalieren – unser Fachwissen in der thermischen Verarbeitung kann Ihnen helfen, eine überlegene Produktqualität und Effizienz zu erzielen.

Lassen Sie uns Ihre spezifischen Kalzinierungsanforderungen besprechen und herausfinden, wie unsere Lösungen Ihrem Labor oder Pilotanlage zugutekommen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1800℃ Muffelofen für Labor

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung