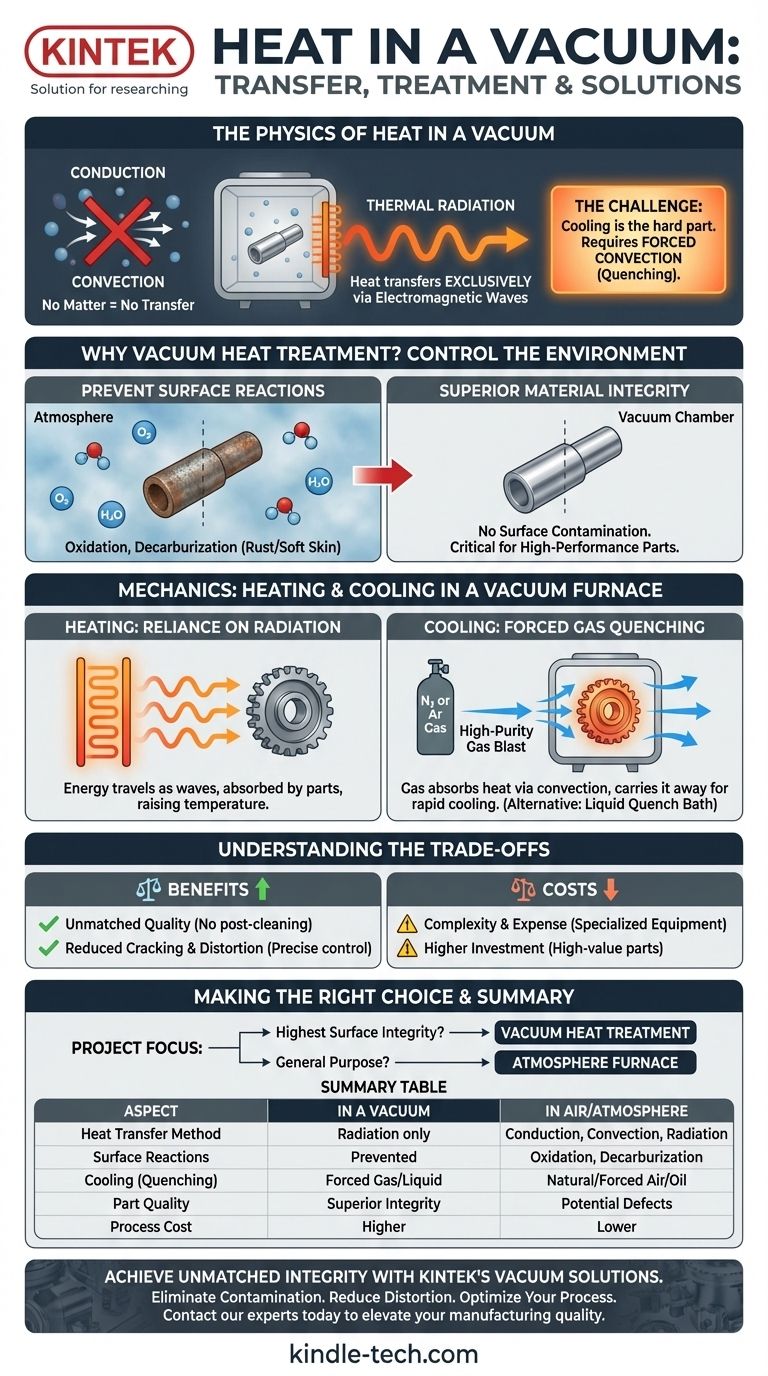

In einem nahezu perfekten Vakuum kann Wärme weder durch Leitung noch durch Konvektion übertragen werden, da keine Materie vorhanden ist, die die thermische Energie bewegen könnte. Stattdessen wird Wärme ausschließlich durch thermische Strahlung übertragen, bei der ein Objekt Energie als elektromagnetische Wellen aussendet, ähnlich wie die Sonne die Erde durch den leeren Raum erwärmt.

Die größte Herausforderung bei der Arbeit im Vakuum ist nicht das Erhitzen eines Objekts, sondern dessen effektive Kühlung. Industrielle Prozesse überwinden dies, indem sie absichtlich ein kontrolliertes, nicht-reaktives Gas einleiten, um eine forcierte Konvektion für eine schnelle Abkühlung, das sogenannte Abschrecken, zu erzeugen.

Warum ein Vakuum zur Wärmebehandlung verwenden?

Der Hauptgrund für die Verwendung eines Vakuums liegt nicht im Wärmemanagement, sondern in der Kontrolle der Umgebung. Es geht darum, was nicht in der Kammer ist.

Um unerwünschte Oberflächenreaktionen zu verhindern

Wenn ein Metall erhitzt wird, reagiert es stark mit Elementen in der Luft.

Elemente wie Sauerstoff, Feuchtigkeit und Kohlendioxid können sich mit der Metalloberfläche verbinden und Oxidation (Rostbildung), Entkohlung (eine weiche "Haut") oder andere unerwünschte Effekte verursachen. Ein Vakuum entfernt diese reaktiven Gase.

Das Ergebnis: Überlegene Materialintegrität

Durch die Eliminierung dieser Reaktionen erzeugt die Vakuumwärmebehandlung außergewöhnlich saubere Teile ohne Oberflächenkontamination.

Dieser Prozess ist entscheidend für Hochleistungskomponenten, wie hochlegierte Werkzeugstähle, bei denen präzise Oberflächenhärte und Integrität nicht verhandelbar sind.

Die Mechanik der Wärmeübertragung in einem Vakuumofen

Das Verständnis, wie Wärme zugeführt und abgeführt wird, ist der Schlüssel zum Verständnis des gesamten Prozesses.

Heizung: Eine Abhängigkeit von Strahlung

In einem Vakuumofen werden Objekte durch Heizelemente erwärmt. Diese Elemente werden extrem heiß und strahlen thermische Energie ab.

Diese Energie breitet sich als elektromagnetische Wellen durch das Vakuum aus und wird von den Metallteilen absorbiert, wodurch deren Temperatur ansteigt.

Die Herausforderung der Kühlung: Keine Konvektion

Sobald das Teil erhitzt ist, muss es oft schnell abgekühlt (abgeschreckt) werden, um die gewünschte Härte zu fixieren. An der frischen Luft ist dies einfach. Im Vakuum gibt es keine Luft, die Wärme abführen könnte.

Ein Objekt, das in einem Vakuum allein gelassen wird, kann nur durch Abstrahlung seiner eigenen Wärme abkühlen, was ein sehr langsamer Prozess und für die Härtung der meisten Metalle unzureichend ist.

Die Lösung: Forcierte Konvektion durch Gasabschreckung

Um dies zu lösen, verwenden moderne Vakuumöfen ein leistungsstarkes System zur schnellen Abkühlung.

Ein hochreines, nicht-reaktives Gas wie Stickstoff oder Argon wird mit hoher Geschwindigkeit in die Kammer geblasen. Dieses Gas absorbiert Wärme vom heißen Metall durch Konvektion und führt sie ab, was ein kontrolliertes und schnelles Abschrecken ermöglicht. Der Kühleffekt kann durch die Verwendung von Drücken über der normalen Atmosphäre verstärkt werden.

Alternative Methode: Flüssigkeitsabschreckung

Einige Vakuumöfen sind so konzipiert, dass die erhitzten Teile in eine versiegelte Kammer mit Öl oder einem wasserbasierten Polymer fallen gelassen werden.

Dies ermöglicht ein noch schnelleres, aggressiveres Abschrecken für bestimmte Legierungen und Anwendungen, während die anfängliche Erwärmung in einer reinen Vakuumumgebung erfolgte.

Die Kompromisse verstehen

Die Vakuumwärmebehandlung bietet überlegene Ergebnisse, ist aber ein spezialisierter Prozess mit klaren Kompromissen.

Vorteil: Unübertroffene Qualität

Der Prozess liefert unglaublich saubere Teile, die keine Nachbehandlung erfordern. Die Oberflächengüte und die metallurgischen Eigenschaften werden präzise kontrolliert.

Vorteil: Reduzierte Rissbildung und Verzug

Da das Erhitzen und Abkühlen so streng kontrolliert werden, ist die thermische Belastung der Komponente geringer. Dies reduziert das Risiko von Rissen oder Verzug der Teile während des Härteprozesses erheblich.

Kosten: Komplexität und Aufwand

Vakuumöfen und hochreine Gase stellen eine erhebliche Investition dar. Dies macht den Prozess teurer als die traditionelle atmosphärische Wärmebehandlung und wird typischerweise für hochwertige oder leistungskritische Teile reserviert.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ob eine Vakuumwärmebehandlung eingesetzt werden soll, hängt ausschließlich von den Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Oberflächenintegrität und Leistung liegt: Die Vakuumwärmebehandlung ist die definitive Wahl, um Oberflächenreaktionen bei empfindlichen Legierungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Härtung von Allzweckkomponenten liegt, bei denen eine geringfügige Oberflächenoxidation akzeptabel ist: Traditionelle Atmosphäreöfen bieten eine kostengünstigere Lösung.

Letztendlich bietet die Vakuumverarbeitung ein unübertroffenes Maß an Umweltkontrolle, was die Herstellung von Komponenten höherer Qualität ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Im Vakuum | In Luft/Atmosphäre |

|---|---|---|

| Wärmeübertragungsmethode | Nur Strahlung | Leitung, Konvektion, Strahlung |

| Oberflächenreaktionen | Verhindert (kein Sauerstoff/Feuchtigkeit) | Oxidation, Entkohlung treten auf |

| Kühlung (Abschrecken) | Forcierte Gaskonvektion oder Flüssigkeitsabschreckung | Natürliche oder forcierte Luft-/Ölabschreckung |

| Teilequalität | Überlegene Integrität, keine Kontamination | Potenzial für Oberflächenfehler |

| Prozesskosten | Höher (spezialisierte Ausrüstung) | Niedriger (Standardausrüstung) |

Erzielen Sie unübertroffene Materialintegrität mit den Vakuumlösungen von KINTEK

Entwickeln Sie Hochleistungskomponenten, die eine makellose Oberflächenqualität und präzise metallurgische Eigenschaften erfordern? Die kontrollierte Umgebung eines Vakuumofens ist unerlässlich, um Oxidation und Entkohlung in empfindlichen Legierungen zu verhindern. KINTEK ist spezialisiert auf fortschrittliche Labor- und Produktionsausrüstung, einschließlich Vakuumöfen, die für eine überlegene Wärmebehandlung konzipiert sind.

Wir bieten die Technologie und Expertise, um Ihnen zu helfen:

- Oberflächenkontamination eliminieren: Stellen Sie sicher, dass Ihre hochwertigen Teile frei von Oxiden und anderen Defekten sind.

- Rissbildung und Verzug reduzieren: Profitieren Sie von einem präzisen Wärmemanagement, das Belastungen minimiert.

- Ihren Prozess optimieren: Ob Sie eine Hochdruck-Gasabschreckung oder eine Flüssigkeitsabschreckung benötigen, wir haben eine Lösung.

Lassen Sie nicht zu, dass atmosphärische Reaktionen die Leistung Ihrer Komponente beeinträchtigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Vakuumheiz- und Abschrecksysteme von KINTEK Ihre Fertigungsqualität und Zuverlässigkeit steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung