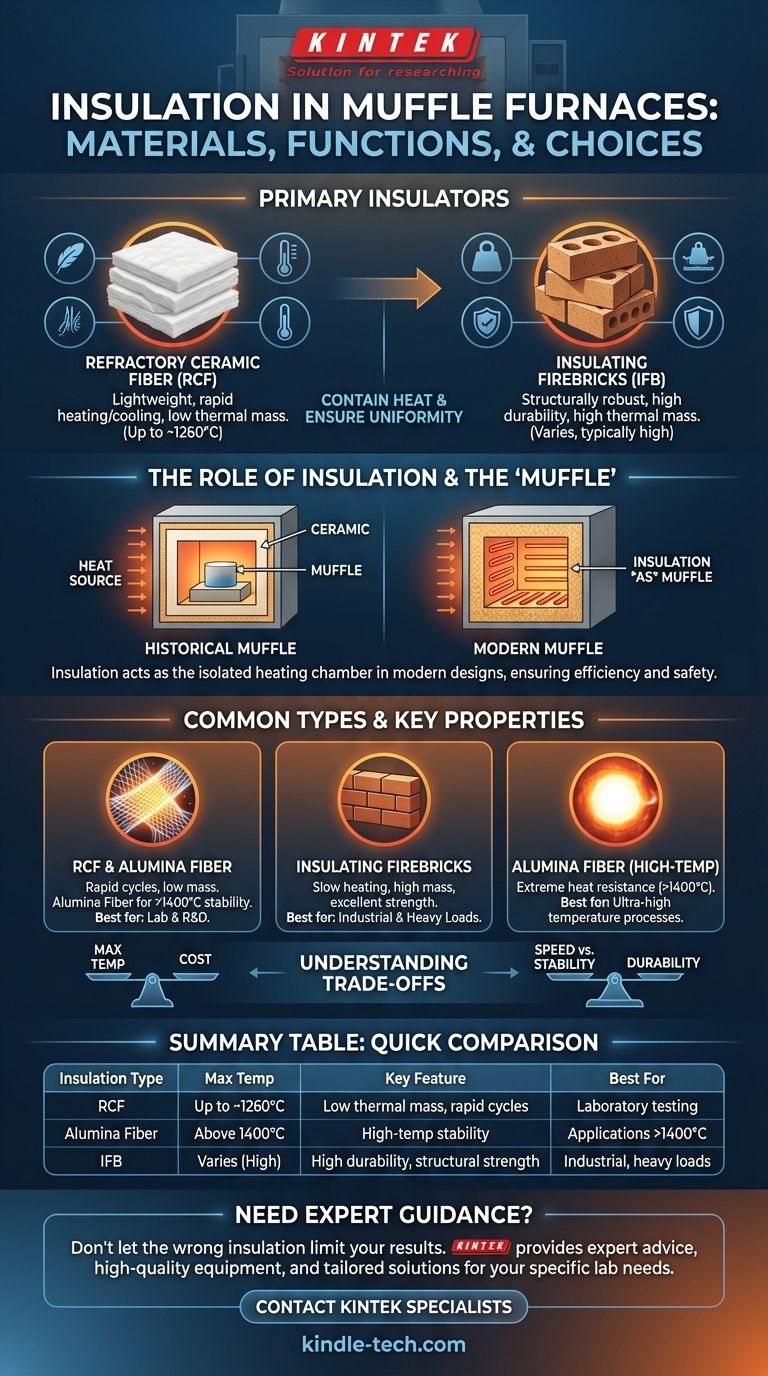

Die primären Isolatoren, die in modernen Muffelöfen verwendet werden, sind hochleistungsfähige feuerfeste Keramikfasern und isolierende Schamottsteine. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, extremen Temperaturen standzuhalten und gleichzeitig eine sehr geringe Wärmeleitfähigkeit zu besitzen. In vielen zeitgenössischen Designs dient diese Isolierschicht auch als Muffel selbst und bildet die isolierte Heizkammer.

Die Wahl der Isolierung ist nicht willkürlich; es ist eine kritische technische Entscheidung, die die maximale Temperatur, die Aufheizgeschwindigkeit, die Haltbarkeit und die Kosten des Ofens abwägt. Während Keramikfasern ein schnelles Aufheizen und eine überlegene Isolierung bieten, sorgen Schamottsteine für strukturelle Robustheit.

Warum Isolierung der Kern eines Muffelofens ist

Ein Muffelofen ist darauf ausgelegt, eine hochgradig gleichmäßige und isolierte Hochtemperaturumgebung zu schaffen. Die Isolierung ist die kritischste Komponente, um dieses Ziel zu erreichen.

Die Rolle der "Muffel"

Historisch gesehen war eine Muffel eine separate Innenkammer aus hochtemperaturbeständiger Keramik. Sie schützte die Probe vor den direkten Flammen und Verbrennungsprodukten der Wärmequelle.

Moderne Elektroöfen haben oft keine separate Muffel. Stattdessen sind die Heizelemente in eine starre, hochreine Isolierschale eingebettet oder direkt dahinter platziert, die die Heizkammer bildet. Diese Isolierung wirkt als Muffel.

Die Funktion des Isolators

Die Hauptaufgabe der Isolierung besteht darin, die von den elektrischen Heizelementen erzeugte Wärme zu speichern. Eine effektive Isolierung gewährleistet Temperaturstabilität, Energieeffizienz und hält die Außenhülle des Ofens kühl und berührungssicher.

Gängige Arten der Muffelofenisolierung

Das verwendete Material hängt direkt von der beabsichtigten Betriebstemperatur und Anwendung des Ofens ab.

Feuerfeste Keramikfaser (RCF)

Feuerfeste Keramikfaser (auch Aluminiumoxid-Silikat-Faser genannt) ist der gebräuchlichste Isolator in modernen Labormuffelöfen. Sie ist leicht, hat eine extrem geringe Wärmeleitfähigkeit und eine sehr geringe Wärmekapazität.

Diese geringe Wärmekapazität ermöglicht es dem Ofen, sich sehr schnell aufzuheizen und abzukühlen, was ideal für viele Forschungs- und Testanwendungen ist. RCF wird typischerweise in Form von starren Platten oder vakuumgeformten Teilen zur Schaffung der Kammer verwendet.

Aluminiumoxidfaser

Für Anwendungen, die Temperaturen über 1400 °C (2550 °F) erfordern, werden hochreine Aluminiumoxidfasern verwendet. Dies sind eine Art polykristalline Keramikfaser, die bei sehr hohen Temperaturen, bei denen Standard-RCF zu zerfallen beginnen würde, stabil bleibt.

Isolierende Schamottsteine (IFB)

Isolierende Schamottsteine sind leichte, poröse Steine aus feuerfesten Tonerden. Sie haben eine viel höhere Dichte und Wärmekapazität im Vergleich zu Keramikfasern.

Obwohl sie länger zum Aufheizen brauchen, sind sie mechanisch robust und besitzen eine ausgezeichnete strukturelle Festigkeit. Sie werden oft verwendet, um die Primärkammer in größeren, robusteren Industrieöfen zu bauen, die stark beansprucht werden und potenziellen mechanischen Belastungen ausgesetzt sind.

Die Kompromisse und Schlüsseleigenschaften verstehen

Die Auswahl der richtigen Isolierung erfordert das Abwägen mehrerer konkurrierender Faktoren.

Maximale Betriebstemperatur vs. Kosten

Dies ist die wichtigste Überlegung. Die maximale Temperatur, der ein Material standhalten kann, bestimmt seine Verwendung. Hochreine Aluminiumoxidfasern für Anwendungen über 1700 °C sind deutlich teurer als Standard-RCF, die für 1260 °C ausgelegt sind.

Wärmekapazität: Geschwindigkeit vs. Stabilität

Keramikfasern haben eine geringe Wärmekapazität, was ein schnelles Aufheizen und Abkühlen ermöglicht. Dies ist ein großer Vorteil für Prozesse, die schnelle Zyklen erfordern.

Isolierende Schamottsteine haben eine hohe Wärmekapazität, was bedeutet, dass sie langsam aufheizen und abkühlen. Diese hohe Masse kann jedoch auch zu einer besseren Temperaturgleichmäßigkeit und Stabilität beitragen, sobald der Ofen seinen Sollwert erreicht hat.

Haltbarkeit und Reparatur

Schamottsteine sind hart und abriebfest, können aber unter starkem Thermoschock reißen. Keramikfaserplatten sind zerbrechlicher und können durch physischen Kontakt leicht beschädigt werden, aber sie vertragen Temperaturwechsel sehr gut.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Isolierung ist direkt an die Hauptfunktion des Ofens gebunden.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen für Labortests liegt: Ihr Ofen wird fast ausschließlich einen Isolator mit geringer Masse wie feuerfeste Keramikfaser (RCF) oder hochreine Aluminiumoxidfaser verwenden.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion mit schweren Lasten liegt: Ihr Ofen verwendet wahrscheinlich isolierende Schamottsteine für ihre strukturelle Haltbarkeit, möglicherweise mit einer Faserauskleidung für zusätzliche Effizienz.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen allgemeinen Verwendung bis 1200 °C liegt: Ein Ofen, der mit Standard-RCF gebaut wurde, bietet das beste Gleichgewicht zwischen Leistung und Kosten.

Letztendlich definiert das Isoliermaterial die Leistung, Fähigkeiten und Grenzen des gesamten Ofens.

Zusammenfassungstabelle:

| Isolierungstyp | Max. Temperatur | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Feuerfeste Keramikfaser (RCF) | Bis zu ~1260 °C (2300 °F) | Geringe Wärmekapazität, schnelles Aufheizen/Abkühlen | Labortests, schnelle Zyklen |

| Aluminiumoxidfaser | Über 1400 °C (2550 °F) | Hochtemperaturstabilität | Anwendungen >1400 °C |

| Isolierende Schamottsteine (IFB) | Variiert, typischerweise hoch | Hohe Haltbarkeit, strukturelle Festigkeit | Industrielle Produktion, schwere Lasten |

Benötigen Sie Hilfe bei der Auswahl des richtigen Muffelofens?

Die Wahl der richtigen Isolierung ist entscheidend für die Leistung, Effizienz und Langlebigkeit Ihres Ofens. Die Experten von KINTEK helfen Ihnen gerne bei diesen technischen Entscheidungen.

Wir bieten:

- Fachkundige Beratung: Wir helfen Ihnen bei der Auswahl des idealen Ofens basierend auf Ihren spezifischen Temperaturanforderungen, Ihrer Anwendung (Labortests vs. industrielle Produktion) und der gewünschten Aufheizgeschwindigkeit.

- Hochwertige Ausrüstung: KINTEK liefert zuverlässige Muffelöfen, die mit der entsprechenden Hochleistungsisolierung gebaut wurden, um präzise Temperaturregelung und Energieeffizienz zu gewährleisten.

- Maßgeschneiderte Lösungen: Ob Sie das schnelle Aufheizen von Keramikfasern für Forschung und Entwicklung oder die robuste Haltbarkeit von Schamottsteinen für die Produktion benötigen, wir haben eine Lösung für Ihre Laboranforderungen.

Lassen Sie nicht zu, dass die falsche Isolierung Ihre Ergebnisse einschränkt. Kontaktieren Sie noch heute unsere technischen Spezialisten für eine persönliche Beratung und stellen Sie sicher, dass Ihr Ofen für Ihren Erfolg optimiert ist!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Zirkonoxid-Keramikdichtung Technische Keramik

- Hochwertige Aluminiumoxid-Keramikschraube für fortschrittliche Feinchemikalien mit Hochtemperatur- und Isolationsbeständigkeit

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen für das Vorsintern von Aluminiumoxid-Keramikfüllstoffen benötigt? Gewährleistung der strukturellen Integrität

- Was ist das feuerfeste Material in einem Muffelofen? Entdecken Sie das Hochtemperatur-Keramiksystem

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Herstellung von sulfatierten Zirkoniumdioxid (SZ)-Katalysatoren?

- Was sind die Bedingungen für das Sintern? Optimale Materialdichte und -festigkeit erreichen

- Welche Nachteile hat die Nassveraschung? Wichtige Sicherheits- und Kontaminationsrisiken

- Welche Rolle spielt ein Hochtemperatur-Muffelofen im zweistufigen Wärmebehandlungsprozess zur Herstellung von Zinkoxidpulvern aus Wasser-Kohlenhydrat-Lösungen?

- Wie wird ein Sinterofen verwendet, um die strukturelle Entwicklung und die ionischen Transporteigenschaften von Kupfermaleat-Hydrat (CuMH) zu untersuchen?

- Wie genau ist der Muffelofen? Erreicht ±1°C Regelgenauigkeit und ±2°C Gleichmäßigkeit