Im Wesentlichen wird Löten verwendet, um starke, dauerhafte und oft leckdichte Verbindungen zwischen zwei oder mehr Metallteilen herzustellen. Dieser äußerst vielseitige Prozess ist entscheidend bei der Herstellung von allem, von komplexen Luft- und Raumfahrtkomponenten und Automotoren bis hin zu gängigen HVAC-Systemen und empfindlichen medizinischen Geräten. Beim Löten wird ein Füllmetall verwendet, das bei einer niedrigeren Temperatur als die Grundmetalle schmilzt, wodurch die Teile verbunden werden können, ohne sie zu schmelzen und zu verformen.

Der wesentliche Grund, sich für das Löten zu entscheiden, ist seine Fähigkeit, ungleiche Metalle, dünnwandige Teile und komplexe Baugruppen mit sauberen, starken Verbindungen zu verbinden – Szenarien, in denen die intensive, lokalisierte Hitze des Schweißens schädlich oder unpraktisch wäre.

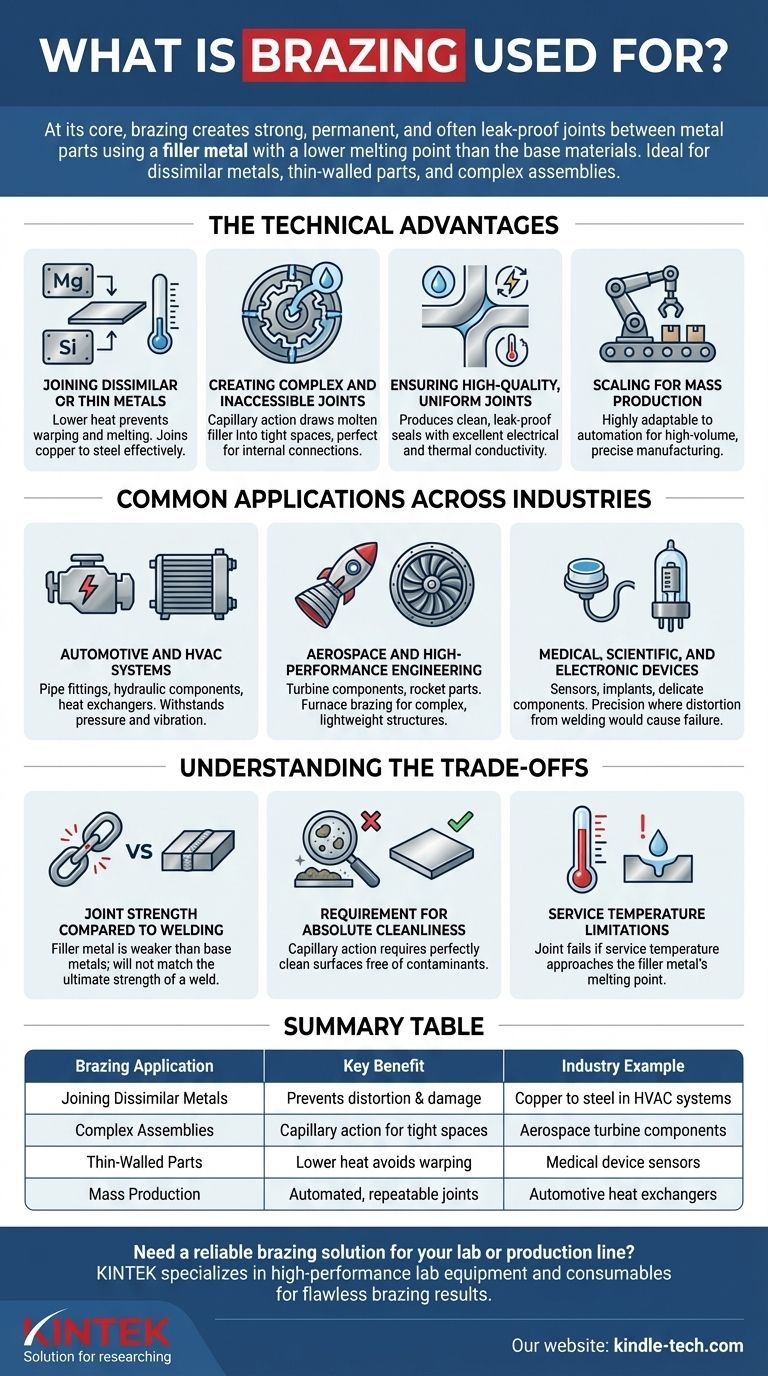

Warum Löten wählen? Die technischen Vorteile

Löten wird für spezifische technische Herausforderungen ausgewählt, bei denen seine einzigartigen Eigenschaften einen klaren Vorteil gegenüber anderen Fügeverfahren wie Schweißen oder Weichlöten bieten. Sein Wert liegt in der Kombination aus Festigkeit, Präzision und Materialvielseitigkeit.

Verbinden ungleicher oder dünner Metalle

Löten erfolgt bei Temperaturen unterhalb des Schmelzpunkts der zu verbindenden Grundmaterialien.

Dieser Niedrigtemperaturprozess ist entscheidend für das Verbinden dünnwandiger Rohre oder Bleche, die sich unter der hohen Hitze des Schweißens verziehen oder schmelzen würden. Es ist auch eine der effektivsten Methoden zum Verbinden ungleicher Metalle, wie z. B. Kupfer mit Stahl, was sehr schwierig zu schweißen sein kann.

Erstellen komplexer und unzugänglicher Verbindungen

Löten basiert auf der Kapillarwirkung, bei der das geschmolzene Füllmetall in den engen Spalt zwischen den Grundteilen gesaugt wird.

Dieses Phänomen ermöglicht es dem Löten, vollständige, gleichmäßige Verbindungen in Bereichen zu schaffen, die für einen Schweißbrenner unzugänglich sind, wie z. B. tiefe, interne Verbindungen. Es eignet sich hervorragend für Baugruppen mit einer großen Anzahl von Verbindungen, da diese alle gleichzeitig in einem Ofen hergestellt werden können.

Sicherstellung hochwertiger, gleichmäßiger Verbindungen

Der Prozess erzeugt auf natürliche Weise saubere, glatte Verbindungen mit minimalem Bedarf an Nachbearbeitung.

Da das Füllmetall über die gesamte Verbindungsfläche fließt, entsteht eine starke, leckdichte Dichtung. Materialien wie kupferbasierte Lötlegierungen bieten auch eine ausgezeichnete elektrische und thermische Leitfähigkeit, wodurch der Prozess ideal für elektronische Komponenten und Wärmetauscher ist.

Skalierung für die Massenproduktion

Löten ist für die automatisierte Großserienfertigung sehr gut anpassbar.

Automatische Lötmaschinen können so programmiert werden, dass sie große Mengen von Komponenten mit präzisen Toleranzen und hoher Wiederholgenauigkeit herstellen, was sie zu einer kostengünstigen Lösung für Branchen wie die Automobilindustrie und HVAC macht.

Gängige Anwendungen in verschiedenen Branchen

Die technischen Vorteile des Lötens machen es zu einem grundlegenden Prozess in zahlreichen anspruchsvollen und präzisionsorientierten Bereichen.

Automobil- und HVAC-Systeme

Diese Branchen verlassen sich beim Löten auf Komponenten, die Druck und Vibrationen standhalten müssen.

Gängige Beispiele sind Rohrverbindungen, Hydraulikkomponenten, Wärmetauscher und andere Motor- und Kühlsystemteile. Die leckdichte Beschaffenheit einer Lötverbindung ist für diese Anwendungen unerlässlich.

Luft- und Raumfahrt sowie Hochleistungsmaschinenbau

In der Luft- und Raumfahrt ist Zuverlässigkeit nicht verhandelbar. Löten wird für Industriegasturbinenkomponenten, Raketentriebwerksteile und andere kritische Baugruppen verwendet.

Insbesondere das Ofenlöten wird verwendet, um komplexe, leichte Strukturen zu verbinden, die unter extremen Temperaturen und Belastungen funktionieren müssen.

Medizinische, wissenschaftliche und elektronische Geräte

Präzision und Materialintegrität sind in diesen Bereichen von größter Bedeutung.

Löten wird zur Montage empfindlicher Sensoren, medizinischer Implantate, Vakuumröhren und elektromechanischer Komponenten verwendet, bei denen Verformungen durch Schweißen zu einem Ausfall führen würden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Löten nicht die Lösung für jedes Metallverbindungsproblem. Das objektive Verständnis seiner Einschränkungen ist der Schlüssel zur korrekten Anwendung.

Verbindungsfestigkeit im Vergleich zum Schweißen

Die Festigkeit einer Lötverbindung wird durch das Füllmetall bestimmt, das schwächer ist als die Grundmetalle.

Obwohl eine ordnungsgemäß konstruierte Lötverbindung außergewöhnlich stark ist und oft die Anforderungen der Anwendung übertrifft, erreicht sie nicht die ultimative Festigkeit einer ordnungsgemäß ausgeführten Schweißverbindung, die so stark sein kann wie die Grundmetalle selbst.

Anforderung an absolute Sauberkeit

Der Erfolg des Lötens hängt vollständig von der Kapillarwirkung ab, die nur auf perfekt sauberen Oberflächen funktioniert.

Jegliche Öle, Oxide oder Verunreinigungen auf den Grundmetallen verhindern das Fließen und Binden des Füllmetalls, was zu einer fehlerhaften Verbindung führt. Dies erfordert vor dem Löten einen gründlichen und oft mehrstufigen Reinigungsprozess.

Grenzwerte für die Betriebstemperatur

Eine Lötverbindung verliert ihre Festigkeit und versagt, wenn die Betriebstemperatur der Komponente zu nahe an den Schmelzpunkt des Füllmetalls kommt.

Dies macht das Löten ungeeignet für Anwendungen, die in sehr heißen Umgebungen betrieben werden, wo eine Schweißverbindung erforderlich wäre.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fügeverfahrens erfordert die Abstimmung der Stärken der Methode mit dem wichtigsten Ergebnis Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle oder dünner Abschnitte liegt: Löten ist dem Schweißen oft überlegen, da seine niedrigeren Temperaturen Schäden und Verformungen an den Grundmaterialien verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer Baugruppen mit mehreren Verbindungen liegt: Die Kapillarwirkung des Lötens ist ideal, um gleichmäßige Verbindungen in engen Räumen und über große Flächen gleichzeitig in einem einzigen Ofenzyklus herzustellen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit für ein einfaches Design liegt: Eine ordnungsgemäß ausgeführte Schweißnaht ist möglicherweise die bessere Wahl, da ihre Festigkeit nur durch die Grundmetalle und nicht durch ein schwächeres Füllmaterial begrenzt ist.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, das Löten nicht nur als Fügeverfahren, sondern als präzise technische Lösung auszuwählen.

Zusammenfassungstabelle:

| Lötanwendung | Hauptvorteil | Branchenbeispiel |

|---|---|---|

| Verbinden ungleicher Metalle | Verhindert Verformung & Beschädigung | Kupfer mit Stahl in HVAC-Systemen |

| Komplexe Baugruppen | Kapillarwirkung für enge Räume | Turbinenkomponenten für die Luft- und Raumfahrt |

| Dünnwandige Teile | Geringere Hitze vermeidet Verzug | Sensoren für medizinische Geräte |

| Massenproduktion | Automatisierte, wiederholbare Verbindungen | Wärmetauscher für die Automobilindustrie |

Benötigen Sie eine zuverlässige Lötlösung für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Werkzeuge und Materialien, die für einwandfreie Lötergebnisse erforderlich sind. Egal, ob Sie ungleiche Metalle in Forschung und Entwicklung verbinden oder komplexe Baugruppen skalieren, unsere Expertise gewährleistet jedes Mal starke, leckdichte Verbindungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Labor- und Fertigungsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen