Im Wesentlichen ist ein Ausbrennofen ein Hochtemperaturofen, der für einen einzigen, entscheidenden Zweck entwickelt wurde: das Schmelzen und Verbrennen eines Modells (typischerweise aus Wachs oder 3D-gedrucktem Harz) aus einer Keramikform heraus. Dieser als „Ausbrennen“ bezeichnete Prozess hinterlässt einen hohlen, vollkommen sauberen Hohlraum, in den geschmolzenes Metall gegossen werden kann – ein grundlegender Schritt beim Feinguss für Schmuck, Dental- und Industrieanwendungen.

Ein Ausbrennofen ist nicht nur eine Heizung; er ist ein Präzisionsinstrument, das ein sorgfältig getaktetes, mehrstufiges Temperaturprogramm ausführt. Seine Hauptfunktion besteht darin, einen fehlerfreien Formhohlraum zu schaffen, indem das ursprüngliche Modell vollständig entfernt wird, ohne die fragile Formschale zu beschädigen.

Die Rolle des Ausbrennofens beim Feinguss

Der Ausbrennprozess ist das Herzstück des Feingusses, auch bekannt als „Wachsausschmelzverfahren“. Die Leistung des Ofens bestimmt direkt den Erfolg oder Misserfolg des endgültigen Gussteils.

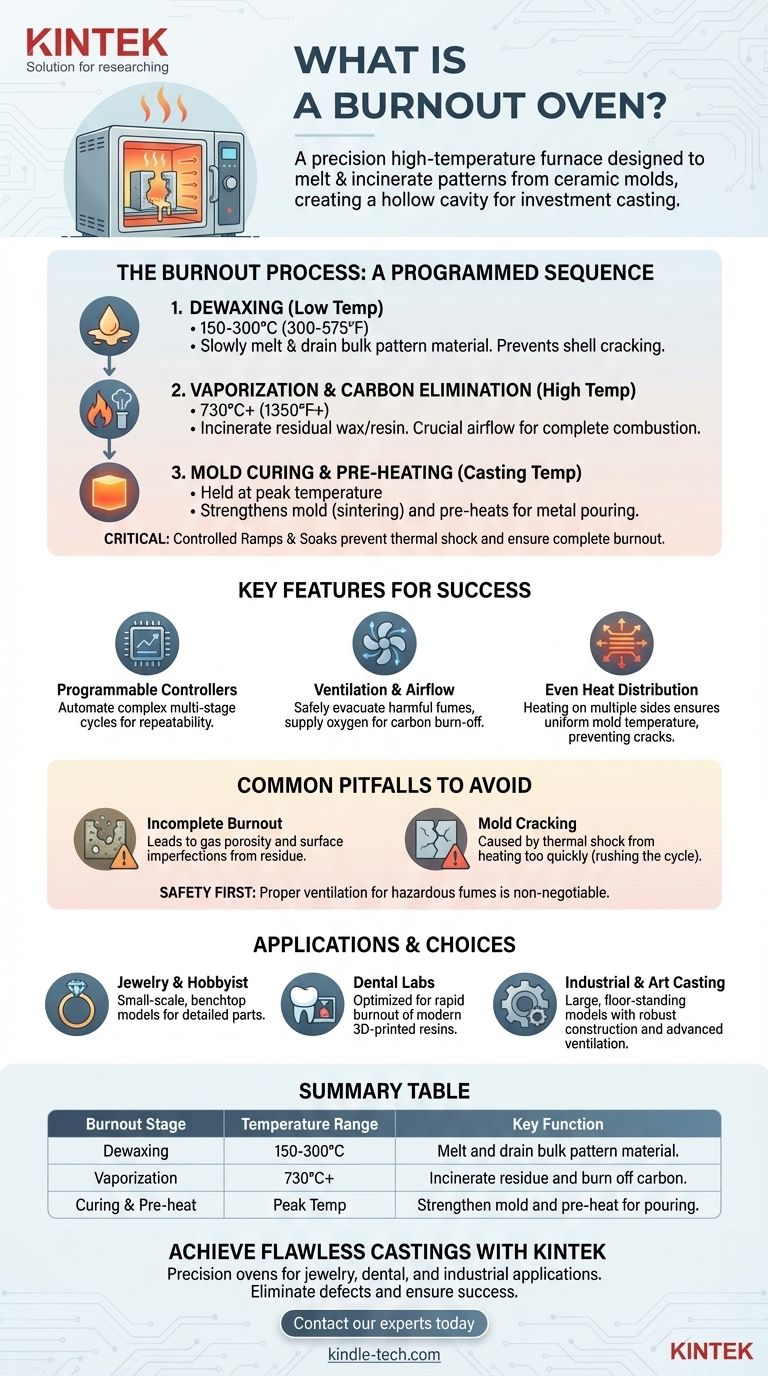

Der „Ausbrennprozess“ erklärt

Ein Ausbrennzyklus ist kein einfaches, einmaliges Erhitzen. Es handelt sich um eine programmierte Abfolge von Heizstufen, die oft 8 bis 16 Stunden dauert und darauf ausgelegt ist, drei verschiedene Ziele zu erreichen.

-

Stufe 1: Entwachsen (Niedrige Temperatur) Der Zyklus beginnt bei einer niedrigen Temperatur (etwa 150–300 °C). In dieser Phase schmilzt der größte Teil des Modellmaterials und fließt aus der Form ab. Dies muss langsam geschehen, um zu verhindern, dass das sich ausdehnende Wachs die Formschale zum Reißen bringt.

-

Stufe 2: Verdampfung & Kohlenstoffentfernung (Hohe Temperatur) Die Temperatur wird dann deutlich erhöht (auf 730 °C oder höher). In dieser Stufe werden alle verbleibenden Wachs- oder Harzreste verbrannt und, was entscheidend ist, der auf den Formwänden verbliebene Kohlenstoffrückstand verbrannt. Eine ordnungsgemäße Luftzufuhr ist hierbei unerlässlich, um den für die vollständige Verbrennung benötigten Sauerstoff bereitzustellen.

-

Stufe 3: Formhärtung & Vorwärmen (Gießtemperatur) Schließlich hält der Ofen die Form auf seiner Höchsttemperatur. Dieser Schritt härtet das keramische Investitionsmaterial vollständig aus und stärkt es (ein als Sintern bezeichneter Prozess). Außerdem wird die Form auf die richtige Temperatur für die Aufnahme des geschmolzenen Metalls vorgewärmt, was einen Thermoschock verhindert und sicherstellt, dass das Metall frei in die feinsten Details fließt.

Warum kontrollierte Aufheizraten und Haltezeiten entscheidend sind

Die Ofensteuerung verwaltet die Rampen (die Geschwindigkeit der Temperaturänderung) und die Haltezeiten (die Zeit, die bei einer bestimmten Temperatur verbracht wird).

- Rampen verhindern Thermoschock. Wenn sich eine Form zu schnell erhitzt, dehnen sich verschiedene Teile unterschiedlich schnell aus, was zu Rissen führt, die den endgültigen Guss ruinieren.

- Haltezeiten stellen sicher, dass jede Phase des Prozesses vollständig abgeschlossen wird. Eine Haltezeit bei der Entwachsungstemperatur stellt sicher, dass der größte Teil des Wachses abgelaufen ist, während eine lange Haltezeit bei der Höchsttemperatur garantiert, dass alle Kohlenstoffrückstände entfernt sind und die Form vollständig ausgehärtet ist.

Schlüsselmerkmale verstehen

Moderne Ausbrennöfen zeichnen sich durch ihre Fähigkeit aus, den gesamten Ausbrennzyklus präzise zu steuern und so Wiederholbarkeit und hohe Erfolgsquoten zu gewährleisten.

Programmierbare Steuerungen

Die Steuerung ist das Gehirn des Ofens. Sie ermöglicht es dem Benutzer, komplexe, mehrstufige Ausbrennzyklen zu programmieren, zu speichern und auszuführen. Diese Programmierbarkeit ist das wichtigste Merkmal, da sie den langen und heiklen Prozess automatisiert.

Belüftung und Luftstrom

Eine ordnungsgemäße Belüftung ist nicht verhandelbar. Sie erfüllt zwei Zwecke: die sichere Abführung der schädlichen Dämpfe, die beim Schmelzen von Wachs oder Harz entstehen, und die Zufuhr von frischem Sauerstoff in die Kammer. Ohne ausreichenden Sauerstoff verbrennen die Kohlenstoffrückstände nicht, was zu einer kontaminierten Form und einem fehlgeschlagenen Guss führt.

Gleichmäßige Wärmeverteilung

Hochwertige Öfen verfügen über Heizelemente an mehreren Seiten der Kammer. Dies stellt sicher, dass die gesamte Form, unabhängig von ihrer Position, mit gleichmäßiger Geschwindigkeit erhitzt wird. Ungleichmäßige Erwärmung ist eine Hauptursache für Formrisse.

Häufige Fallstricke, die es zu vermeiden gilt

Der Ausbrennprozess verzeiht keine Fehler. Ein Missverständnis der Ofenfunktion kann zu kostspieligen und zeitaufwändigen Fehlschlägen führen.

Unvollständiges Ausbrennen

Dies ist das häufigste Versagen. Wenn der Zyklus zu kurz ist oder nicht genügend Sauerstoff vorhanden ist, verbleiben Reste des Modellmaterials oder Kohlenstoff in der Form. Wenn geschmolzenes Metall hineingegossen wird, können diese Rückstände zu Gasporosität, Oberflächenfehlern und unvollständigen Gussteilen führen.

Formrisse

Risse werden fast immer durch Thermoschock verursacht – zu schnelles Erhitzen der Form. Die Verwendung eines voreingestellten, getesteten Programms mit langsamen, kontrollierten Aufheizraten ist der beste Weg, um dieses katastrophale Versagen zu verhindern.

Die falsche Ökonomie der Geschwindigkeit

Es kann verlockend sein, einen Ausbrennzyklus zu verkürzen, um Zeit zu sparen. Dies ist eine falsche Ökonomie. Ein einzelnes fehlerhaftes Gussteil, insbesondere bei Edelmetallen, kostet weitaus mehr an verschwendetem Material und Arbeit als die wenigen Stunden, die durch das überstürzte Ausbrennen eingespart werden.

Belüftung und Sicherheit

Die beim Ausbrennen entstehenden Dämpfe sind gesundheitsschädlich. Der Ofen muss sich in einem gut belüfteten Bereich befinden, vorzugsweise unter einer speziellen Ablufthaube. Dies ist eine entscheidende Sicherheitsanforderung, keine optionale Ergänzung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens hängt vollständig von Ihren spezifischen Materialien, Ihrem Umfang und Ihren Präzisionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Hobbyarbeiten oder Schmuck in kleinem Maßstab liegt: Ein zuverlässiges Tischmodell mit einer mehrstufigen programmierbaren Steuerung ist Ihre beste Investition. Konzentrieren Sie sich auf eine Kapazität, die zu Ihrer typischen Tiegelgröße passt.

- Wenn Ihr Hauptaugenmerk auf einem Dentallabor liegt: Wählen Sie einen Ofen, der speziell für das schnelle Ausbrennen moderner 3D-gedruckter Harze entwickelt wurde, die oft andere Ausbrennpläne und eine bessere Belüftung erfordern als traditionelles Wachs.

- Wenn Ihr Hauptaugenmerk auf industriellem Guss oder großformatiger Kunst liegt: Ihre Anforderungen deuten auf größere Standmodelle mit robuster Bauweise, fortschrittlichen Belüftungssystemen (manchmal einschließlich eines Nachbrenners zur Beseitigung von Dämpfen) und hochpräzisen Steuerungen hin.

Letztendlich ist der Ausbrennofen der stille Partner bei der Herstellung eines perfekten Gussteils, der den gesamten Prozess durch seine präzise und geduldige Steuerung der Temperatur über die Zeit ermöglicht.

Zusammenfassungstabelle:

| Ausbrennstufe | Temperaturbereich | Hauptfunktion |

|---|---|---|

| Entwachsen | 150–300 °C (300–575 °F) | Schmelzen und Ablaufen des Hauptmodellmaterials, ohne die Form zu beschädigen. |

| Verdampfung & Kohlenstoffentfernung | 730 °C+ (1350 °F+) | Rückstände verbrennen und Kohlenstoff bei richtiger Luftzufuhr verbrennen. |

| Formhärtung & Vorwärmen | Auf Höchsttemperatur gehalten | Die Form stärken und für das Gießen von geschmolzenem Metall vorwärmen. |

Erzielen Sie makellose Gussteile mit einem Ausbrennofen, der auf Ihre Bedürfnisse zugeschnitten ist. Ob Sie in der Schmuckherstellung, in Dentallaboren oder im Industrieguss tätig sind, die Präzisionsöfen von KINTEK liefern kontrollierte Erwärmung, gleichmäßige Wärmeverteilung und robuste Belüftung, um Formfehler zu beseitigen und den Gusserfolg zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen