Im Grunde genommen ist ein Tiegelofen einer der einfachsten und grundlegendsten Ofentypen, die beim Metallguss verwendet werden. Er funktioniert, indem er einen haltbaren, topfähnlichen Behälter – den Tiegel – von außen erhitzt. Das zu schmelzende Material, bekannt als Einsatzgut, wird in den Tiegel gegeben, und während sich der Behälter erhitzt, schmilzt das Einsatzgut zu einem flüssigen Zustand, bereit zum Gießen.

Ein Tiegelofen ist ein unkompliziertes und vielseitiges Werkzeug zum Schmelzen kleiner Chargen verschiedener Materialien. Sein Hauptmerkmal ist die indirekte Erwärmung, bei der die Wärmequelle das Metall nie berührt. Dies macht ihn ideal für Anwendungen, die hohe Reinheit und Flexibilität erfordern, aber weniger effizient für die großtechnische industrielle Produktion.

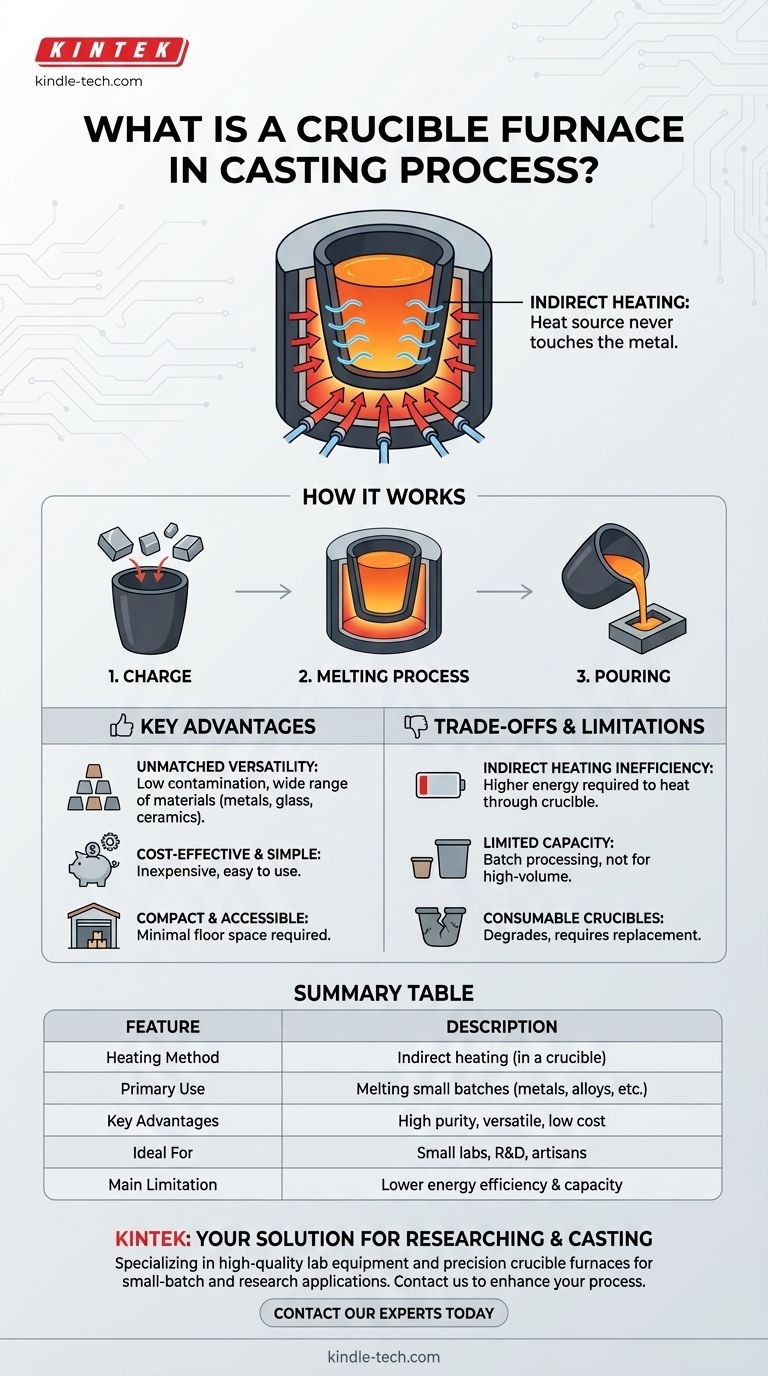

Wie ein Tiegelofen funktioniert

Die Funktionsweise eines Tiegelofens basiert auf einem einfachen Prinzip der Wärmeübertragung. Das Verständnis seiner Komponenten und seines Prozesses offenbart seine Stärken und Grenzen.

Die Kernkomponenten

Der Ofen besteht aus zwei Hauptteilen. Der erste ist der Tiegel, ein Behälter aus feuerfestem Material wie Keramik oder Ton-Graphit, der extremen Temperaturen standhält. Der zweite ist der Ofenkörper, der den Tiegel aufnimmt und die Heizquelle enthält – entweder gasbefeuerte Brenner oder elektrische Heizelemente.

Der Schmelzprozess

Der Prozess beginnt damit, dass ein fester Einsatz aus Metall oder einem anderen Material in den Tiegel gegeben wird. Die Wärme wird dann durch die Brenner oder elektrischen Elemente in der Ofenkammer erzeugt. Diese Wärme überträgt sich durch die Luft und dann durch die Wand des Tiegels auf das Material im Inneren, wodurch dessen Temperatur allmählich auf seinen Schmelzpunkt ansteigt.

Temperaturmanagement

Sobald das Material geschmolzen ist, hält der Ofen die erforderliche Temperatur aufrecht, bis es bereit ist, in eine Form gegossen zu werden. Moderne Tiegelöfen verfügen oft über präzise Temperaturregelsysteme, die es dem Bediener ermöglichen, den Prozess für verschiedene Materialien und Legierungen genau zu steuern.

Wesentliche Vorteile beim modernen Gießen

Obwohl es sich um eine der ältesten Ofenkonstruktionen handelt, bleibt der Tiegelofen aufgrund mehrerer deutlicher Vorteile, insbesondere für kleinere Betriebe, relevant.

Unübertroffene Materialvielfalt

Da das geschmolzene Material immer im Tiegel eingeschlossen ist und die Heizelemente nicht berührt, besteht ein sehr geringes Kontaminationsrisiko. Dies macht diese Öfen ausgezeichnet für das Schmelzen einer breiten Palette von Materialien, einschließlich verschiedener Metalle, Legierungen, Glas und Keramik.

Kosteneffizienz und Einfachheit

Tiegelöfen sind im Vergleich zu komplexeren Industrieöfen relativ kostengünstig in der Anschaffung und im Betrieb. Ihre einfache Bauweise macht sie benutzerfreundlich und zu einer beliebten Wahl für kleine Gießereien, Labore, Kunsthandwerker und Hobbyisten.

Kompaktes und zugängliches Design

Diese Öfen sind typischerweise kompakt und benötigen nur wenig Stellfläche. Dies macht sie perfekt geeignet für kleine Werkstätten oder Forschungsumgebungen, in denen Platz eine Hauptüberlegung ist.

Verständnis der Kompromisse und Einschränkungen

Die Einfachheit, die den Tiegelofen vorteilhaft macht, bedingt auch seine Haupteinschränkungen, insbesondere beim Hochskalieren der Produktion.

Ineffizienz der indirekten Erwärmung

Der Hauptnachteil ist die Ineffizienz der indirekten Erwärmung. Es wird eine erhebliche Energiemenge benötigt, um die Ofenkammer zu erhitzen und diese Wärme dann durch die Tiegelwand zu übertragen. Dies ist weniger energieeffizient als direkte Heizmethoden, die in größeren Industrieöfen verwendet werden.

Begrenzte Kapazität und Skalierbarkeit

Tiegel sind von Natur aus für die Chargenverarbeitung konzipiert und haben ein begrenztes Volumen. Dies macht sie unpraktisch für den Hochdurchsatz-Dauerbetrieb, der in großen Industriehütten erforderlich ist.

Abhängigkeit von Verbrauchstiegeln

Der Tiegel selbst ist ein Verbrauchsmaterial. Obwohl er aus haltbaren feuerfesten Materialien besteht, verschleißt er im Laufe der Zeit durch thermische Schocks und chemische Reaktionen mit dem geschmolzenen Metall und muss regelmäßig ausgetauscht werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Tiegelofens hängt vollständig vom Umfang und den Anforderungen Ihres Gießbetriebs ab.

- Wenn Ihr Hauptaugenmerk auf Kleinserienguss, Forschung oder künstlerischer Arbeit liegt: Ein Tiegelofen bietet eine ausgezeichnete Balance aus Kosten, Vielseitigkeit und präziser Kontrolle für eine breite Palette von Materialien.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt: Die Einschränkungen hinsichtlich Kapazität und Energieeffizienz machen einen Tiegelofen ungeeignet; fortschrittlichere Ofentypen sind erforderlich.

Letztendlich bietet die Kenntnis der Rolle des Tiegelofens eine klare Grundlage für die Bewertung aller anderen Schmelztechnologien in der Gießereiindustrie.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Heizmethode | Indirekte Erwärmung (Material befindet sich im Tiegel) |

| Hauptverwendung | Schmelzen kleiner Chargen von Metallen, Legierungen, Glas oder Keramik |

| Hauptvorteile | Hohe Materialreinheit, Vielseitigkeit, Kosteneffizienz, einfache Bedienung |

| Ideal für | Kleine Gießereien, Labore, Kunsthandwerker, Hobbyisten, F&E |

| Haupteinschränkung | Geringere Energieeffizienz und Kapazität im Vergleich zu großen Industrieöfen |

Bereit, die perfekte Schmelzlösung für Ihr Labor oder Ihre Werkstatt zu finden?

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Tiegelöfen, die für Präzision, Vielseitigkeit und Zuverlässigkeit entwickelt wurden. Ob Sie in Forschung, Entwicklung oder Kleinserienproduktion tätig sind, unsere Lösungen helfen Ihnen, reine Schmelzen und konsistente Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und wie unsere Ausrüstung Ihren Gießprozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle