Der spezialisierte Ofen zum Brennen von Keramik wird Brennofen genannt. Dies ist eine thermisch isolierte Kammer, in der roher, geformter Ton kontrolliert hohen Temperaturen ausgesetzt wird, wodurch er chemisch und physikalisch von einem zerbrechlichen Objekt in ein hartes, haltbares Keramikstück umgewandelt wird. Der Brennofen ist nicht nur ein Ofen; er ist ein grundlegendes Werkzeug, das den endgültigen Charakter, die Farbe und die Festigkeit der Keramik bestimmt.

Obwohl "Brennofen" der korrekte Begriff ist, ist das entscheidende Verständnis, dass die Art des Brennofens, den Sie verwenden – hauptsächlich elektrisch, Gas oder Holz – eine der wichtigsten künstlerischen Entscheidungen ist, die ein Töpfer trifft, und das endgültige Aussehen seiner Arbeit grundlegend bestimmt.

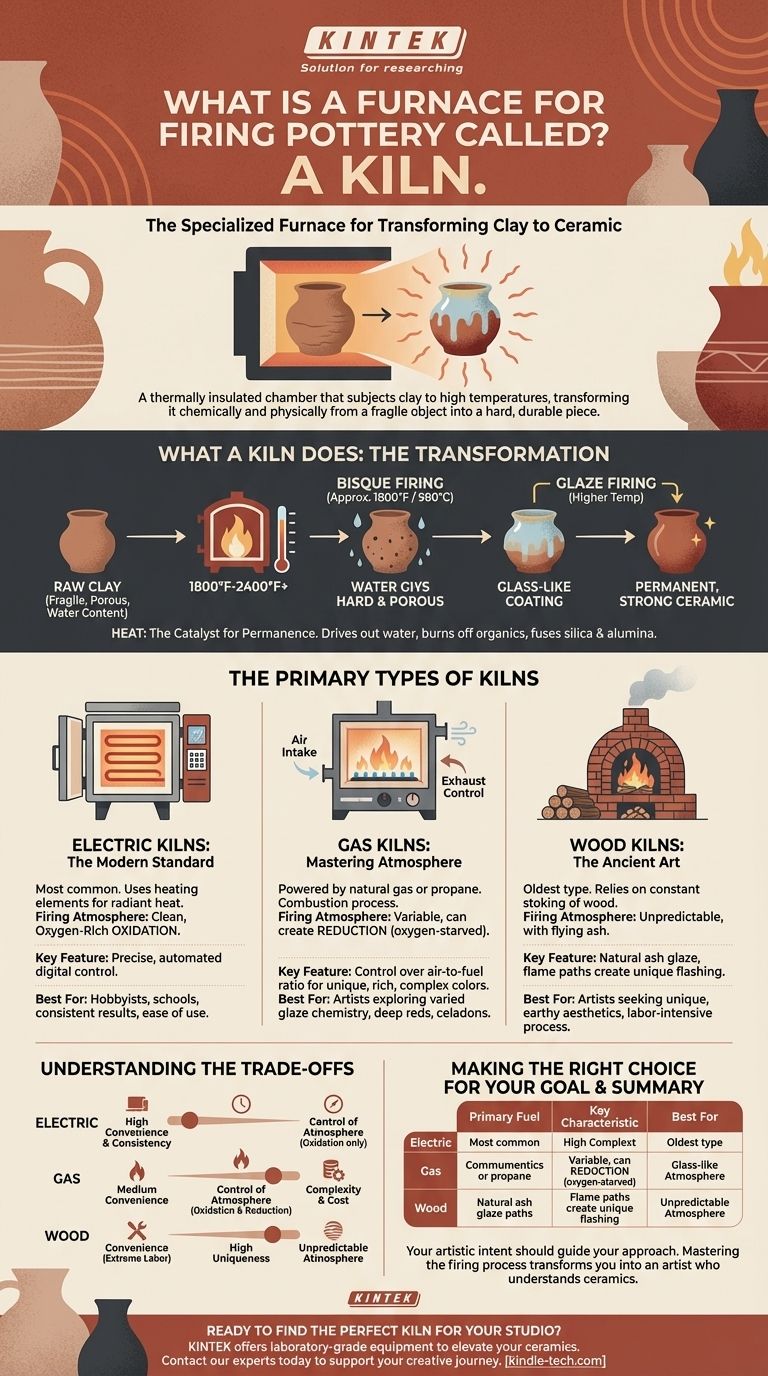

Was ein Brennofen bewirkt: Die Verwandlung von Ton zu Keramik

Der Zweck eines Brennofens ist es, einen kontrollierten Heiz- und Abkühlprozess zu steuern. Dieser Prozess entfernt alles Wasser, verschmilzt die Tonpartikel miteinander und schmilzt bei einem zweiten Brand die Glasur zu einer glasartigen Beschichtung.

Die Rolle hoher Temperaturen

Hitze ist der Katalysator für Beständigkeit. Wenn die Temperatur in einem Brennofen steigt, treibt sie Wassermoleküle aus, verbrennt organische Substanzen und bewirkt, dass die Siliziumdioxid- und Aluminiumoxidpartikel im Ton verglasen oder miteinander verschmelzen, wodurch ein neues, steinartiges Material entsteht.

Die zwei kritischen Brennphasen

Die meisten Keramiken werden zweimal gebrannt. Der erste Brand, ein Schrühbrand genannt, wird bei einer niedrigeren Temperatur (um 980 °C oder 1800 °F) durchgeführt, um den Tontopf hart und porös zu machen, bereit zum Glasieren. Der zweite, ein Glasurbrand, wird bei einer höheren Temperatur durchgeführt, um die aufgetragene Glasur zu schmelzen und den Tonkörper vollständig auszureifen.

Die primären Arten von Brennöfen

Die Methode zur Wärmeerzeugung ist das primäre Unterscheidungsmerkmal zwischen Brennöfen. Jede Art erzeugt eine andere interne Umgebung oder "Atmosphäre", die das Endergebnis dramatisch beeinflusst.

Elektrische Brennöfen: Der moderne Standard

Elektrische Brennöfen sind die häufigste Art, die in Schulen, Hobbywerkstätten und kleinen Keramikbetrieben zu finden ist. Sie verwenden Heizelemente – Spulen aus hochohmigem Draht – um Strahlungswärme zu erzeugen.

Sie werden für ihre Benutzerfreundlichkeit geschätzt, mit digitalen Steuerungen, die präzise, automatisierte Brennpläne ermöglichen. Sie brennen in einer sauberen, sauerstoffreichen Atmosphäre, bekannt als Oxidation.

Gasbrennöfen: Beherrschung der Atmosphäre

Gasbrennöfen, die mit Erdgas oder Propan betrieben werden, verbrennen Brennstoff, um Wärme zu erzeugen. Dieser Verbrennungsprozess gibt dem Töpfer eine mächtige Variable zur Kontrolle: das Luft-Brennstoff-Verhältnis.

Durch die Begrenzung des verfügbaren Sauerstoffs kann ein Töpfer eine Reduktionsatmosphäre erzeugen. Diese sauerstoffarme Umgebung zwingt Glasurchemikalien, Sauerstoff aus dem Tonkörper selbst zu suchen, wodurch dramatisch andere – und oft reichere und komplexere – Farben entstehen, als ein Elektroofen erreichen kann.

Holzbrennöfen: Die alte Kunst

Holzbefeuerte Brennöfen sind die älteste Art, die auf das ständige Nachlegen von Holz angewiesen ist, um die Temperatur aufzubauen. Diese Methode ist die arbeitsintensivste und am wenigsten vorhersehbare, kann aber Ergebnisse liefern, die auf keine andere Weise reproduzierbar sind.

Fliegende Asche schmilzt auf die Töpfe und erzeugt eine natürliche Glasur, und der Weg der Flamme erzeugt einzigartige Blitze und Farbvariationen. Das Brennen eines Holzofens ist oft ein Gemeinschaftsereignis, das Tage dauern kann.

Die Kompromisse verstehen

Die Wahl eines Brennofentyps beinhaltet das Abwägen von Bequemlichkeit, Kosten und gewünschter Ästhetik. Es gibt keine einzige "beste" Option; es gibt nur die beste Option für ein bestimmtes Ziel.

Elektrisch: Bequemlichkeit vs. atmosphärische Einschränkungen

Elektrische Brennöfen bieten unübertroffene Konsistenz und Sicherheit. Ihre ausschließlich oxidative Atmosphäre bedeutet jedoch, dass die lebendigen und oft unvorhersehbaren Effekte von Reduktionsglasuren ohne besondere Maßnahmen im Allgemeinen nicht erreichbar sind.

Gas: Kontrolle vs. Komplexität

Gasbrennöfen bieten die ultimative Kontrolle über die Atmosphäre und erschließen eine riesige Palette von Glasurmöglichkeiten. Diese Kontrolle geht auf Kosten erhöhter Komplexität, höherer Anfangsinvestitionen und erheblicher Belüftungs- und Sicherheitsanforderungen.

Holz: Einzigartigkeit vs. extreme Arbeit

Holzbefeuerung bietet die Möglichkeit, wirklich einzigartige Stücke zu schaffen, die durch den Prozess selbst geprägt sind. Diese einzigartige Schönheit wird durch immense körperliche Arbeit, ein tiefes Verständnis der Thermodynamik und die Bereitschaft, unvorhersehbare Ergebnisse zu akzeptieren, verdient.

Die richtige Wahl für Ihr Ziel treffen

Ihre künstlerische Absicht sollte Ihren Ansatz beim Brennen leiten. Zu verstehen, was jeder Brennofentyp bietet, ist der Schlüssel, um den Prozess an Ihr gewünschtes Ergebnis anzupassen.

- Wenn Ihr Hauptaugenmerk auf konsistenten Ergebnissen und einfacher Handhabung liegt: Ein elektrischer Brennofen ist Ihr bester Ausgangspunkt, um die Grundlagen zu erlernen und zuverlässige Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erforschung reicher, vielfältiger Glasurchemie liegt: Ein Gasbrennofen bietet die atmosphärische Kontrolle, die notwendig ist, um die tiefen Rottöne, Celadons und andere Effekte zu erzeugen, die mit dem Reduktionsbrand verbunden sind.

- Wenn Ihr Hauptaugenmerk auf dem künstlerischen Prozess und einzigartigen, erdigen Ästhetiken liegt: Ein Holzbrennofen bietet eine unvergleichliche, wenn auch anspruchsvolle Erfahrung, bei der der Brand selbst Teil der Kunst wird.

Die Beherrschung des Brennprozesses verwandelt Sie von jemandem, der Töpfe herstellt, in einen Künstler, der Keramik versteht.

Zusammenfassungstabelle:

| Brennofentyp | Primärer Brennstoff | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Elektrisch | Elektrizität | Saubere, oxidative Atmosphäre; präzise digitale Steuerung | Hobbyisten, Schulen, konsistente Ergebnisse |

| Gas | Erdgas / Propan | Reduktive Atmosphäre; reiche, komplexe Glasurfarben | Künstler, die vielfältige Glasurchemie erforschen |

| Holz | Holz | Einzigartige, unvorhersehbare Asche-Glasur-Effekte; arbeitsintensiver Prozess | Künstler, die einzigartige, erdige Ästhetiken und prozessorientierte Kunst suchen |

Bereit, den perfekten Brennofen für Ihr Atelier zu finden?

Ob Sie ein Hobbyist sind, der die Konsistenz eines elektrischen Brennofens sucht, oder ein professioneller Künstler, der die reichen Glasureffekte eines Gasbrennofens erforscht, KINTEK hat die Laborausrüstung, die Sie benötigen, um Ihre Keramik zu verbessern. Unser Fachwissen stellt sicher, dass Sie das richtige Werkzeug für Ihre künstlerische Vision erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Bedürfnisse zu besprechen und zu entdecken, wie KINTEK Ihre kreative Reise unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker