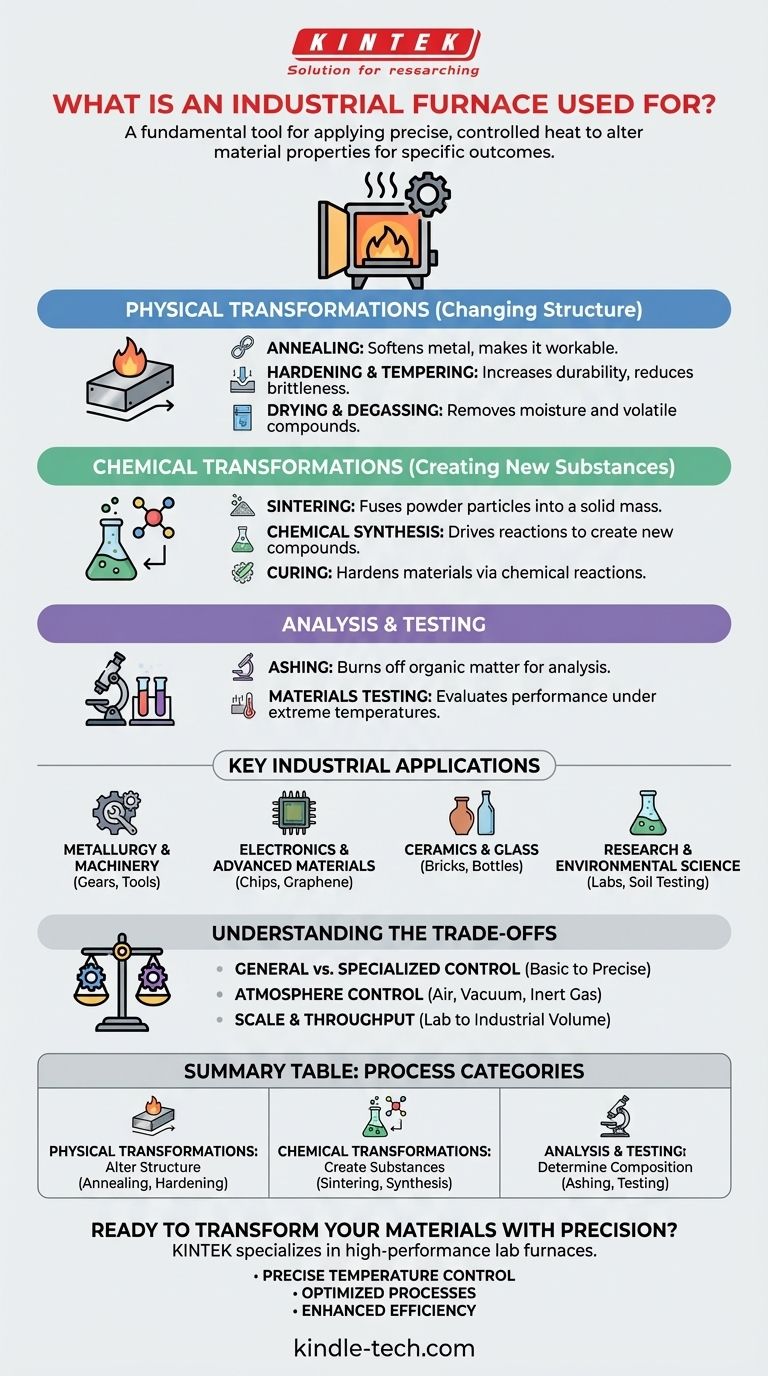

Im industriellen Kontext ist ein Ofen ein grundlegendes Gerät, das verwendet wird, um Materialien präzise und kontrolliert zu erhitzen. Sein Zweck ist es, die physikalischen oder chemischen Eigenschaften des Materials gezielt zu verändern, um ein bestimmtes Ergebnis zu erzielen, wie z. B. das Härten von Stahl, das Brennen von Keramik, die Synthese neuer chemischer Verbindungen oder die Vorbereitung von Proben für die wissenschaftliche Analyse.

Die Kernfunktion eines Industrieofens besteht nicht nur darin, Wärme zu erzeugen, sondern als Werkzeug zur Materialumwandlung zu dienen. Durch präzises Temperaturmanagement kann ein Ofen die innere Struktur eines Materials verändern, chemische Reaktionen auslösen oder eine detaillierte Analyse ermöglichen.

Die Kernfunktion: Materialien durch Wärme umwandeln

Der Wert eines Ofens liegt in seiner Fähigkeit, vorhersehbare und wünschenswerte Veränderungen in einer Vielzahl von Materialien zu ermöglichen. Diese Veränderungen lassen sich im Allgemeinen in zwei Kategorien einteilen: physikalische Transformationen und chemische Transformationen.

Physikalische Transformationen (Strukturveränderung)

Viele Prozesse nutzen Wärme, um die physikalische Struktur und die mechanischen Eigenschaften eines Materials zu verändern, ohne seine chemische Identität zu ändern.

Glühen beinhaltet das Erhitzen und anschließende langsame Abkühlen eines Materials, typischerweise Metall, um es weicher und formbarer zu machen.

Härten und Anlassen sind mehrstufige Prozesse, bei denen ein Material auf eine hohe Temperatur erhitzt und dann schnell abgekühlt (abgeschreckt) wird, um seine Härte zu erhöhen, gefolgt von einem Erhitzen bei niedrigerer Temperatur, um die Sprödigkeit zu reduzieren.

Trocknen und Entgasen nutzen kontrollierte Wärme, um Feuchtigkeit oder andere flüchtige Verbindungen aus einem Material zu entfernen, was entscheidend ist für die Herstellung von allem, von Baumaterialien bis hin zu Komponenten für Vakuumsysteme.

Chemische Transformationen (Neue Substanzen schaffen)

In anderen Anwendungen wirkt Wärme als Katalysator für chemische Reaktionen, wodurch völlig neue Materialien entstehen oder verschiedene Elemente miteinander verbunden werden.

Sintern ist ein Prozess, der Wärme nutzt, um Pulverpartikel miteinander zu verschmelzen und eine feste, kohärente Masse zu bilden. Dies ist unerlässlich für die Herstellung von Keramik, bestimmten Metallteilen und Feuerfestmaterialien.

Die chemische Synthese ist auf einen Ofen angewiesen, um die notwendige Energie für die Durchführung von Reaktionen bereitzustellen und neue Verbindungen für Industrien von der Elektronik bis zur Pharmazie zu schaffen.

Aushärten nutzt Wärme, um eine chemische Reaktion auszulösen, die ein Material, wie Polymere, Verbundwerkstoffe oder spezielle Klebstoffe, aushärtet.

Analyse und Prüfung

Öfen sind auch unverzichtbare Werkzeuge in Labor- und Qualitätskontrolleinrichtungen.

Beim Veraschen wird ein Ofen verwendet, um alle organischen Substanzen aus einer Probe zu verbrennen, sodass nur der anorganische Rückstand zur Analyse übrig bleibt. Dies ist in der Lebensmittelwissenschaft, Umweltprüfung und geologischen Forschung üblich.

Die Materialprüfung für Industrien wie die Luft- und Raumfahrt erfordert Öfen, um zu sehen, wie neue Legierungen oder Keramiken unter extremen Temperaturen funktionieren und so ihre Betriebsumgebung simulieren.

Wichtige industrielle Anwendungen

Die Vielseitigkeit der Wärmebehandlung bedeutet, dass Öfen in nahezu jedem wichtigen Industrie- und Forschungsbereich zu finden sind.

Metallurgie und Maschinenbau

Öfen sind das Rückgrat der Metallindustrie. Sie werden zum Glühen von Rohmetall verwendet, um es bearbeitbar zu machen, zum Härten von Maschinenteilen und Werkzeugen, um sie haltbar zu machen, und zum Sintern von Metallpulvern, um komplexe Komponenten herzustellen.

Elektronik und fortschrittliche Materialien

Die Produktion moderner Elektronik ist stark auf hochspezialisierte Rohröfen angewiesen. Sie schaffen die kontrollierten Hochtemperaturumgebungen, die für die Herstellung von Halbleitern, Festoxidbrennstoffzellen und fortschrittlichen Materialien wie Graphen und Polymerverbundwerkstoffen benötigt werden.

Keramik, Glas und Baustoffe

Dies ist eine traditionelle, aber entscheidende Anwendung. Öfen werden zum Brennen von Ton zur Herstellung von Keramik und Ziegeln, zum Schmelzen von Rohstoffen zur Glasherstellung und zum Rösten von Pulvern zur Zementherstellung verwendet.

Forschung und Umweltwissenschaft

An Universitäten und Forschungsinstituten ermöglichen Öfen Hochtemperaturexperimente für Materialwissenschaft und Ingenieurwesen. Sie werden auch in Umweltlaboren für Wasser-, Abfall- und Bodenuntersuchungen sowie im Energiesektor für die Öl- und Gasanalyse eingesetzt.

Die Kompromisse verstehen

Die Wahl eines Ofens ist mehr als nur die Auswahl einer maximalen Temperatur; sie erfordert die Anpassung der Ausrüstung an den Prozess.

Allzweck vs. Spezialisierte Steuerung

Ein einfacher Kammerofen kann für grundlegendes Trocknen oder Veraschen ausreichen. Die Herstellung eines Halbleiters erfordert jedoch einen hochspezialisierten Rohrofen mit außergewöhnlich präziser Temperaturgleichmäßigkeit und programmierbaren Heiz- und Kühlzyklen.

Atmosphärenkontrolle

Viele fortschrittliche Prozesse können nicht in normaler Luft durchgeführt werden. Prozesse wie das Vakuumlöten oder das Sintern empfindlicher Materialien erfordern, dass die Ofenkammer entweder ein Vakuum ist oder mit einem Inertgas wie Argon gefüllt wird, um Oxidation und unerwünschte chemische Reaktionen zu verhindern. Dies erhöht die Komplexität und die Kosten erheblich.

Maßstab und Durchsatz

Ein kleiner Rohrofen in einem Forschungslabor kann nur wenige Gramm Material gleichzeitig verarbeiten. Im Gegensatz dazu ist ein Industrieofen zum Glühen von Stahlcoils oder zum Brennen von Ziegeln eine massive Anlage, die für kontinuierliche Hochvolumenproduktion ausgelegt ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ziel bestimmt die Art des Ofenprozesses, den Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Eigenschaften eines Materials liegt: Sie werden Prozesse wie Glühen, Härten und Anlassen verwenden, um es stärker, weicher oder haltbarer zu machen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines neuen festen Objekts oder einer Verbindung liegt: Sie werden sich auf Sintern, chemische Synthese oder Aushärten verlassen, um Partikel und Moleküle miteinander zu verbinden.

- Wenn Ihr Hauptaugenmerk auf der Analyse der Zusammensetzung einer Probe liegt: Sie werden einen Ofen für Prozesse wie Veraschen oder Hochtemperatur-Materialprüfung verwenden, um dessen grundlegende Zusammensetzung zu verstehen.

Letztendlich ist der Industrieofen ein leistungsstarkes und präzises Instrument zur Veränderung der Natur der Materie.

Zusammenfassungstabelle:

| Prozesskategorie | Schlüsselprozesse | Primäres Ziel |

|---|---|---|

| Physikalische Transformationen | Glühen, Härten, Trocknen | Materialstruktur & -eigenschaften ändern |

| Chemische Transformationen | Sintern, Synthese, Aushärten | Neue Substanzen oder Bindungen schaffen |

| Analyse & Prüfung | Veraschen, Materialprüfung | Zusammensetzung oder Leistung bestimmen |

Bereit, Ihre Materialien präzise zu transformieren?

Ob Ihr Ziel darin besteht, eine Metalllegierung zu härten, eine Keramikkomponente zu sintern oder Proben für kritische Analysen vorzubereiten, der richtige Ofen ist der Schlüssel zu Ihrem Erfolg. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laboröfen und -geräten, die auf Ihre spezifischen industriellen oder Forschungsanforderungen zugeschnitten sind.

Wir helfen Ihnen, Folgendes zu erreichen:

- Präzise Temperaturkontrolle für konsistente, zuverlässige Ergebnisse.

- Optimierte Prozesse für Glühen, Sintern, Veraschen und mehr.

- Erhöhte Effizienz in Ihrem Labor oder Ihrer Produktionslinie.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für die Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die höchste Temperatur eines Ofens? Die Grenzen extremer Hitze erschließen

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution

- Ist ein Muffelofen ein Vakuumofen? Die Wahl der richtigen Hochtemperaturlösung für Ihr Labor

- Bei welcher Temperatur sollte ein Ofen betrieben werden? Von Wohnkomfort bis hin zu industriellen Prozessen

- Was ist das Hauptmerkmal eines Muffelofens? Reine, kontaminationsfreie Erwärmung