Im Kern ist ein Hochtemperaturofen ein Spezialwerkzeug zur Umwandlung von Materialien. Diese Öfen werden sowohl in der wissenschaftlichen Forschung als auch in der industriellen Fertigung für Prozesse wie das Sintern technischer Keramiken, das Schmelzen von Metallen zur Herstellung von Legierungen und die Durchführung kritischer Wärmebehandlungen, die die Grundeigenschaften eines Materials verändern, eingesetzt. Dies erreichen sie durch die Schaffung einer präzise kontrollierten Umgebung bei extremen Temperaturen, die oft 1500 °C übersteigen.

Der wahre Zweck eines Hochtemperaturofens besteht nicht nur darin, ein Objekt zu erhitzen, sondern seine chemische und physikalische Struktur grundlegend zu verändern. Er ist ein Instrument für die Werkstofftechnik, das die Herstellung fortschrittlicher Materialien mit spezifischen, hochleistungsfähigen Eigenschaften ermöglicht.

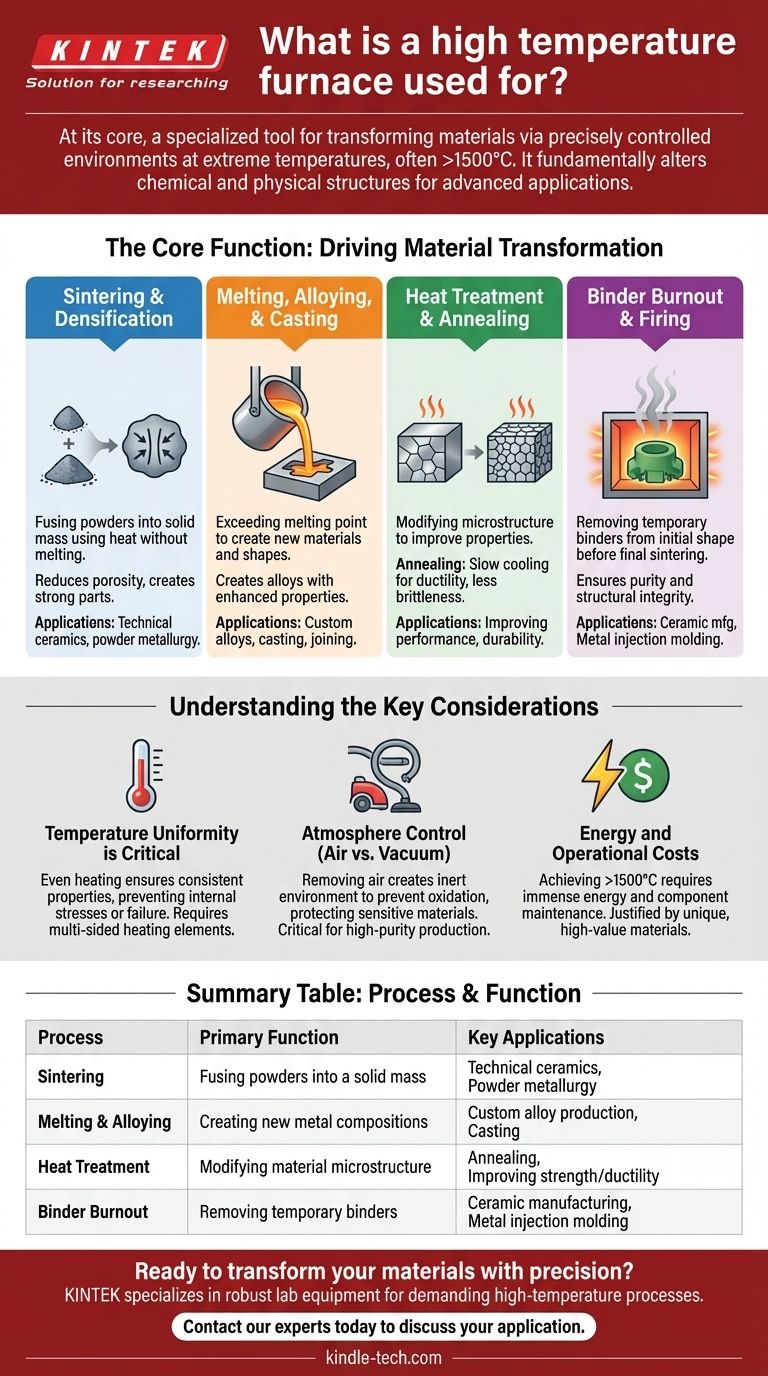

Die Kernfunktion: Materialumwandlung vorantreiben

Ein Hochtemperaturofen liefert die Energie, die erforderlich ist, um die atomare und molekulare Struktur eines Materials neu anzuordnen. Dies ermöglicht mehrere wichtige industrielle und wissenschaftliche Prozesse.

Sintern und Verdichten

Sintern ist der Prozess des Verschmelzens von Pulvern zu einer festen, dichten Masse mithilfe von Wärme, ohne sie vollständig zu schmelzen. Dies ist ein Eckpfeiler der modernen Materialwissenschaft.

Hochtemperaturofen liefern die notwendige thermische Energie, um die Partikel miteinander zu verbinden, wodurch die Porosität reduziert und ein starkes, kohärentes Teil entsteht. Dies ist für die Herstellung von technischer Keramik und Teilen mittels Pulvermetallurgie unerlässlich.

Schmelzen, Legieren und Gießen

Bei Metallen werden diese Öfen verwendet, um den Schmelzpunkt des Materials zu überschreiten. Dies ermöglicht die Schaffung neuer Materialien und Formen.

Durch das Zusammenschmelzen verschiedener Metalle können Hersteller Legierungen mit verbesserten Eigenschaften wie überlegener Festigkeit oder Korrosionsbeständigkeit herstellen. Das geschmolzene Material kann dann in eine bestimmte Form gegossen oder in anderen Hochtemperatur-Verbindungsprozessen verwendet werden.

Wärmebehandlung und Glühen

Die Wärmebehandlung verändert die Mikrostruktur eines Materials, um seine Eigenschaften zu verbessern. Glühen beispielsweise beinhaltet das Erhitzen eines Metalls und das anschließende langsame Abkühlen, um es weniger spröde und duktiler zu machen.

Diese Prozesse verändern zwar nicht die Form des Materials, verfeinern aber seine innere Struktur und verbessern die Leistung und Haltbarkeit für anspruchsvolle Anwendungen.

Entbindern und Brennen

Bei Prozessen wie der Keramikherstellung oder dem Metallspritzguss wird ein temporäres „Bindemittel“ verwendet, um die Form des Materials im Anfangs- oder „Grün“-Zustand zu halten.

Ein Hochtemperaturofen wird in einer Vorstufe verwendet, um dieses Bindemittel vorsichtig auszubrennen, bevor die endgültige Brenn- oder Sinterstufe erfolgt, um sicherzustellen, dass das Endteil rein und strukturell intakt ist.

Wichtige Überlegungen verstehen

Obwohl sie leistungsstark sind, erfordert der Betrieb eines Hochtemperaturofens eine sorgfältige Kontrolle mehrerer Variablen. Der Erfolg jedes Prozesses hängt von der präzisen Steuerung dieser Faktoren ab.

Temperaturuniformität ist entscheidend

Damit ein Material durchgehend konsistente Eigenschaften aufweist, muss es gleichmäßig erhitzt werden. Hochwertige Öfen verwenden Heizelemente an mehreren Seiten der Kammer, um eine ausgezeichnete thermische Gleichmäßigkeit zu gewährleisten.

Jede signifikante Temperaturabweichung kann zu inneren Spannungen, Schwachstellen oder einem fehlerhaften Teil führen, wodurch die Gleichmäßigkeit eine nicht verhandelbare Anforderung für Hochleistungsmaterialien ist.

Atmosphärenkontrolle (Luft vs. Vakuum)

Viele Materialien reagieren bei hohen Temperaturen mit Sauerstoff, was zu unerwünschter Oxidation führt, die ihre Eigenschaften beeinträchtigt.

Aus diesem Grund sind Hochvakuumöfen von entscheidender Bedeutung. Durch das Entfernen der Luft erzeugen sie eine inerte Umgebung, die empfindliche Materialien während der Verarbeitung schützt und die Herstellung hochreiner Metalle und fortschrittlicher Keramiken ermöglicht.

Energie- und Betriebskosten

Das Erreichen und Halten von Temperaturen über 1500 °C erfordert eine immense Energiemenge. Die Betriebskosten, sowohl in Bezug auf den Stromverbrauch als auch auf die Wartung hochentwickelter Komponenten, sind ein wesentlicher Faktor.

Diese hohen Kosten werden durch die einzigartigen Fähigkeiten und die hochwertigen Materialien gerechtfertigt, die diese Öfen produzieren.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Prozess, den Sie anwenden, hängt vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, dichte, feste Teile aus Pulvern herzustellen: Sintern ist der richtige Prozess für Keramik- und Pulvermetallurgieanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Metallzusammensetzungen liegt: Schmelzen und Legieren sind die wesentlichen Prozesse für die Entwicklung kundenspezifischer Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Eigenschaften eines vorhandenen Festkörpers liegt: Wärmebehandlungsprozesse wie das Glühen modifizieren die innere Struktur des Materials.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung von Materialien liegt: Ein vielseitiger Laborofen, der eine präzise Kontrolle über Temperatur und Atmosphäre ermöglicht, ist das unverzichtbare Werkzeug für Innovationen.

Die Beherrschung von Hochtemperaturprozessen ist grundlegend für den Fortschritt in der Materialwissenschaft und Werkstofftechnik.

Zusammenfassungstabelle:

| Prozess | Hauptfunktion | Schlüsselanwendungen |

|---|---|---|

| Sintern | Verschmelzen von Pulvern zu einer festen Masse | Technische Keramik, Pulvermetallurgie |

| Schmelzen & Legieren | Herstellung neuer Metallzusammensetzungen | Herstellung kundenspezifischer Legierungen, Gießen |

| Wärmebehandlung | Modifikation der Materialmikrostruktur | Glühen, Verbesserung von Festigkeit/Duktilität |

| Entbindern | Entfernen temporärer Bindemittel | Keramikherstellung, Metallspritzguss |

Bereit, Ihre Materialien präzise zu transformieren?

Ob Ihr Ziel das Sintern fortschrittlicher Keramiken, die Entwicklung neuer Legierungen oder die präzise Wärmebehandlung ist, der richtige Hochtemperaturofen ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für anspruchsvolle Hochtemperaturprozesse.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen. Wir helfen Ihnen bei der Auswahl des perfekten Ofens, um eine überlegene thermische Gleichmäßigkeit, Atmosphärenkontrolle und die von Ihnen benötigten Materialeigenschaften zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle