Im Kern ist ein Hochtemperatur-Inertgasofen ein spezieller Ofen, der Materialien in einer Umgebung ohne Sauerstoff und andere reaktive Gase erhitzt. Sein Zweck ist es, Wärmebehandlungsprozesse wie Löten, Sintern oder Glühen durchzuführen, ohne unerwünschte chemische Reaktionen, hauptsächlich Oxidation, zu verursachen. Diese kontrollierte Umgebung stellt sicher, dass die chemische Zusammensetzung und die strukturelle Integrität des Materials erhalten bleiben.

Die grundlegende Herausforderung bei der Hochtemperaturverarbeitung besteht darin, dass Wärme chemische Reaktionen beschleunigt und der Sauerstoff in unserer Luft hochreaktiv ist. Ein Inertgasofen löst dies, indem er die Luft durch ein nicht-reaktives Gas ersetzt und so eine sichere, neutrale Umgebung für das Material schafft.

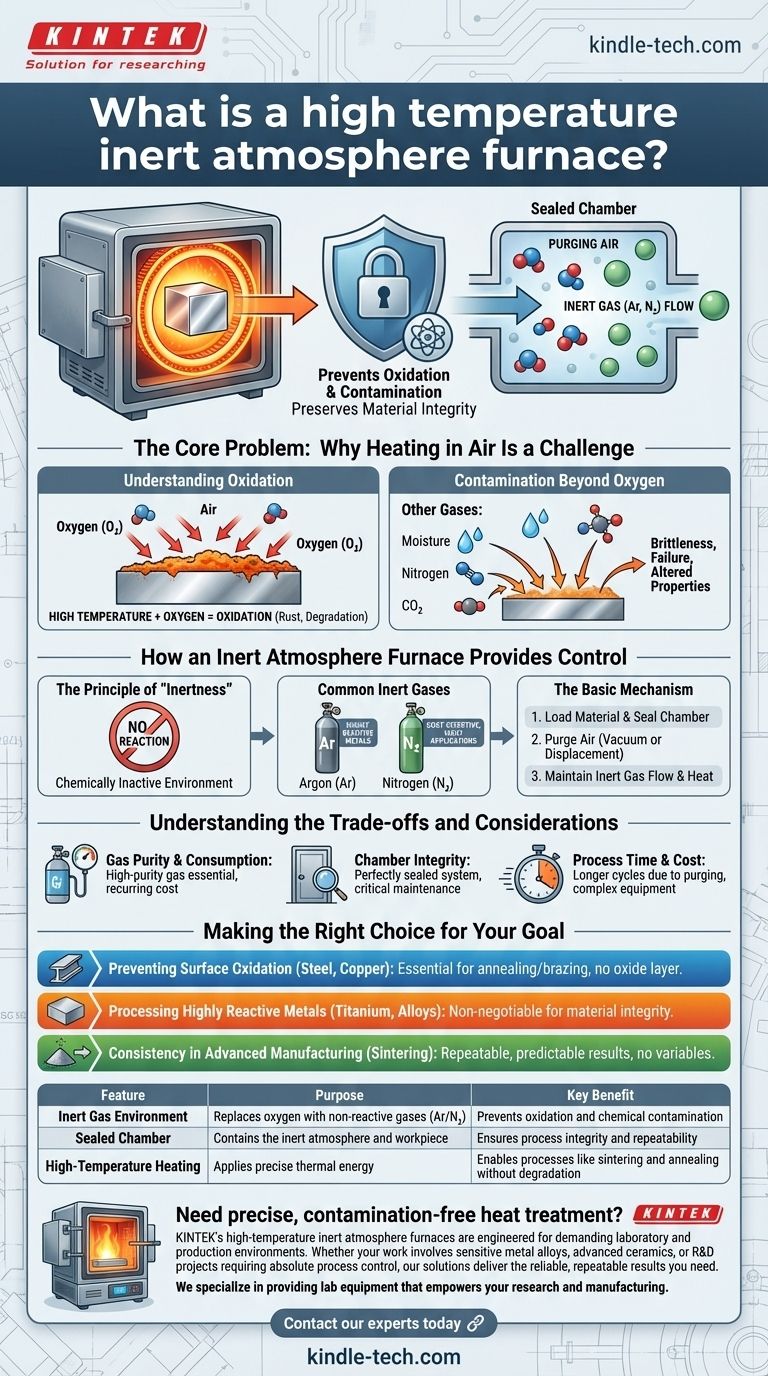

Das Kernproblem: Warum Erhitzen an der Luft eine Herausforderung ist

Wenn Sie Materialien auf Hunderte oder sogar Tausende von Grad erhitzen müssen, wird die umgebende Atmosphäre zu einem kritischen Faktor. Dies an der offenen Luft zu tun, führt zu erheblichen, oft zerstörerischen Variablen.

Oxidation verstehen

Bei hohen Temperaturen reagiert Sauerstoff in der Luft aggressiv mit der Oberfläche der meisten Materialien. Dieser Prozess ist die Oxidation.

Eine langsame Version davon sehen wir als Rost an Eisen, aber hohe Hitze wirkt als starker Katalysator. Dies kann das Material schwächen, seine elektrischen Eigenschaften verändern oder einfach seine Oberflächengüte ruinieren.

Verunreinigungen jenseits von Sauerstoff

Luft ist nicht nur Sauerstoff. Sie enthält auch Feuchtigkeit, Stickstoff, Kohlendioxid und andere Spurenelemente.

Abhängig vom Material und der Temperatur können diese Gase auch mit dem Werkstück reagieren, was zu Verunreinigungen, Sprödigkeit oder dem Nichterreichen der gewünschten Materialeigenschaften führen kann.

Wie ein Inertgasofen Kontrolle bietet

Dieser Ofentyp wurde speziell entwickelt, um die Variable einer reaktiven Atmosphäre zu eliminieren. Er gibt den Bedienern präzise Kontrolle über die chemische Umgebung.

Das Prinzip der "Inertheit"

Der Begriff inert bedeutet chemisch inaktiv. Der Ofen schafft diese Umgebung, indem er die Umgebungsluft aus einer versiegelten Kammer entfernt und sie durch ein Gas ersetzt, das nicht mit dem erhitzten Material reagiert.

Dies verhindert Oxidation und andere unerwünschte Reaktionen und isoliert den Prozess auf die Auswirkungen der Wärme allein.

Gängige Inertgase

Die am häufigsten verwendeten Gase sind Argon (Ar) und Stickstoff (N₂).

Argon ist völlig inert und die erste Wahl für hochreaktive Metalle oder die empfindlichsten Prozesse. Stickstoff ist technisch weniger inert als Argon, aber für viele Anwendungen geeignet und oft kostengünstiger.

Der grundlegende Mechanismus

Der Prozess umfasst einige wichtige Schritte. Zuerst wird das Material in eine dicht verschlossene Kammer gelegt. Zweitens wird die Luft entfernt, entweder durch eine Vakuumpumpe oder durch "Spülen" – das Fluten der Kammer mit dem Inertgas, um die leichtere Luft zu verdrängen.

Schließlich wird ein gleichmäßiger, niedriger Gasstrom des Inertgases aufrechterhalten, während die Heizelemente die Kammer auf die Zieltemperatur bringen.

Abwägungen und Überlegungen verstehen

Obwohl unglaublich nützlich, stellen diese Öfen im Vergleich zu einem Standardofen eigene betriebliche Anforderungen und Komplexitäten dar.

Gasreinheit und -verbrauch

Die Wirksamkeit des Prozesses hängt direkt von der Reinheit des Inertgases ab. Selbst ein geringer Prozentsatz Sauerstoff kann das Ergebnis beeinträchtigen. Dies führt zu wiederkehrenden Betriebskosten für hochreine Gasflaschen oder -generatoren.

Kammerintegrität

Das gesamte System hängt davon ab, dass die Kammer perfekt abgedichtet ist. Jedes Leck, egal wie klein, lässt Sauerstoff eindringen und macht den Zweck der Inertatmosphäre zunichte. Regelmäßige Wartung und Dichtigkeitsprüfungen sind entscheidend.

Prozesszeit und Kosten

Das Spülen der Kammer von Luft nimmt Zeit in Anspruch, was die Gesamtzykluszeit einer Wärmebehandlung verlängert. Die Ausrüstung selbst ist aufgrund der Notwendigkeit von versiegelten Kammern, Gasversorgungssystemen und präzisen Steuerungen auch komplexer und teurer als ein Standardofen.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung einer Inertatmosphäre ist nicht nur ein Merkmal; es ist eine Lösung für spezifische Probleme der Materialverarbeitung. Die Entscheidung für die Verwendung sollte direkt an Ihr gewünschtes Ergebnis gebunden sein.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenoxidation bei Metallen wie Stahl oder Kupfer liegt: Eine Inertatmosphäre ist unerlässlich für das Glühen oder Löten ohne die Bildung einer zerstörerischen Oxidschicht.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan oder bestimmter Legierungen liegt: Eine hochreine Inertgasumgebung ist unerlässlich, um einen katastrophalen Verlust der Materialintegrität zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Konsistenz in der fortschrittlichen Fertigung liegt (z. B. Sintern von Metallpulvern): Die kontrollierte Umgebung eines Inertofens eliminiert atmosphärische Variablen und gewährleistet wiederholbare und vorhersagbare Ergebnisse.

Letztendlich bietet ein Inertgasofen die notwendige Kontrolle, um Materialien mit Wärme zu verändern, ohne ihre grundlegenden Eigenschaften zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Zweck | Hauptvorteil |

|---|---|---|

| Inertgasumgebung | Ersetzt Sauerstoff durch nicht-reaktive Gase (Argon/Stickstoff) | Verhindert Oxidation und chemische Verunreinigungen |

| Abgedichtete Kammer | Enthält die Inertatmosphäre und das Werkstück | Gewährleistet Prozessintegrität und Wiederholbarkeit |

| Hochtemperaturheizung | Führt Materialien präzise thermische Energie zu | Ermöglicht Prozesse wie Sintern und Glühen ohne Materialdegradation |

Benötigen Sie eine präzise, kontaminationsfreie Wärmebehandlung?

Die Hochtemperatur-Inertgasöfen von KINTEK sind für anspruchsvolle Labor- und Produktionsumgebungen konzipiert. Ob Ihre Arbeit empfindliche Metalllegierungen, fortschrittliche Keramiken oder F&E-Projekte erfordert, die absolute Prozesskontrolle benötigen, unsere Lösungen liefern die zuverlässigen, wiederholbaren Ergebnisse, die Sie brauchen.

Wir sind spezialisiert auf die Bereitstellung von Laborgeräten, die Ihre Forschung und Fertigung unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Inertgasofen Ihre spezifischen Herausforderungen bei der Materialverarbeitung lösen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit