Ein Pressenofen ist ein spezialisierter Industrieofen, der gleichzeitig sowohl hohe Temperatur als auch erheblichen mechanischen Druck auf ein Material ausübt. Diese Doppelfunktion wird in einer hochkontrollierten Umgebung durchgeführt, oft unter Vakuum oder in einer spezifischen Inertgasatmosphäre. Der Zweck ist nicht nur das Schmelzen eines Materials, sondern dessen Sintern, Verdichten oder Verbinden zu einer festen Komponente mit hoher Integrität.

Das definierende Merkmal eines Pressenofens ist seine Doppelfunktionsfähigkeit: die Anwendung intensiver Hitze und mechanischer Kraft in einer kontrollierten Umgebung. Diese einzigartige Kombination dient nicht nur dem Schmelzen, sondern der grundlegenden Veränderung der Dichte und Struktur eines Materials, wobei Partikel zu einer festen Hochleistungskomponente verschmolzen werden.

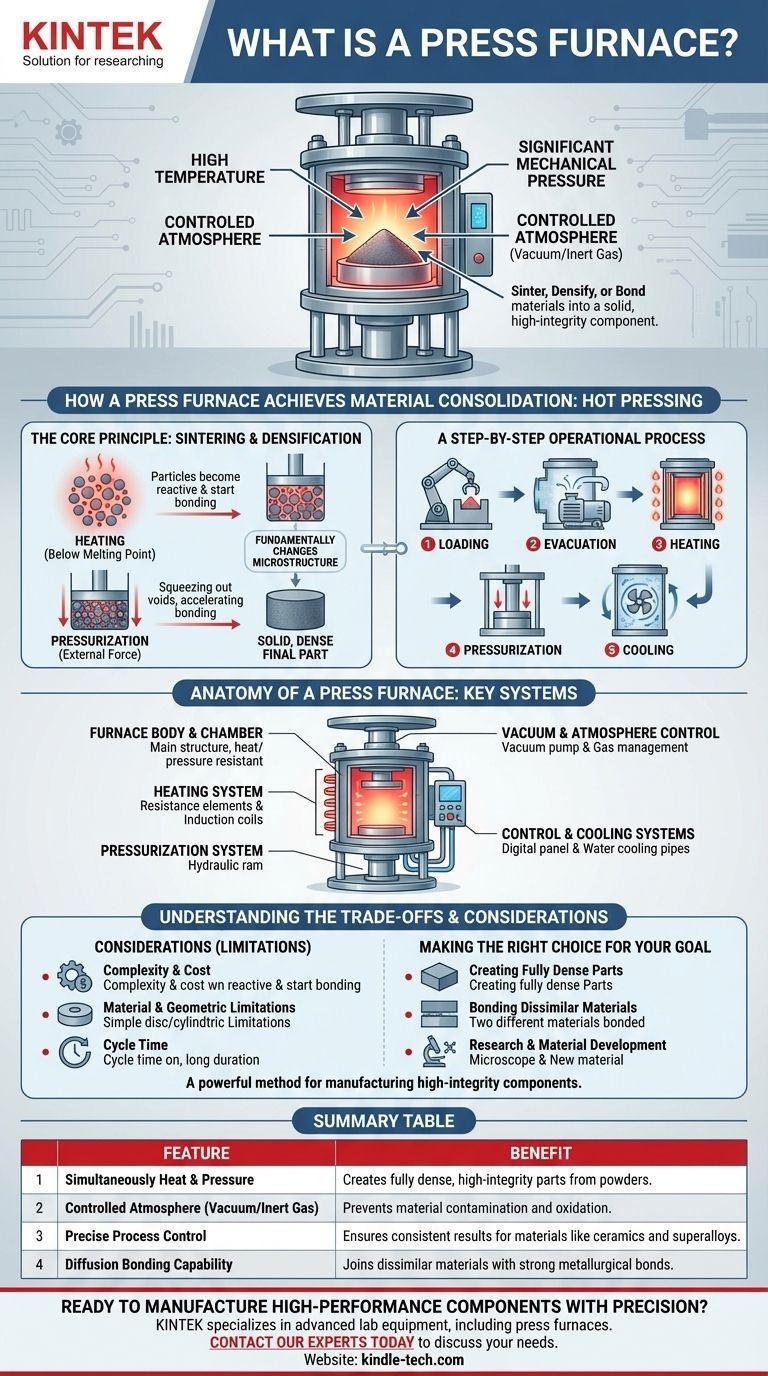

Wie ein Pressenofen die Materialkonsolidierung erreicht

Ein Pressenofen arbeitet nach dem Prinzip des Heißpressens, einem Prozess, der die Mikrostruktur eines Materials grundlegend verändert. Am häufigsten wird er verwendet, um Pulver in vollständig dichte Festkörper umzuwandeln.

Das Kernprinzip: Sintern und Verdichten

Der Prozess beginnt mit dem Erhitzen des Materials, typischerweise eines Keramik- oder Metallpulvers, auf eine Temperatur unterhalb seines Schmelzpunkts. Diese Hitze macht die einzelnen Partikel reaktiver und ermöglicht es ihnen, sich dort zu verbinden, wo sie sich berühren.

Gleichzeitig übt das Drucksystem eine äußere Kraft aus. Diese Kraft verdichtet die Partikel, presst die Hohlräume und Poren zwischen ihnen heraus und beschleunigt den Bindungsprozess. Das Ergebnis ist ein fester, dichter Endteil.

Ein schrittweiser Betriebsprozess

Obwohl die spezifischen Parameter variieren, folgt der allgemeine Arbeitsablauf eines Heißpressenofens einer klaren Abfolge:

- Beschickung: Das Rohmaterial (z. B. Keramikpulver in einer Form) wird in die Ofenkammer eingebracht.

- Evakuierung: Die Kammer wird evakuiert, um ein Vakuum zu erzeugen und Sauerstoff sowie andere Gase zu entfernen, die das Material bei hohen Temperaturen verunreinigen könnten.

- Erhitzen: Das Heizsystem bringt das Material auf die Ziel-Prozesstemperatur.

- Druckbeaufschlagung: Das Drucksystem übt eine vordefinierte Kraft für eine bestimmte Dauer aus.

- Abkühlen: Nach Abschluss des Zyklus wird das Teil kontrolliert abgekühlt, oft unter Verwendung eines zirkulierenden Inertgases, bevor es entnommen wird.

Anatomie eines Pressenofens: Schlüsselsysteme

Ein Pressenofen ist eine komplexe Maschine, die mehrere kritische Systeme integriert, um eine präzise Kontrolle über die Fertigungsumgebung zu gewährleisten.

Ofenkörper und Kammer

Dies ist das Hauptgehäuse, das die Heizzone und das Werkstück umschließt. Es ist so konstruiert, dass es extremen Temperaturen, hohem Druck und tiefen Vakuumzuständen standhält.

Das Heizsystem

Das Heizsystem liefert die thermische Energie für den Prozess. Dies wird häufig durch elektrische Widerstandsheizelemente erreicht, die für eine gleichmäßige Erwärmung um die Kammer herum angeordnet sind. In einigen fortschrittlichen Öfen wird die Induktionserwärmung verwendet, bei der ein elektromagnetisches Feld das leitfähige Material oder die Form direkt erhitzt, ohne die gesamte Kammer zu erwärmen.

Das Drucksystem

Dies ist das System, das das „Pressen“ im Pressenofen definiert. Es handelt sich typischerweise um einen hydraulischen oder elektromechanischen Stößel, der eine kontrollierte, komprimierende Kraft auf das Material im Ofen ausübt.

Das Vakuum- und Atmosphärenkontrollsystem

Dieses System ist für die Schaffung der kontrollierten Umgebung verantwortlich. Eine leistungsstarke Vakuumpumpe entfernt die Umgebungsluft, während ein Gasmanagementsystem spezifische Inertgase wie Argon oder Stickstoff zuführen kann, um das Material vor Oxidation zu schützen oder beim schnellen Abkühlen zu helfen.

Das Steuerungs- und Kühlsystem

Ein hochentwickeltes Steuerungssystem verwaltet und synchronisiert alle Variablen, einschließlich der Temperaturrampenraten, der Druckanwendung und der Vakuumniveaus. Ein Wasserkühlsystem zirkuliert Wasser durch den Ofenkörper, um ihn vor der intensiven Innenhitze zu schützen und die Betriebssicherheit zu gewährleisten.

Verständnis der Kompromisse und Überlegungen

Obwohl sie leistungsstark sind, sind Pressenöfen spezialisierte Werkzeuge mit spezifischen Einschränkungen, die es zu verstehen gilt.

Komplexität und Kosten

Dies sind hochkomplexe und teure Geräte. Die Notwendigkeit, Hochtemperatur-, Hochdruck- und Hochvakuumsysteme in einer einzigen Maschine zu integrieren, treibt sowohl die Anfangsinvestition als auch die laufenden Wartungskosten in die Höhe.

Material- und Geometriebeschränkungen

Heißpressen eignet sich am besten für die Herstellung von Teilen mit relativ einfachen Geometrien, wie Scheiben, Blöcken oder Zylindern. Die uniaxial (einseitige) Natur der Presskraft macht es schwierig, komplexe dreidimensionale Formen mit inneren Merkmalen herzustellen.

Zykluszeit

Der Prozess des Erzeugens eines Vakuums, des langsamen Aufheizens auf Temperatur, des Haltens für die erforderliche Dauer und des anschließenden sorgfältigen Abkühlens kann mehrere Stunden dauern. Dies macht das Heißpressen zu einem relativ geringvolumigen Herstellungsprozess im Vergleich zu Methoden wie dem Metallpulverspritzen oder dem Gießen.

Die richtige Wahl für Ihr Ziel treffen

Ein Pressenofen ist keine universelle Lösung, aber er ist ein unverzichtbares Werkzeug, um bestimmte Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung vollständig dichter Hochleistungsteile liegt: Ein Pressenofen ist das ideale Werkzeug, um nahezu 100%ige Dichte in Materialien wie fortschrittlichen Keramiken, Superlegierungen oder metallmatrixverstärkten Verbundwerkstoffen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verbindung unterschiedlicher Materialien liegt: Die Kombination aus Hitze und Druck macht den Ofen äußerst effektiv für die Diffusionsschweißung, wodurch starke metallurgische Verbindungen zwischen verschiedenen Metallen oder Materialien entstehen, die nicht geschweißt werden können.

- Wenn Ihr Hauptaugenmerk auf Forschung und Materialentwicklung liegt: Die präzise Kontrolle über Temperatur, Druck und Atmosphäre macht ihn zu einem unschätzbaren Instrument für die Entwicklung neuer Legierungen und Verbundwerkstoffe mit einzigartigen Eigenschaften.

Letztendlich bietet ein Pressenofen eine leistungsstarke Methode zur Herstellung von Komponenten mit hoher Integrität, die durch reines Erhitzen oder reines Pressen nicht hergestellt werden könnten.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Gleichzeitige Wärme & Druck | Erzeugt vollständig dichte Teile mit hoher Integrität aus Pulvern. |

| Kontrollierte Atmosphäre (Vakuum/Inertgas) | Verhindert Materialkontamination und Oxidation. |

| Präzise Prozesskontrolle | Gewährleistet konsistente Ergebnisse für Materialien wie Keramiken und Superlegierungen. |

| Diffusionsschweißfähigkeit | Verbindet unterschiedliche Materialien mit starken metallurgischen Bindungen. |

Bereit, Hochleistungskomponenten präzise herzustellen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Pressenöfen, um Ihren spezifischen Anforderungen in der Materialentwicklung und -produktion gerecht zu werden. Ob Sie mit fortschrittlichen Keramiken, Superlegierungen oder Verbundwerkstoffen arbeiten, unsere Expertise stellt sicher, dass Sie eine überlegene Verdichtung und Materialleistung erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Pressenofen die Fähigkeiten Ihres Labors erweitern und Ihre Forschung oder Produktion voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Hochdruck-Rohröfen für Laboratorien

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

Andere fragen auch

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Wie beeinflusst der Axialdruck in Vakuum-Warmpressöfen Diamant/Aluminium-Verbundwerkstoffe? Optimierung der Mikrostruktur

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens zum Sintern von CNT/Cu-Verbundwerkstoffen? Überlegene Dichte & Bindung

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Welche Rolle spielt eine Vakuum-Heißpressanlage bei der Herstellung von Al-20% Si/Graphit? Erreichen einer nahezu theoretischen Dichte