Im Kern ist ein Abschreckofen ein integriertes System zur Wärmebehandlung von Werkstoffen, meist Metallen. Er besteht aus einer Hochtemperatur-Heizkammer, die mit einem Behälter verbunden ist, der ein Abschreckmedium wie Öl, Wasser oder Polymer enthält. Ein wichtiges Merkmal, insbesondere bei Zweikammer-Konstruktionen, ist ein interner Mechanismus, der das erhitzte Teil schnell aus dem Ofen in das Abschreckbad transportiert, um spezifische metallurgische Eigenschaften zu erzielen.

Der eigentliche Zweck eines Abschreckofens besteht nicht nur darin, ein Teil zu erhitzen und abzukühlen. Es geht darum, einen präzise gesteuerten thermischen Zyklus – Erhitzen, Transferieren und schnelles Abkühlen – durchzuführen, um die innere Struktur eines Materials gezielt zu verändern und gewünschte Eigenschaften wie Härte und Festigkeit zu fixieren.

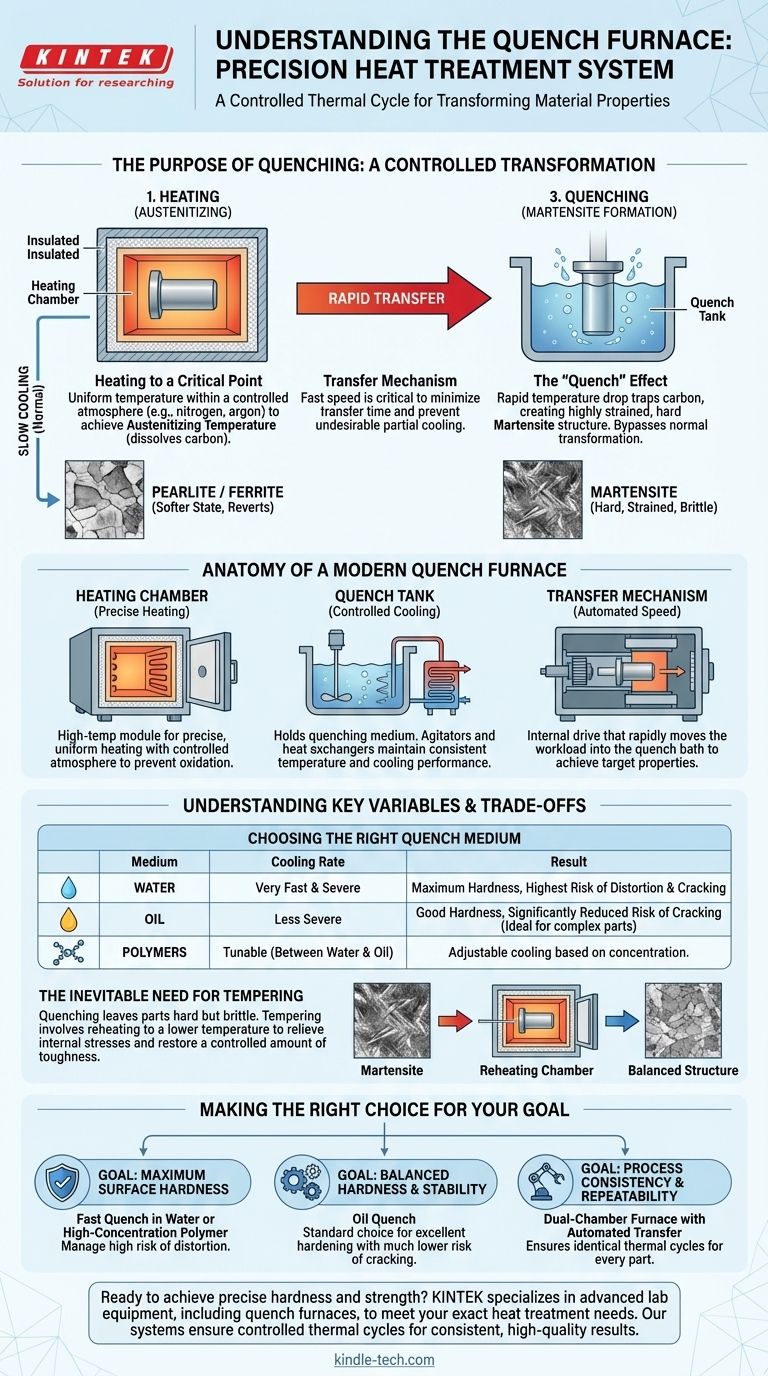

Der Zweck des Abschreckens: Eine kontrollierte Umwandlung

Die Wärmebehandlung in einem Abschreckofen ist ein Prozess der gezielten Materialumwandlung. Das Ziel ist es, die Kristallstruktur eines Metalls zu manipulieren, um seine mechanischen Eigenschaften zu verbessern.

### Erhitzen auf einen kritischen Punkt

Zuerst wird das Material in der Heizkammer des Ofens auf eine spezifische, gleichmäßige Temperatur erhitzt. Bei Stahl wird dies als austenitische Temperatur bezeichnet, bei der sich seine Kristallstruktur in eine Form namens Austenit umwandelt, die Kohlenstoff lösen kann.

### Das „Abschrecken“ und seine Wirkung

Würde der Stahl langsam abkühlen, würde sich die Struktur einfach in seinen weicheren, vor dem Erhitzen bestehenden Zustand zurückverwandeln.

Durch das schnelle Abkühlen oder Abschrecken des Teils wird die normale Umwandlung jedoch umgangen. Der schnelle Temperaturabfall fängt die gelösten Kohlenstoffatome ein und erzwingt die Bildung einer neuen, stark beanspruchten und sehr harten Kristallstruktur, die als Martensit bezeichnet wird.

Anatomie eines modernen Abschreckofens

Die Konstruktion eines Abschreckofens wird vollständig von der Notwendigkeit der Prozesskontrolle und Wiederholbarkeit bestimmt. Das Zweikammer-Modell ist ein perfektes Beispiel für dieses Prinzip in der Praxis.

### Die Heizkammer

Dies ist ein isoliertes Hochtemperaturmodul, das für präzises und gleichmäßiges Erhitzen ausgelegt ist. Es enthält oft eine kontrollierte Atmosphäre (wie Stickstoff oder Argon), um Oxidation und Zunderbildung auf der Oberfläche des Teils während des Heizzyklus zu verhindern.

### Der Abschreckbehälter

Dieser Behälter befindet sich neben oder unter der Heizkammer und enthält die Abschreckflüssigkeit. Die Wahl der Flüssigkeit oder des Abschreckmittels ist eine der kritischsten Variablen im Prozess. Der Behälter verfügt oft über Rührer, um die Flüssigkeit zu zirkulieren, und Wärmetauscher, um ihre Temperatur aufrechtzuerhalten und eine gleichbleibende Kühlleistung zu gewährleisten.

### Der Transfermechanismus

Dies ist der interne Antrieb, der die Last bewegt. Seine wichtigste Eigenschaft ist die Geschwindigkeit. Die Zeit, die benötigt wird, um das Teil von der Hitze des Ofens in die Abschreckflüssigkeit zu bewegen, wird als Transferzeit bezeichnet, und deren Minimierung ist entscheidend, um die gewünschte Härte zu erreichen und eine unerwünschte, teilweise Abkühlung an der freien Luft zu verhindern.

Verständnis der Kompromisse und Schlüsselvariablen

Das Abschrecken ist ein wirkungsvoller, aber aggressiver Prozess. Die dramatische Temperaturänderung induziert erhebliche innere Spannungen, die kontrolliert werden müssen, um eine Beschädigung des Teils zu vermeiden.

### Auswahl des richtigen Abschreckmediums

Die Stärke des Abschreckens wird durch das Kühlmedium bestimmt.

- Wasser: Sorgt für ein sehr schnelles und starkes Abschrecken, was zu maximaler Härte führt, aber auch das höchste Risiko für Verzug und Rissbildung birgt.

- Öl: Kühlt wesentlich weniger stark ab als Wasser. Es reduziert das Risiko von Rissbildung erheblich und ist daher ideal für Teile mit komplexen Geometrien oder solche aus hochlegierten Stählen.

- Polymere: Dies sind wasserbasierte Lösungen mit gelösten Polymeren. Durch Änderung der Konzentration kann ihre Abkühlrate so eingestellt werden, dass sie zwischen der von Wasser und Öl liegt, was eine abstimmbare Lösung bietet.

### Die unvermeidliche Notwendigkeit des Anlassens

Ein abgeschrecktes Teil befindet sich in einem Zustand maximaler Härte, aber auch maximaler Sprödigkeit, was es für die meisten Anwendungen ungeeignet macht.

Daher folgt dem Abschrecken fast immer ein sekundärer Wärmebehandlungsprozess, der als Anlassen bezeichnet wird. Dabei wird das Teil auf eine viel niedrigere Temperatur wieder erhitzt, um innere Spannungen abzubauen und ein kontrolliertes Maß an Zähigkeit wiederherzustellen, wodurch die Sprödigkeit auf ein funktionales Niveau reduziert wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens und der Prozessparameter hängt vollständig vom gewünschten Ergebnis für das fertige Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenhärte liegt: Ein schnelles Abschrecken in Wasser oder einem hochkonzentrierten Polymer ist erforderlich, aber Sie müssen bereit sein, das hohe Risiko von Teileverzug zu managen.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Härte und Dimensionsstabilität liegt: Ein Ölbad ist die Standardwahl, da es eine hervorragende Härtung bei deutlich geringerem Rissrisiko bietet, insbesondere bei komplizierten oder hochwertigen Komponenten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Wiederholbarkeit liegt: Ein Zweikammerofen mit automatisiertem Transfermechanismus ist unerlässlich, um sicherzustellen, dass jedes Teil exakt demselben thermischen Zyklus ausgesetzt ist.

Wenn Sie verstehen, dass ein Abschreckofen ein komplettes Prozesskontrollsystem ist, können Sie die Endwerte Ihrer Materialien präzise konstruieren.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion |

|---|---|

| Heizkammer | Erhitzt das Material auf eine präzise, gleichmäßige Temperatur (z. B. Austenitisierung bei Stahl) |

| Abschreckbehälter | Hält das Abschreckmedium (Öl, Wasser, Polymer) zur schnellen Abkühlung bereit |

| Transfermechanismus | Bewegt erhitzte Teile schnell in das Abschreckbad, um die Transferzeit zu minimieren |

| Abschreckmedium | Bestimmt die Abkühlrate und die endgültigen Materialeigenschaften (Härte vs. Rissrisiko) |

Bereit, präzise Härte und Festigkeit für Ihre Metallkomponenten zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Abschrecköfen, um Ihre genauen Wärmebehandlungsanforderungen zu erfüllen. Unsere Systeme gewährleisten kontrollierte thermische Zyklen für konsistente, qualitativ hochwertige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen