Im Kern ist eine reduzierende Atmosphäre in einem Ofen eine Umgebung, die während der Wärmebehandlung aktiv die Oxidation auf der Materialoberfläche verhindert oder umkehrt. Dies wird erreicht, indem sie absichtlich arm an freiem Sauerstoff und reich an Gasen wie Wasserstoff oder Kohlenmonoxid ist, die Sauerstoffatome chemisch vom Material abstreifen.

Der grundlegende Zweck einer reduzierenden Atmosphäre ist die Kontrolle der Oberflächenchemie bei hohen Temperaturen. Anstatt ein Material einfach an der Luft zu erhitzen (was Rost oder Zunder verursachen würde), schützt eine reduzierende Atmosphäre das Material und kann sogar seine Oberfläche reinigen, indem sie vorhandene Oxide entfernt.

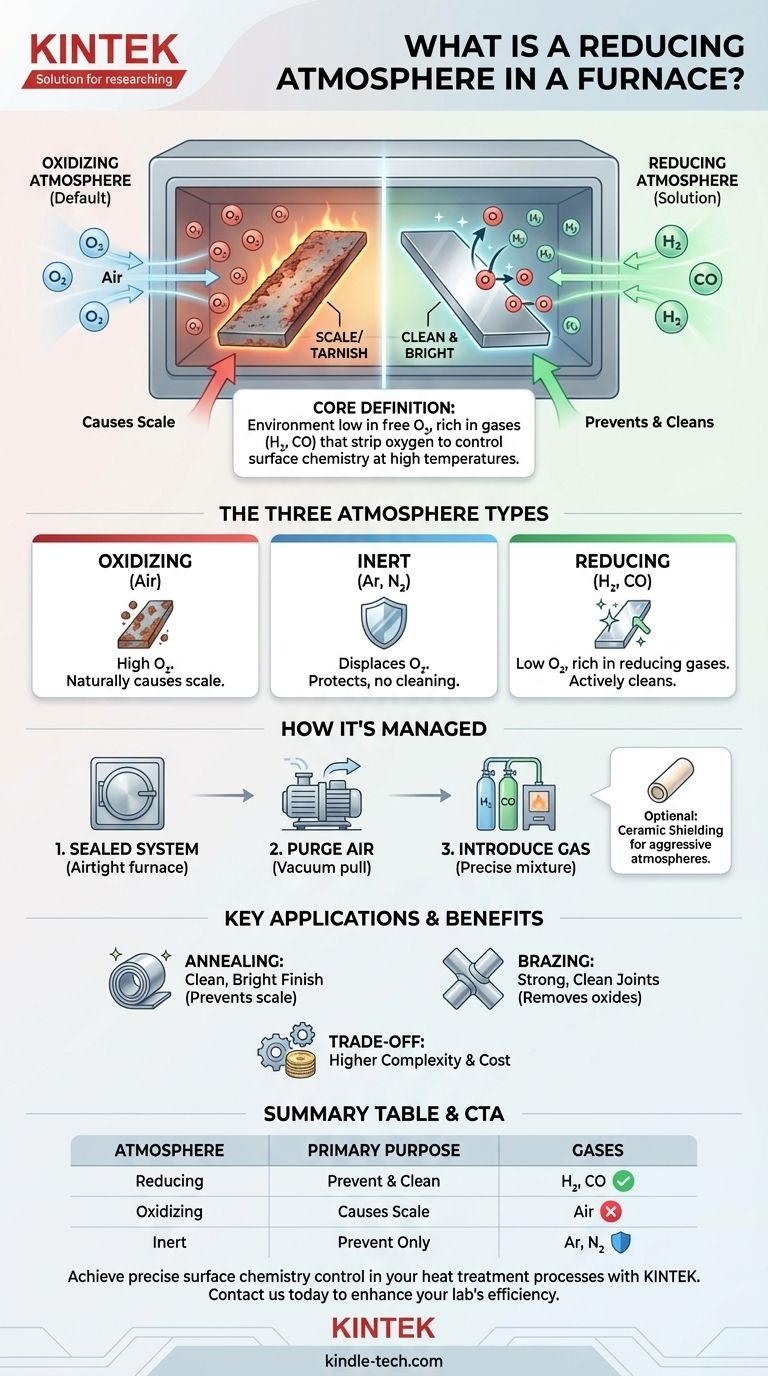

Der Zweck der Atmosphärenkontrolle

Bei der Verarbeitung von Materialien bei hohen Temperaturen ist die umgebende Atmosphäre genauso entscheidend wie die Temperatur selbst. Die Ofenumgebung kann so gestaltet werden, dass sie schützend und inert oder chemisch aktiv und reaktiv ist.

Die Standardeinstellung: Eine oxidierende Atmosphäre

Die Luft, die wir atmen, besteht zu etwa 21 % aus Sauerstoff und ist von Natur aus oxidierend. Wenn Sie Metalle in einem offenen Ofen erhitzen, reagiert dieser Sauerstoff leicht mit den heißen Oberflächen.

Diese Reaktion bildet eine Oxidschicht, die gemeinhin als Zunder oder Anlauf bezeichnet wird. Für viele Anwendungen ist dies ein Fehler, der vermieden werden muss.

Die Lösung: Eine reduzierende Atmosphäre

Eine reduzierende Atmosphäre ist das chemische Gegenteil einer oxidierenden. Sie wird erzeugt, indem die Umgebungsluft aus einem versiegelten Ofen gespült und durch spezifische Gase ersetzt wird.

Diese Gase haben eine starke Affinität zu Sauerstoff. Bei hohen Temperaturen reagieren sie mit dem auf der Materialoberfläche vorhandenen Sauerstoff und entfernen ihn, wodurch die Oxide effektiv zu ihrem Grundmetall "reduziert" werden.

Die dritte Option: Eine inerte Atmosphäre

Eine inerte Atmosphäre, typischerweise unter Verwendung von Gasen wie Argon oder Stickstoff, dient einem rein schützenden Zweck. Sie reinigt die Oberfläche nicht aktiv wie eine reduzierende Atmosphäre, aber sie verdrängt Sauerstoff, um die Entstehung neuer Oxidationen zu verhindern.

Wie eine reduzierende Atmosphäre gemanagt wird

Die Erzeugung und Aufrechterhaltung einer spezifischen Ofenatmosphäre erfordert spezielle Ausrüstung und eine präzise Kontrolle der Prozessparameter.

Ein dichtes System

Die Atmosphärenkontrolle ist nur in einem Ofen möglich, der luftdicht verschlossen werden kann. Atmosphärenöfen verwenden Merkmale wie hochtemperaturbeständige Silikagel-Dichtungen an der Tür, um das Eindringen von Umgebungsluft und die Kontamination der kontrollierten Umgebung zu verhindern.

Spülen und Gaseinführung

Der Prozess beginnt mit dem Entfernen der Luft, oft durch Evakuieren. Die gewünschten atmosphärischen Gase werden dann über einen Einlassstutzen eingeführt. Dies stellt sicher, dass die interne Umgebung vollständig aus der beabsichtigten Gasmischung besteht.

Schutz des Materials

Interessanterweise kann eine stark reduzierende Atmosphäre manchmal zu aggressiv für bestimmte Materialien sein. In diesen Fällen kann die Probe in einem keramischen Rohr mit geringer Porosität (aus Materialien wie Aluminiumoxid oder Magnesiumoxid) abgeschirmt werden, um eine separate Mikroumgebung zu schaffen.

Wichtige Anwendungen und Kompromisse

Die Wahl einer Ofenatmosphäre hängt vollständig vom gewünschten Ergebnis für das zu verarbeitende Material ab.

Hauptvorteil: Saubere, glänzende Oberflächen

Der häufigste Grund für die Verwendung einer reduzierenden Atmosphäre ist die Verhinderung von Oxidation. Dies ist entscheidend bei Prozessen wie dem Glühen, bei dem das Ziel ist, ein Metall zu erweichen, ohne eine Oberflächenschicht zu erzeugen, was zu einem sauberen, glänzenden Teil führt.

Aktive Oberflächenreinigung

Über die Prävention hinaus kann eine reduzierende Atmosphäre Teile aktiv reinigen. Beim Löten zum Beispiel entfernt eine reduzierende Atmosphäre leichte Oberflächenoxide, wodurch sichergestellt wird, dass die Lötlegierung die reinen Metalloberflächen benetzen kann, um eine starke, saubere Verbindung zu schaffen.

Die Herausforderung der Kontrolle

Der Hauptkompromiss ist Komplexität und Kosten. Der Betrieb eines Atmosphärenofens erfordert im Vergleich zum einfachen Erhitzen eines Teils an der Luft eine anspruchsvollere Ausrüstung, eine Versorgung mit spezifischen Gasen und eine präzise Prozesskontrolle.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Atmosphäre wird durch Ihr Prozessziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Zunder während der Wärmebehandlung liegt: Eine reduzierende oder inerte Atmosphäre ist notwendig, um Sauerstoff zu verdrängen und eine saubere Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Metallen durch Löten liegt: Eine reduzierende Atmosphäre ist unerlässlich, nicht nur um Oxidation zu verhindern, sondern auch um vorhandene Oxide aktiv für eine starke metallurgische Bindung zu entfernen.

- Wenn Ihr Hauptaugenmerk einfach auf dem Erhitzen eines stabilen Materials liegt: Eine inerte Atmosphäre bietet einen hervorragenden Schutz vor Oxidation ohne die chemische Reaktivität einer reduzierenden Atmosphäre.

Letztendlich gibt Ihnen die Kontrolle der Ofenatmosphäre die Kontrolle über die chemischen Reaktionen auf der Oberfläche Ihres Materials, was oft genauso wichtig ist wie die Kontrolle der Temperatur.

Zusammenfassungstabelle:

| Atmosphärentyp | Hauptmerkmal | Hauptzweck | Häufig verwendete Gase |

|---|---|---|---|

| Reduzierend | Sauerstoffarm, reich an reduzierenden Gasen (H₂, CO) | Oxidation verhindern & Oberflächen aktiv reinigen | Wasserstoff, Kohlenmonoxid |

| Oxidierend | Sauerstoffreich (wie Luft) | Verursacht natürlich Zunder/Anlauf | Luft (21 % Sauerstoff) |

| Inert | Chemisch inaktiv, verdrängt Sauerstoff | Oxidation verhindern ohne Oberflächenreinigung | Argon, Stickstoff |

Erzielen Sie mit KINTEK eine präzise Kontrolle der Oberflächenchemie in Ihren Wärmebehandlungsprozessen.

Ob Sie Metalle glühen, um Zunder zu verhindern, oder Komponenten für starke Verbindungen löten, die richtige Ofenatmosphäre ist entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für die spezifischen Anforderungen Ihres Labors.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Atmosphärenofenlösungen Ihre Materialverarbeitungsergebnisse verbessern und die Effizienz Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess