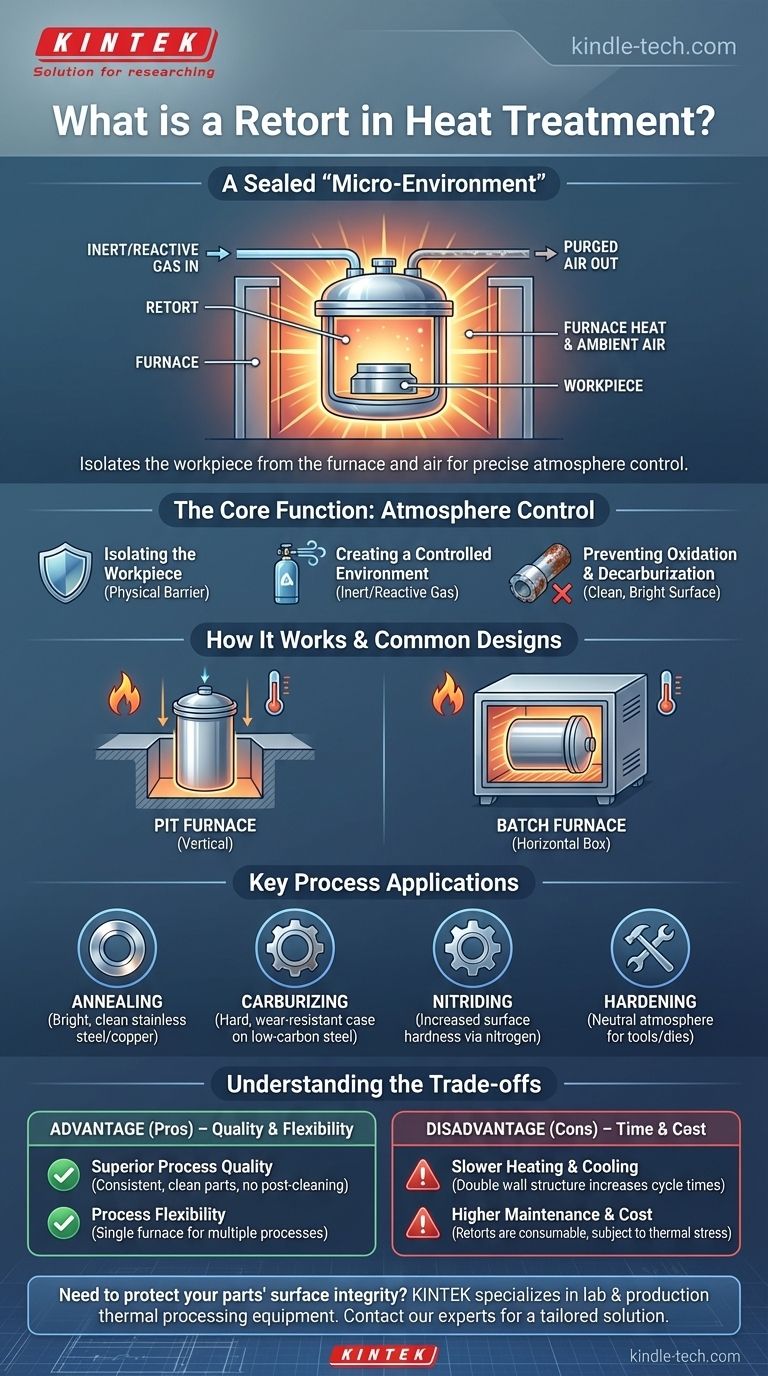

Ganz einfach ausgedrückt ist eine Retorte ein versiegelter, oft metallischer Behälter, der während der Wärmebehandlung im Ofen verwendet wird. Ihr Zweck ist es, das Werkstück von der direkten Heizumgebung des Ofens und der Außenluft zu isolieren. Diese Trennung ermöglicht eine präzise Kontrolle über die gasförmige Atmosphäre, die das Bauteil umgibt, was für das Erreichen spezifischer metallurgischer Ergebnisse von entscheidender Bedeutung ist.

Die Kernbotschaft ist folgende: Eine Retorte ist nicht der Ofen selbst, sondern eine spezielle Kammer, die darin platziert wird. Betrachten Sie es als die Schaffung einer „Mikroumgebung“, um die Oberfläche des Materials zu schützen und chemische Reaktionen während des Erhitzungsprozesses zu steuern.

Die Kernfunktion: Atmosphärenkontrolle

Der gesamte Grund für die Verwendung einer Retorte liegt in einem kritischen Faktor: der Atmosphärenkontrolle. Ohne diese würde das Erhitzen von Metallen auf hohe Temperaturen in Gegenwart von Luft unerwünschte Reaktionen verursachen.

Isolierung des Werkstücks

Eine Retorte wirkt als physische Barriere. Sie trennt die zu behandelnden Teile von den Heizelementen des Ofens (ob gas- oder elektrisch beheizt) und jeglicher Umgebungsluft, die in die Hauptbrennkammer des Ofens gelangen könnte.

Schaffung einer kontrollierten Umgebung

Sobald die Retorte versiegelt ist, wird die Luft im Inneren evakuiert und durch ein spezifisches Gas oder eine spezifische Gasmischung ersetzt. Dies kann ein Inertgas (wie Stickstoff oder Argon) sein, um Reaktionen einfach zu verhindern, oder ein reaktives Gas, das dazu bestimmt ist, die Oberflächenchemie des Teils gezielt zu verändern.

Verhinderung von Oxidation und Entkohlung

Die häufigste Anwendung einer Retorte ist die Verhinderung von Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff an der Oberfläche von Stahl). Durch den Ersatz von Sauerstoff durch eine inerte oder kontrollierte Atmosphäre bleibt die Metalloberfläche sauber, glänzend und behält ihre beabsichtigte Härte und Eigenschaften.

Wie Retortenöfen funktionieren

Obwohl die Konstruktionen variieren, ist das Grundprinzip konsistent. Der Prozess beinhaltet das Einlegen der Teile in die Retorte, deren Versiegelung und das anschließende Einsetzen des gesamten versiegelten Behälters in den Hauptofen zum Erhitzen.

Die grundlegende Anordnung

Das System besteht aus zwei Hauptteilen: dem Außenofen, der die thermische Energie liefert, und der Innenretorte, die die Ladung und die kontrollierte Atmosphäre enthält. Diese Retorten bestehen typischerweise aus hochtemperaturbeständigen Nickel-Chrom-Legierungen, um thermische Zyklen zu überstehen.

Häufige Prozessanwendungen

Retorten sind für Prozesse unerlässlich, bei denen die Oberfläche des Materials nicht beeinträchtigt werden darf. Dazu gehören:

- Glühen: Insbesondere das Blankglühen von Edelstahl oder Kupfer.

- Aufkohlen: Das Einbringen von Kohlenstoff in die Oberfläche von niedriggekohltem Stahl, um eine harte, verschleißfeste Randschicht zu erzeugen.

- Nitrieren: Das Diffundieren von Stickstoff in die Oberfläche von Stahl, um die Oberflächenhärte zu erhöhen.

- Härten: Erhitzen von Werkzeugen und Gesenken in inerter Atmosphäre, um Entkohlung zu verhindern.

Gängige Bauformen: Schacht- vs. Chargenöfen

Retortenöfen werden oft als Schachtöfen konfiguriert, bei denen eine zylindrische Retorte vertikal in einen Bodenofen abgesenkt wird. Dies ist ideal für lange, schachtartige Teile. Sie gibt es auch in horizontalen Chargen- (oder „Kasten“-) Ofenausführungen, die ähnlich wie ein herkömmlicher Ofen funktionieren.

Verständnis der Kompromisse

Die Verwendung einer Retorte bietet eine überlegene Qualität, bringt jedoch klare betriebliche Kompromisse mit sich, die wichtig zu verstehen sind.

Vorteil: Überlegene Prozessqualität

Durch die perfekte Kontrolle der Atmosphäre liefern Retorten saubere, glänzende Teile mit hochkonsistenten und wiederholbaren metallurgischen Eigenschaften. Dies macht nachgeschaltete Reinigungsarbeiten wie Sandstrahlen überflüssig.

Vorteil: Prozessflexibilität

Ein einziger Retortenofen kann für eine Vielzahl von Prozessen verwendet werden – vom Glühen bis zum Aufkohlen –, indem einfach die in die Retorte eingeleitete Atmosphäre geändert wird.

Nachteil: Langsamere Erwärmung und Abkühlung

Die Retorte selbst ist eine Metallschicht, durch die die Wärme leiten muss. Diese „Doppelwand“-Struktur bedeutet, dass die Zykluszeiten im Vergleich zu Direkt- oder Vakuumöfen inhärent länger sind, was den Gesamtdurchsatz reduziert.

Nachteil: Höhere Wartung und Kosten

Retorten sind Verbrauchsmaterialien. Sie sind extremen thermischen Belastungen ausgesetzt, was schließlich zu Verformung, Rissbildung und Ausfall führt. Diese hochlegierten Behälter sind teuer im Ersatz und stellen erhebliche Betriebskosten dar.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob ein Retortenofen geeignet ist, hängt vollständig von den metallurgischen Anforderungen des Teils und Ihren Betriebsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der höchsten Oberflächenqualität und präzisen Chemie liegt: Eine Retorte ist unerlässlich für Prozesse wie Blankglühen, Aufkohlen oder Nitrieren, bei denen die Oberflächenintegrität von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt, bei der eine gewisse Oberflächenoxidation akzeptabel ist: Ein direkt befeuerter Ofen oder ein Atmosphärenofen ohne versiegelte Retorte kann eine kostengünstigere Lösung mit höherem Durchsatz sein.

- Wenn Ihr Hauptaugenmerk auf schnellen Zykluszeiten bei hoher Sauberkeit liegt: Ein Vakuumofen ist eine starke Alternative, da er eine noch reinere Umgebung bietet und oft schneller heizen und kühlen kann, allerdings bei höheren Anfangsinvestitionen.

Letztendlich ist eine Retorte das Werkzeug, das Sie wählen, wenn die Integrität und Chemie der Materialoberfläche nicht verhandelbar sind.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Nachteil |

|---|---|---|

| Atmosphärenkontrolle | Verhindert Oxidation/Entkohlung; ermöglicht reaktive Prozesse | Höhere betriebliche Komplexität |

| Prozessqualität | Liefert saubere, glänzende Teile mit konsistenten Eigenschaften | Langsamere Erwärmungs-/Abkühlzyklen |

| Prozessflexibilität | Ein einziger Ofen kann Glühen, Aufkohlen, Nitrieren durchführen | Hohe Wartungskosten (Retorte ist ein Verbrauchsmaterial) |

Müssen Sie die Oberflächenintegrität Ihrer Teile während der Wärmebehandlung schützen?

KINTEK ist spezialisiert auf thermische Verarbeitungsanlagen für Labor- und Produktionsmaßstäbe. Ob Sie Edelstahl blankglühen oder Werkzeugstähle aufkohlen – unsere Expertise hilft Ihnen bei der Auswahl der richtigen Ofentechnologie – einschließlich Retortensystemen –, um Ihre präzisen metallurgischen Ziele zu erreichen und Ihre Prozesszuverlässigkeit zu verbessern.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Wie optimiert ein Hochtemperatur-Ofen mit Atmosphärenkontrolle Spinellbeschichtungen? Präzision bei der Redox-Sinterung erreichen

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse