Im Kern ist ein Sinterofen ein Industrieofen für hohe Temperaturen, der Partikel eines Materials zu einem festen Objekt verbindet. Dies geschieht durch einen Prozess namens Sintern, bei dem intensive Hitze und manchmal Druck eingesetzt werden, um das Material zu verschmelzen, ohne es bis zum Schmelzpunkt zu verflüssigen.

Ein Sinterofen ist nicht nur ein Ofen; er ist eine präzisionsgefertigte Umgebung. Seine Hauptfunktion besteht darin, pulverförmige oder verdichtete Materialien durch extrem genaue Steuerung von Hitze, Atmosphäre und manchmal Druck in dichte Hochleistungsteile umzuwandeln.

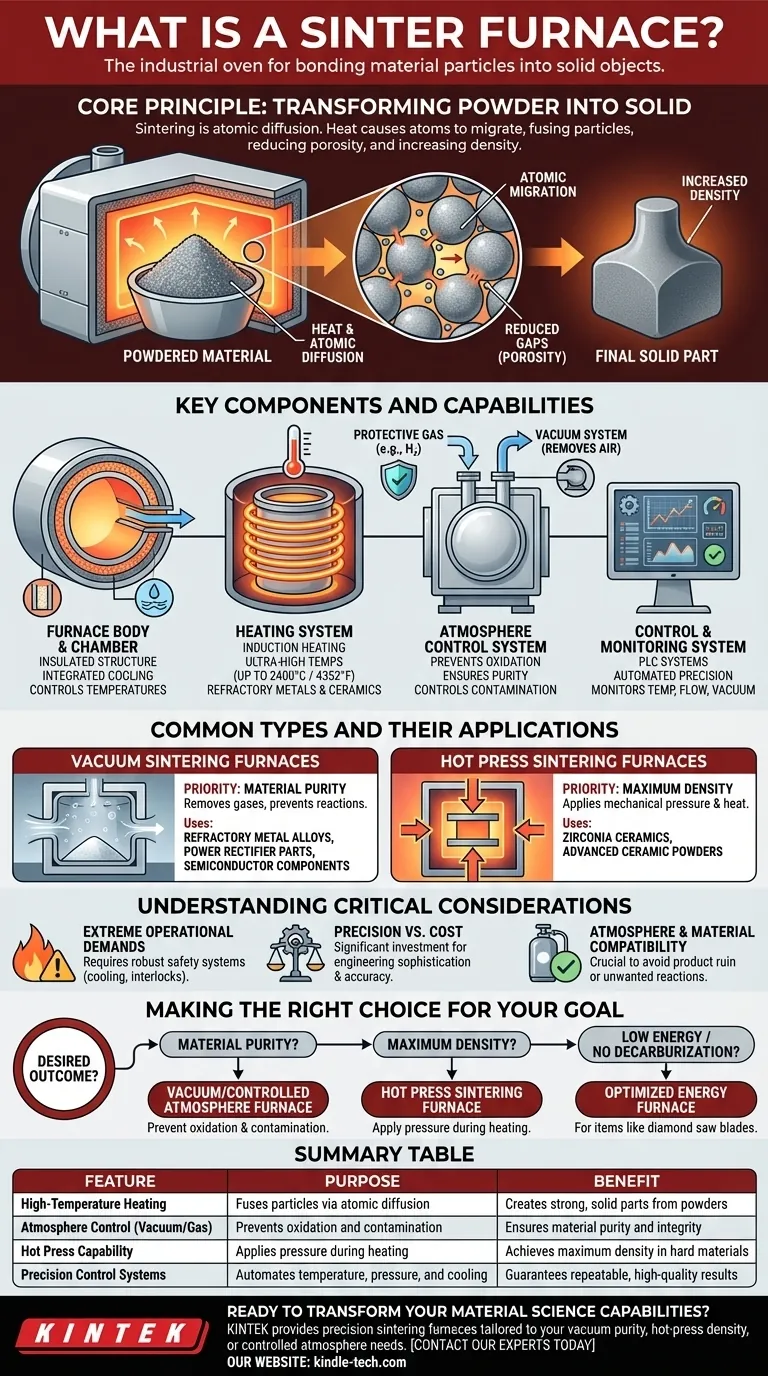

Das Grundprinzip: Pulver in Feststoff umwandeln

Das Sintern ist ein Prozess der Atomdiffusion. Wenn ein pulverförmiges oder verdichtetes Material auf eine hohe Temperatur unterhalb seines Schmelzpunkts erhitzt wird, wandern Atome an den Kontaktstellen zwischen den Partikeln über die Grenzen hinweg.

Diese Wanderung verschmilzt die einzelnen Partikel miteinander, reduziert die Lücken (Porosität) zwischen ihnen und führt dazu, dass sich das Gesamtteil zusammenzieht und die Dichte zunimmt. Der Ofen ist das Werkzeug, das diese Umwandlung auf kontrollierte und wiederholbare Weise ermöglicht.

Schlüsselkomponenten und Fähigkeiten

Ein moderner Sinterofen ist ein komplexes System. Sein Design konzentriert sich darauf, eine perfekt stabile und reine Umgebung für diesen Prozess auf atomarer Ebene zu schaffen.

Ofenkörper und Kammer

Der Ofenkörper ist die Hauptstruktur, die die Heizkammer umschließt. Er ist stark isoliert, um extreme Temperaturen zurückzuhalten, und verfügt oft über ein integriertes Hochleistungskühlsystem, wie z. B. eine interne Zirkulation von reinem Wasser, um die Struktur zu schützen und das Produkt schnell abzukühlen.

Das Heizsystem

Dies ist das Herzstück des Ofens. Viele fortschrittliche Öfen verwenden mittelfrequente Induktionsheizung, um schnelle und gleichmäßige Temperaturen zu erreichen. Diese Systeme können sehr hohe Temperaturen erreichen, oft bis zu 2400 °C (4352 °F), was für das Sintern von hochschmelzenden Metallen und fortschrittlichen Keramiken unerlässlich ist.

Das Atmosphärenkontrollsystem

Viele Materialien würden in offener Luft oxidieren oder verunreinigt werden. Um dies zu verhindern, arbeiten Sinteröfen mit einer kontrollierten Atmosphäre.

- Vakuum: Ein Vakuumsystem entfernt Luft und andere Gase und schafft eine reine Umgebung, die ideal für das Sintern empfindlicher Metalle wie Wolfram und Molybdän oder für die Herstellung von Halbleiterkomponenten ist.

- Schutzgas: Ein inertes oder reaktives Gas, wie Wasserstoff, kann eingeleitet werden, um das Material vor Oxidation zu schützen und in einigen Fällen oberflächliche Verunreinigungen aktiv zu entfernen. Dies ist entscheidend, um Probleme wie Entkohlung zu verhindern.

Das Steuerungs- und Überwachungssystem

Präzision ist alles. Öfen verwenden hochentwickelte SPS-Systeme (Speicherprogrammierbare Steuerung), um jede Variable zu automatisieren und zu überwachen. Dies umfasst eine intelligente Temperaturregelung, eine digitale Überwachung des Kühlwasserdurchflusses und der Vakuumwerte, um sicherzustellen, dass der Prozess sowohl sicher als auch perfekt wiederholbar ist.

Häufige Typen und ihre Anwendungen

Obwohl alle Sinteröfen dasselbe Grundprinzip teilen, sind sie oft für unterschiedliche Materialien und Ergebnisse spezialisiert.

Vakuum-Sinteröfen

Diese werden verwendet, wenn die Materialreinheit die oberste Priorität hat. Durch die Entfernung von atmosphärischen Gasen verhindern sie unerwünschte chemische Reaktionen. Sie sind unerlässlich für die Herstellung von Hochleistungs-hochschmelzenden Metalllegierungen, Leistungsgleichrichterteilen und Halbleiterkomponenten.

Heißpress-Sinteröfen

Für Materialien, die schwer zu verdichten sind, fügen diese Öfen eine weitere Variable hinzu: mechanischer Druck. Eine große Presse wirkt auf das Material ein, während es erhitzt wird. Diese Kombination aus Hitze und Druck wird verwendet, um außergewöhnlich dichte und feste Teile aus Materialien wie Zirkonoxidkeramiken und anderen fortschrittlichen Keramikpulvern herzustellen.

Wichtige Überlegungen verstehen

Sinteröfen sind leistungsstarke Werkzeuge, aber ihr Betrieb birgt erhebliche Herausforderungen und Kompromisse.

Extreme Betriebsbedingungen

Diese Öfen arbeiten bei außergewöhnlich hohen Temperaturen und verwenden sehr hohe Stromstärken, oft über lange, kontinuierliche Zyklen. Dies macht Sicherheit zur wichtigsten Designfunktion. Robuste Kühlsysteme, automatisierte Verriegelungen und umfassende Überwachung sind keine optionalen Annehmlichkeiten; sie sind grundlegende Notwendigkeiten.

Präzision vs. Kosten

Die Fähigkeit, ein hohes Vakuum, eine gleichmäßige Temperatur und eine kontrollierte Atmosphäre aufrechtzuerhalten, erfordert außergewöhnliches strukturelles Design und Fertigungsgenauigkeit. Dieses Maß an technischer Raffinesse bedeutet, dass Sinteröfen eine erhebliche Kapitalinvestition darstellen.

Atmosphären- und Materialverträglichkeit

Die Wahl der Betriebsatmosphäre ist nicht willkürlich. Sie wird ausschließlich durch das zu verarbeitende Material bestimmt. Die Verwendung der falschen Atmosphäre (oder das Versäumnis, eine reine Atmosphäre zu erreichen) kann das Produkt ruinieren, unerwünschte chemische Reaktionen verursachen und die Integrität des Endbauteils beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Art des benötigten Sinterprozesses hängt direkt vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Hochleistungsmaterialien liegt: Sie benötigen einen Vakuum- oder kontrollierten Atmosphärenofen, um Oxidation und Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte in harten Materialien zu erreichen: Ein Heißpress-Sinterofen, der dem Erhitzungsprozess hohen Druck hinzufügt, ist die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Gegenständen wie Diamantsägeblättern oder bestimmten Keramikeinsätzen liegt: Ein Ofen, der auf geringen Energieverbrauch und die Verhinderung von Entkohlung optimiert ist, liefert die besten Ergebnisse.

Letztendlich ist ein Sinterofen ein mächtiges Werkzeug der Materialumwandlung, das die Herstellung fortschrittlicher Komponenten ermöglicht, die durch traditionelles Schmelzen und Gießen unmöglich wären.

Zusammenfassungstabelle:

| Merkmal | Zweck | Vorteil |

|---|---|---|

| Hochtemperaturerhitzung | Verschmilzt Partikel durch Atomdiffusion | Erzeugt starke, feste Teile aus Pulvern |

| Atmosphärenkontrolle (Vakuum/Gas) | Verhindert Oxidation und Kontamination | Gewährleistet Materialreinheit und Integrität |

| Heißpressfunktion | Übt Druck während des Erhitzens aus | Erreicht maximale Dichte in harten Materialien |

| Präzisionssteuerungssysteme | Automatisiert Temperatur, Druck und Kühlung | Garantiert wiederholbare, hochwertige Ergebnisse |

Bereit, Ihre materialwissenschaftlichen Fähigkeiten zu erweitern? Ein Präzisions-Sinterofen von KINTEK ist der Schlüssel zur Herstellung von Hochleistungskomponenten aus Metallpulvern und Keramiken mit hoher Dichte. Unsere Expertise bei Laborgeräten stellt sicher, dass Sie eine Lösung erhalten, die auf Ihre spezifischen Bedürfnisse zugeschnitten ist – sei es Vakuumreinheit, Heißpressdichte oder die Verarbeitung unter kontrollierter Atmosphäre. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Sinterofen Ihre Forschung und Produktion voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung