Kurz gesagt, ein Sinterofen für die Pulvermetallurgie (P/M) ist ein spezialisierter Hochtemperaturofen, der eine zerbrechliche, verdichtete Metallpulverform in ein festes, hochfestes Bauteil umwandelt. Dies geschieht durch einen präzisen Erhitzungsprozess, der die Pulverpartikel auf mikroskopischer Ebene miteinander verbindet, ohne das Material jemals zu schmelzen.

Die entscheidende Funktion eines Sinterofens besteht nicht nur darin, Metall zu erhitzen, sondern die kontrollierte thermische Energie bereitzustellen, die für die atomare Diffusion notwendig ist. Dieser Prozess "verschweißt" im Wesentlichen einzelne Pulverpartikel zu einer einheitlichen, dichten Struktur, die dem fertigen Teil seine Festigkeit und Integrität verleiht.

Vom Pulver zum Teil: Die Rolle des Sinterofens

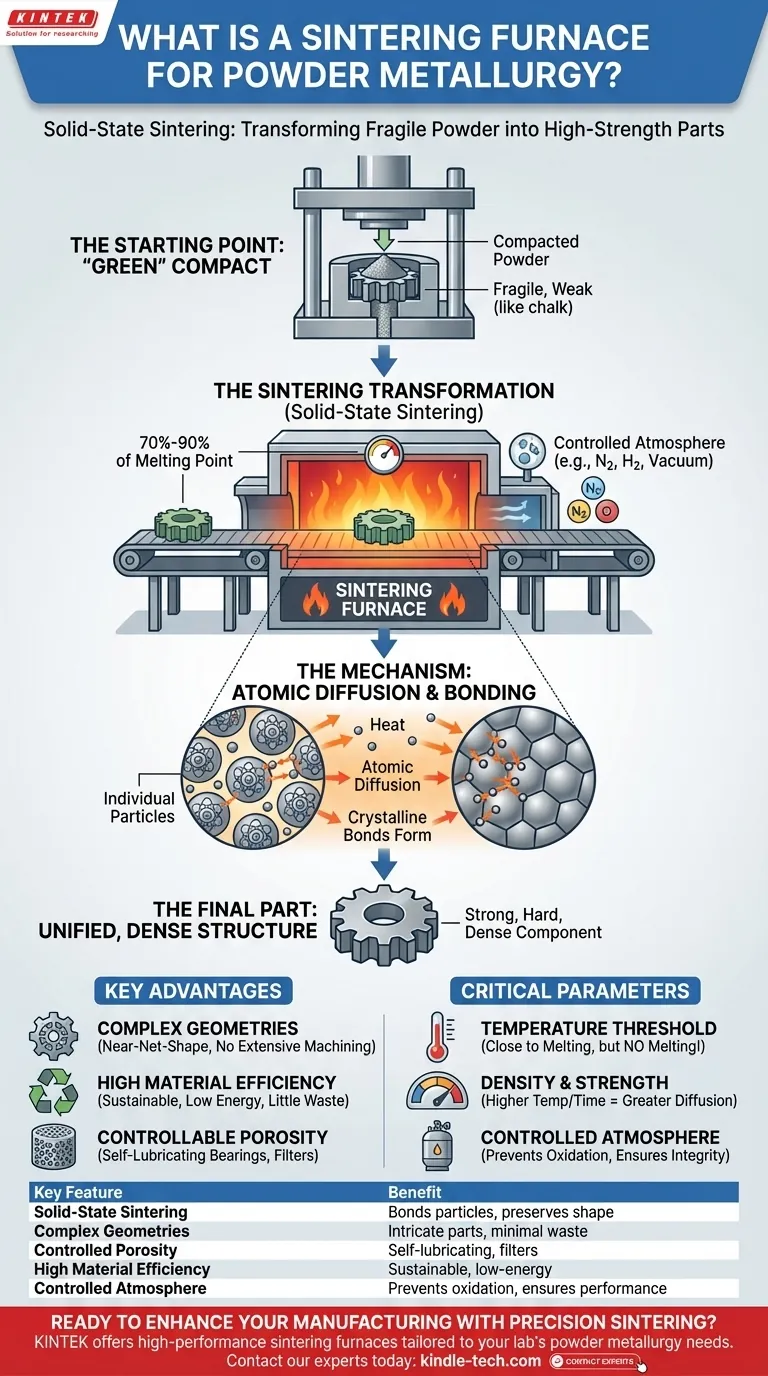

Um den Zweck des Ofens zu verstehen, müssen Sie zunächst seinen Platz im Arbeitsablauf der Pulvermetallurgie verstehen. Der Prozess verwandelt loses Pulver in zwei Hauptphasen in ein fertiges, funktionsfähiges Bauteil: Verdichten und Sintern.

Der Ausgangspunkt: Der "Grünling"

Die Reise beginnt mit dem Pressen von Metallpulver in eine starre Matrize oder Form unter immensem Druck. Das resultierende Teil, bekannt als "Grünling", hat die gewünschte Form, ist aber mechanisch schwach und spröde, ähnlich zerbrechlich wie ein Stück Kreide.

Die Sintertransformation

Der Grünling wird dann in den Sinterofen gelegt. Der Ofen erhitzt das Bauteil auf eine Temperatur, die typischerweise zwischen 70 % und 90 % des Schmelzpunktes des Metalls liegt.

Dieser Prozess wird als Festkörpersintern bezeichnet. Das Teil wird für eine bestimmte Dauer bei dieser erhöhten Temperatur gehalten, was eine bemerkenswerte Transformation ermöglicht.

Der Mechanismus: Atomare Diffusion und Bindung

Die Hitze des Ofens wirkt als Katalysator und gibt den Atomen innerhalb der einzelnen Pulverpartikel genügend Energie, um sich zu bewegen. Atome diffundieren über die Grenzen, wo Partikel einander berühren.

Diese atomare Migration erzeugt starke, kristalline Bindungen zwischen den Partikeln. Was einst eine Ansammlung einzelner Körner war, wird zu einem einzigen, festen Materialstück mit signifikanter Festigkeit, Härte und Dichte.

Wesentliche Vorteile durch den Sinterprozess

Der Sinterofen ist der Schlüssel, der die einzigartigen Vorteile der Pulvermetallurgie als Herstellungsverfahren erschließt. Er finalisiert das Teil und sichert die Vorteile, die während der anfänglichen Pulververdichtungsphase erzielt wurden.

Erstellung komplexer Geometrien

Der anfängliche Pressvorgang kann hochkomplexe innere und äußere Formen mit extremer Präzision erzeugen. Der Sinterprozess verfestigt diese komplizierten Designs, ohne dass eine umfangreiche Nachbearbeitung erforderlich ist.

Hohe Materialeffizienz und Nachhaltigkeit

Die Pulvermetallurgie ist ein endkonturnahes Verfahren. Es wird sehr wenig Material verschwendet, da das Pulver direkt in die Geometrie des Endteils geformt wird. Da das Metall niemals geschmolzen wird, verbraucht der Prozess auch deutlich weniger Energie als Gießen oder Schmieden.

Kontrollierbare Porosität für einzigartige Eigenschaften

Im Gegensatz zu anderen Metallformgebungsverfahren ermöglicht das Sintern eine präzise Kontrolle der Porosität des Endteils. Dies ist eine leistungsstarke Funktion, die die Herstellung von selbstschmierenden Lagern (die mit Öl imprägniert sind) und Komponenten zur Schwingungsdämpfung ermöglicht.

Die kritischen Parameter verstehen

Der effektive Betrieb eines Sinterofens erfordert die Beherrschung einiger Schlüsselvariablen. Eine falsche Handhabung kann die Qualität und Leistung des Endbauteils beeinträchtigen.

Die Temperaturschwelle

Der wichtigste Parameter ist die Temperatur. Ziel ist es, so nah wie möglich an den Schmelzpunkt heranzukommen, ohne ihn tatsächlich zu erreichen. Versehentliches Schmelzen würde dazu führen, dass das Teil seine Form verliert und seine konstruierten Eigenschaften zerstört werden.

Der Einfluss auf Dichte und Festigkeit

Im Allgemeinen führen höhere Sintertemperaturen und längere Verweilzeiten im Ofen zu einer stärkeren atomaren Diffusion. Dies führt zu einem dichteren, stärkeren Endteil, da die Hohlräume zwischen den ursprünglichen Pulverpartikeln schrumpfen.

Die Notwendigkeit einer kontrollierten Atmosphäre

Metallpulver sind bei hohen Temperaturen extrem anfällig für Oxidation, die das Bauteil ruinieren würde. Sinteröfen müssen eine streng kontrollierte Atmosphäre (z. B. Stickstoff, Wasserstoff oder Vakuum) aufrechterhalten, um zu verhindern, dass Sauerstoff mit dem Metall reagiert.

Wie Sintern spezifische technische Ziele erreicht

Ihre Entscheidung, ein P/M-Verfahren zu verwenden, hängt davon ab, was Sie erreichen müssen. Der Sinterofen ist der letzte Schritt, der diese Ziele erreicht.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienfertigung komplexer Teile liegt: Sintern ist ideal für die Herstellung wiederholbarer, komplizierter Formen, die wenig bis gar keine Endbearbeitung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von selbstschmierenden oder filternden Komponenten liegt: Der Prozess ermöglicht Ihnen die direkte Kontrolle über die Porosität des Endteils, eine Funktion, die von den meisten anderen Metallbearbeitungsverfahren unübertroffen ist.

- Wenn Ihr Hauptaugenmerk auf Materialeffizienz und Nachhaltigkeit liegt: Sintern ist eine "grüne" Technologie, die den Materialabfall und den Energieverbrauch im Vergleich zur traditionellen subtraktiven Fertigung drastisch reduziert.

Letztendlich ist der Sinterofen das entscheidende Bindeglied, das das Potenzial von Metallpulver in die Leistung eines fertigen Produkts umwandelt.

Zusammenfassungstabelle:

| Schlüsselfunktion | Vorteil |

|---|---|

| Festkörpersintern | Verbindet Partikel ohne Schmelzen, bewahrt Form und Eigenschaften. |

| Komplexe Geometrien | Ermöglicht die Herstellung komplizierter, endkonturnaher Teile mit minimalem Abfall. |

| Kontrollierte Porosität | Ermöglicht die Herstellung von selbstschmierenden Lagern und Filtern. |

| Hohe Materialeffizienz | Eine nachhaltige, energiesparende Alternative zum Gießen oder Schmieden. |

| Kontrollierte Atmosphäre | Verhindert Oxidation, gewährleistet Teileintegrität und Leistung. |

Bereit, Ihre Fertigungskapazitäten mit Präzisionssintern zu erweitern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Sinteröfen, die auf die spezifischen Anforderungen Ihres Labors in der Pulvermetallurgie zugeschnitten sind. Unsere Lösungen liefern die präzise Temperaturregelung und Atmosphärenkontrolle, die für starke, konsistente und komplexe Teile erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Sinterofen Ihren Produktionsprozess optimieren, Abfall reduzieren und neue Designmöglichkeiten erschließen kann.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen