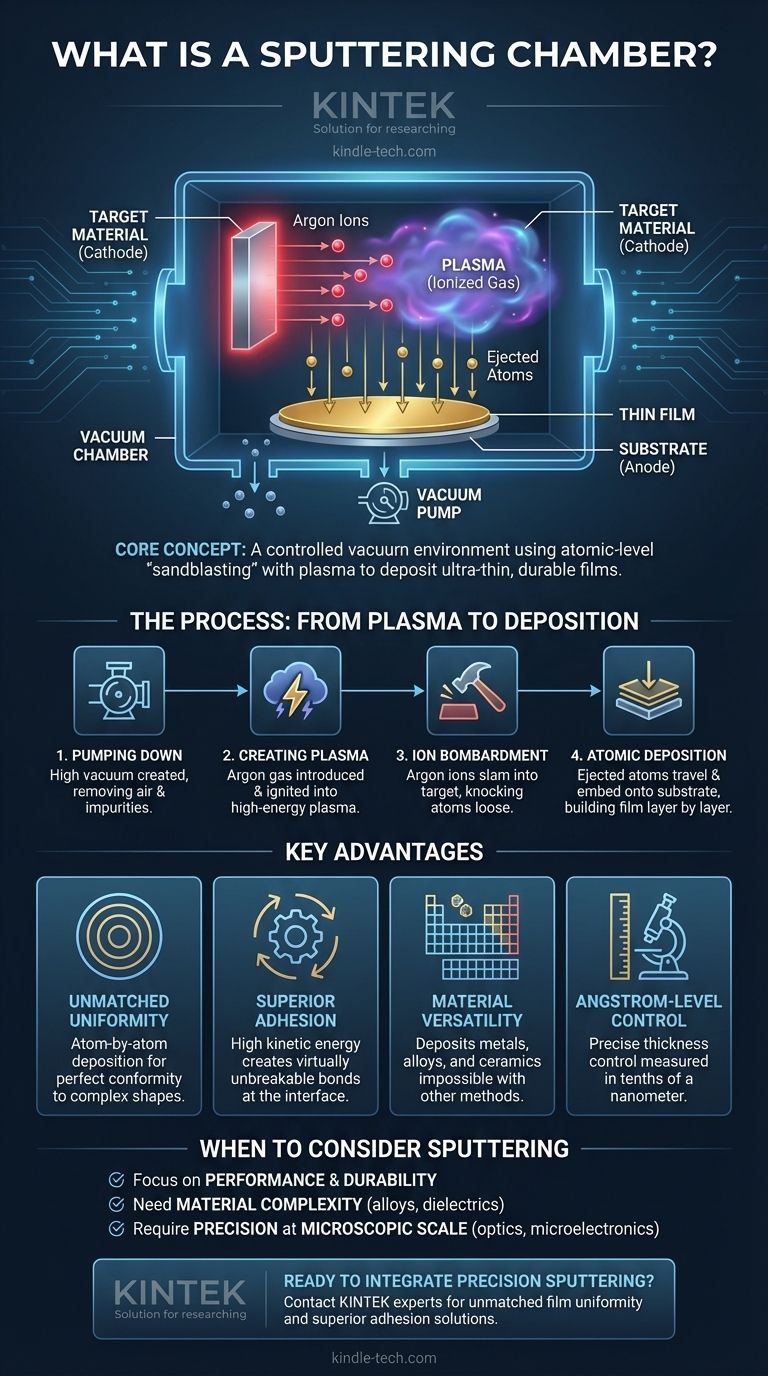

Im Wesentlichen ist eine Sputterkammer eine hochkontrollierte Vakuumumgebung, die für einen physikalischen Gasphasenabscheidungsprozess (PVD) namens Sputtern (Kathodenzerstäubung) konzipiert ist. In dieser Kammer wird ein Targetmaterial mit energetisierten Ionen aus einem Gasplasma bombardiert, wodurch Atome physisch vom Target gelöst werden. Diese ausgestoßenen Atome wandern dann durch das Vakuum und lagern sich auf einem Substrat ab, wodurch ein außergewöhnlich dünner, gleichmäßiger und haltbarer Film entsteht.

Die größte Herausforderung in der fortschrittlichen Fertigung ist die Herstellung makelloser, ultradünner Beschichtungen mit starker Haftung. Eine Sputterkammer löst dies, indem sie eine Form des "Sandstrahlens" auf atomarer Ebene in einem reinen Vakuum verwendet, was ein Maß an Präzision und Haftfestigkeit ermöglicht, das andere Beschichtungsmethoden nicht erreichen können.

Die Anatomie des Prozesses

Um die Kammer zu verstehen, müssen Sie zunächst die darin wirkenden Schlüsselelemente verstehen. Das gesamte System ist darauf ausgelegt, einen atomaren Prozess mit hoher Präzision zu steuern.

Die Vakuumumgebung

Der Prozess muss in einem Hochvakuum stattfinden. Dies ist aus zwei Gründen entscheidend: Es verhindert, dass Atome des Beschichtungsmaterials mit Luftmolekülen kollidieren, und es entfernt Verunreinigungen, die den Film sonst kontaminieren könnten.

Das Targetmaterial

Dies ist ein Block oder eine Platte des Materials, aus dem Sie einen Film herstellen möchten, wie z.B. Titan, Gold oder Siliziumdioxid. Es dient als Quelle für die Beschichtungsatome.

Das Substrat

Dies ist das Objekt, das Sie beschichten möchten. Es kann alles sein, von einem Siliziumwafer und einer Brillenglaslinse bis hin zu einem medizinischen Implantat oder einem Bohrer.

Das ionisierte Gas (Plasma)

Eine kleine, kontrollierte Menge eines Inertgases, fast immer Argon, wird in die Kammer geleitet. Anschließend wird ein starkes elektrisches Feld angelegt, das Elektronen von den Argonatomen abspaltet und einen glühenden, energiereichen Materiezustand, bekannt als Plasma, erzeugt.

Wie die Sputterabscheidung funktioniert

Der Prozess ist eine präzise Abfolge von Ereignissen, die jeweils durch das Design der Kammer ermöglicht werden.

Schritt 1: Abpumpen

Zuerst entfernen leistungsstarke Pumpen fast die gesamte Luft aus der Kammer, wodurch ein Vakuum entsteht. Diese "Abpump"-Phase ist entscheidend für die Reinheit des Films.

Schritt 2: Erzeugung des Plasmas

Sobald ein ausreichendes Vakuum erreicht ist, wird Argongas in die Kammer geleitet. Eine hohe Spannung wird zwischen dem Target (das als Kathode fungiert) und den Kammerwänden (Anode) angelegt, wodurch das Gas zu einem Plasma gezündet wird.

Schritt 3: Ionenbeschuss

Die positiv geladenen Argonionen im Plasma werden durch das elektrische Feld beschleunigt und prallen mit enormer Kraft auf das negativ geladene Targetmaterial.

Schritt 4: Atomare Ausstoßung und Abscheidung

Jeder Aufprall hat genug Energie, um Atome oder Moleküle physisch vom Targetmaterial zu lösen. Diese ausgestoßenen Partikel bewegen sich geradlinig durch das Vakuum, bis sie auf das Substrat treffen, sich dort einbetten und Schicht für Schicht zu einem dünnen Film aufbauen.

Die wichtigsten Vorteile verstehen

Das Sputtern wird gegenüber anderen Methoden gewählt, wenn die Qualität und Leistung des Films von größter Bedeutung sind.

Unübertroffene Filmgleichmäßigkeit

Da das Material Atom für Atom abgeschieden wird, weist der resultierende Film eine außergewöhnliche Gleichmäßigkeit auf und kann sich perfekt an die komplexe Topographie eines Substrats anpassen.

Überragende Haftung

Die gesputterten Atome treffen mit hoher kinetischer Energie auf das Substrat. Diese Energie hilft ihnen, einen dichten Film zu bilden und eine "nahezu unzerbrechliche Bindung" an der Grenzfläche zu erzeugen, da die ankommenden Atome physisch in die oberste Schicht des Substrats eindringen.

Materialvielfalt

Die physikalische Natur des Prozesses bedeutet, dass fast jedes Material gesputtert werden kann. Dazu gehören reine Metalle, Legierungen und sogar isolierende Keramikverbindungen, die mit anderen Methoden wie der thermischen Verdampfung schwer oder unmöglich abzuscheiden sind.

Kontrolle auf Angström-Ebene

Die Dicke des abgeschiedenen Films ist eine direkte Funktion von Zeit und Leistung. Dies ermöglicht eine unglaublich präzise Kontrolle, die die Erzeugung von Filmen mit Dicken im Angström-Bereich (Zehntel eines Nanometers) ermöglicht.

Wann Sputtern in Betracht gezogen werden sollte

Die Wahl einer Abscheidungsmethode hängt ausschließlich von den technischen Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Leistung und Haltbarkeit liegt: Das Sputtern ist die überlegene Wahl für die Herstellung dichter, hochhaftender Dünnschichten, die Verschleiß und Umweltbelastungen standhalten.

- Wenn Ihr Hauptaugenmerk auf Materialkomplexität liegt: Dieser Prozess bietet die Vielseitigkeit, Legierungen, Dielektrika und hochschmelzende Metalle abzuscheiden, die nicht durch einfache Verdampfung verarbeitet werden können.

- Wenn Ihr Hauptaugenmerk auf Präzision im mikroskopischen Bereich liegt: Das Sputtern bietet die Kontrolle der Dicke auf atomarer Ebene, die für die Herstellung von optischen Filtern, Halbleitern und anderen mikroelektronischen Geräten erforderlich ist.

Letztendlich bedeutet das Verständnis der Sputterkammer das Verständnis eines grundlegenden Werkzeugs, das einen Großteil der modernen Materialwissenschaft und Hochtechnologiefertigung ermöglicht.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im Sputterprozess |

|---|---|

| Vakuumumgebung | Verhindert Kontamination und ermöglicht den ungehinderten Transport von Atomen. |

| Targetmaterial | Die Quelle (z.B. Gold, Titan) der Beschichtungsatome. |

| Substrat | Das zu beschichtende Objekt (z.B. Siliziumwafer, Linse). |

| Ionisiertes Gas (Plasma) | Liefert die energetischen Ionen (meist Argon) zum Ausstoßen der Targetatome. |

| Wichtiger Vorteil | Warum es für Ihre Anwendung wichtig ist |

|---|---|

| Überragende Haftung | Erzeugt eine nahezu unzerbrechliche Bindung für langlebige, hochleistungsfähige Beschichtungen. |

| Unübertroffene Gleichmäßigkeit | Gewährleistet konsistente, konforme Beschichtungen auch auf komplexen Geometrien. |

| Materialvielfalt | Abscheidung einer breiten Palette von Materialien, einschließlich Legierungen und isolierenden Keramiken. |

| Kontrolle auf Angström-Ebene | Ermöglicht präzise Dickenkontrolle für fortschrittliche Mikroelektronik und Optik. |

Bereit, Präzisions-Sputtern in Ihr Labor zu integrieren?

Das Verständnis der Sputterkammer ist der erste Schritt. Der nächste ist die Suche nach der richtigen Ausrüstung, um Ihre spezifischen Beschichtungsziele zu erreichen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Anforderungen von Forschungs- und Entwicklungslaboren.

Ob Sie Halbleiter der nächsten Generation, langlebige medizinische Implantate oder fortschrittliche optische Filter entwickeln, unsere Expertise kann Ihnen helfen, die ideale Sputterlösung für unübertroffene Filmgleichmäßigkeit, überragende Haftung und Materialvielfalt auszuwählen.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um das perfekte Sputtersystem für die Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Was sind die Auswirkungen des Magnetronsputterns? Erzielen Sie hochwertige, langlebige Dünnschichten für Ihr Labor

- Welches Wärmebehandlungsverfahren wird verwendet, um Stahl eine hohe Verschleißfestigkeit zu verleihen? Maximale Haltbarkeit durch Einsatzhärtung erreichen

- Wenn wir einen Metallring erhitzen, dehnt er sich aus oder wird er komprimiert? Das Loch wird größer, nicht kleiner.

- Welchen Einfluss hat die Temperatur auf die Wasserstoffversprödung? Die kritische Rolle der Temperatur beim Materialversagen

- Welche Rolle spielen Präzisionspipetten und Titanfolie beim Katalysatortest? Gewährleistung exakter Beladung und Signalintegrität

- Welche fünf Methoden werden zur Sterilisation von Materialien im Labor verwendet? Ein Leitfaden zur Abstimmung der Methode auf das Material

- Welchen Zweck hat die Wärmebehandlung? Materialeigenschaften für überragende Leistung maßschneidern

- Kann ein einziger Ofen mehrere Zonen haben? Maßgeschneiderter Komfort und Energieeinsparungen erzielen