Im Wesentlichen ist ein Dünnschichtverdampfer ein Spezialgerät, das entwickelt wurde, um Gemische durch schnelle Erwärmung einer sehr dünnen Schicht oder eines Films aus Flüssigkeit zu trennen. Seine einzigartige Konstruktion ermöglicht eine extrem schnelle und schonende Verdampfung, wodurch es ideal für die Verarbeitung von Materialien ist, die hitzeempfindlich, hochviskos oder hochsiedend sind.

Der Hauptvorteil der Dünnschichtverdampfung ist die Fähigkeit, die thermische Zersetzung zu minimieren. Durch die drastische Reduzierung der Zeit, in der ein Produkt hohen Temperaturen ausgesetzt ist, wird die Qualität empfindlicher Materialien bewahrt, die in herkömmlichen Destillationsanlagen zerstört würden.

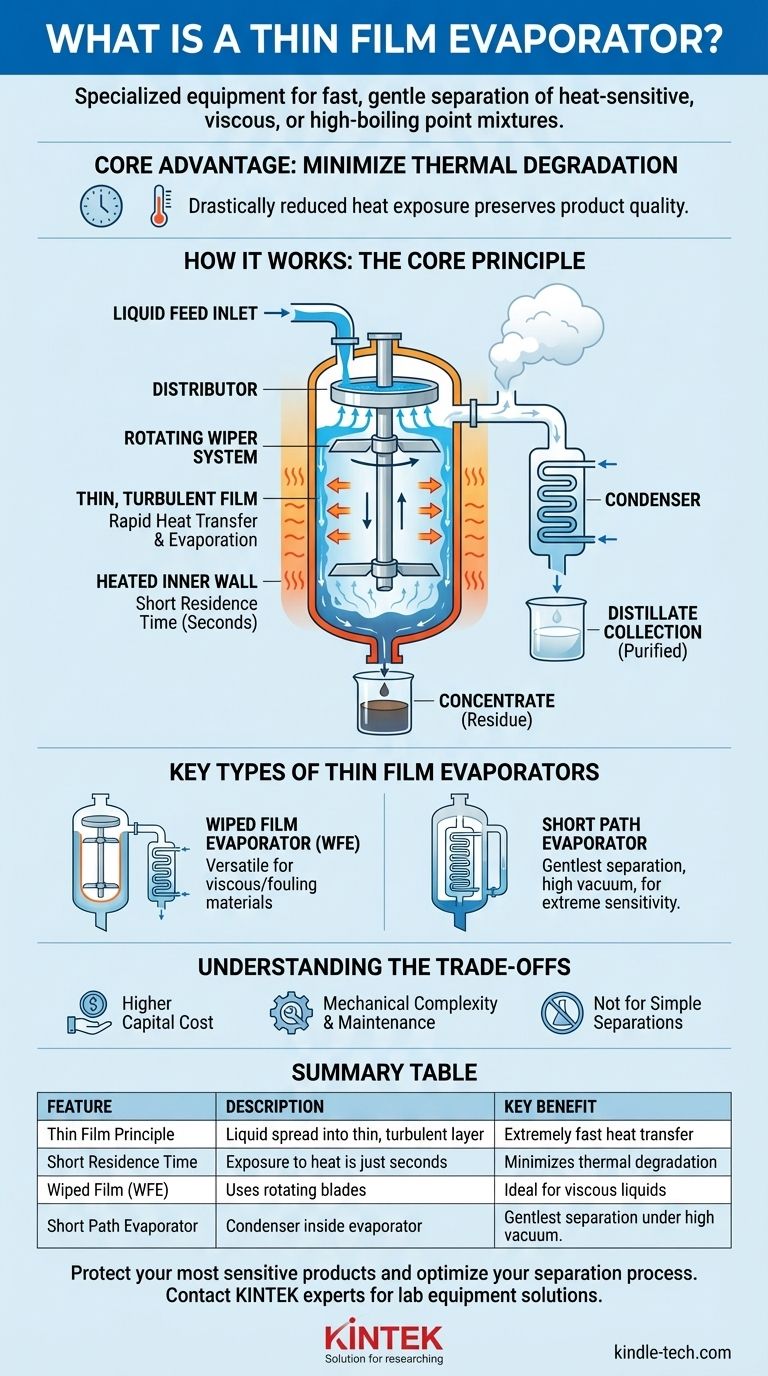

Das Kernprinzip: Wie die Dünnschichtverdampfung funktioniert

Ein Dünnschichtverdampfer arbeitet nach einem einfachen, aber leistungsstarken Prinzip: Maximierung der Oberfläche und Minimierung der Erwärmungszeit. Dies wird durch einen präzisen mechanischen Prozess innerhalb eines beheizten Behälters erreicht.

Das Zufuhrsystem

Die flüssige Zufuhr wird oben in einen vertikalen, beheizten Zylinder eingeleitet. Das Ziel ist es, diese Flüssigkeit gleichmäßig um den inneren Umfang der Zylinderwand zu verteilen.

Das rotierende Schabersystem

Dies ist das Herzstück der Maschine. Eine zentrale rotierende Baugruppe, ausgestattet mit Klingen oder Rollen, dreht sich mit hoher Geschwindigkeit. Diese Schaber kommen in engen Kontakt mit der beheizten Innenwand des Zylinders.

Während die zugeführte Flüssigkeit an der Wand herunterfließt, verteilen die rotierenden Schaber sie kontinuierlich zu einem sehr dünnen, turbulenten Film. Diese Aktion stellt sicher, dass das gesamte Flüssigkeitsvolumen ständig erneuert und der beheizten Oberfläche ausgesetzt wird.

Schnelle Wärmeübertragung und Verdampfung

Da der Flüssigkeitsfilm unglaublich dünn ist (oft weniger als einen Millimeter), erfolgt die Wärmeübertragung von der Zylinderwand fast augenblicklich. Dies führt dazu, dass die flüchtigeren Bestandteile des Gemisches schnell verdampfen.

Dieser gesamte Prozess, vom Zufuhranschluss bis zum Austritt, kann nur wenige Sekunden dauern. Diese extrem kurze Verweilzeit schützt hitzeempfindliche Produkte.

Getrennte Sammlung der Produkte

Der entstehende Dampf fließt zu einem Kondensator, wo er gekühlt und als Destillat (die gereinigte, flüchtige Komponente) gesammelt wird. Die weniger flüchtige, konzentrierte Flüssigkeit fließt weiter die Zylinderwand hinunter und wird unten als Konzentrat oder Rückstand gesammelt.

Wichtige Typen von Dünnschichtverdampfern

Obwohl das Prinzip dasselbe ist, sind verschiedene Konstruktionen für spezifische Anwendungen optimiert.

Gerät mit rotierenden Schabern (Wiped Film Evaporator, WFE)

Dies ist die häufigste Konfiguration. Es verwendet rotierende Klingen, die einen kleinen Abstand zur beheizten Wand einhalten, um den dünnen Film zu erzeugen. WFEs sind vielseitig und effektiv für eine breite Palette viskoser und Fouling-neigender Materialien.

Kurzwegverdampfer

Ein Kurzwegverdampfer ist ein spezialisierter Typ eines WFE, der den Kondensator innerhalb des Verdampferkörpers integriert. Der Kondensator ist zentral angeordnet, direkt gegenüber der beheizten Wand, an der der Film erzeugt wird.

Diese Konstruktion schafft den kürzestmöglichen Weg – oder „Kurzweg“ – für den Dampf. Dies ist entscheidend für den Betrieb unter tiefem Vakuum, was den Siedepunkt des Gemisches senkt und die schonendste mögliche Trennung für extrem empfindliche Materialien wie Vitamine, Öle und Pharmazeutika ermöglicht.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Dünnschichtverdampfer keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anschaffungskosten

Die für die rotierenden Innenteile und Vakuumsysteme erforderliche mechanische Präzision macht diese Technologie erheblich teurer als einfachere Alternativen wie Fallfilm- oder Steigfilmverdampfer.

Mechanische Komplexität und Wartung

Der interne Rotor, die Lager und die Vakuumdichtungen sind bewegliche Teile, die regelmäßige Wartung erfordern und Fehlerquellen darstellen können. Dies erhöht die Betriebskosten und die Komplexität im Vergleich zu statischen Geräten.

Nicht ideal für einfache Trennungen

Für niedrigviskose, nicht hitzeempfindliche Materialien (wie die Trennung von Salz von Wasser) rechtfertigen die Vorteile eines Dünnschichtverdampfers seinen Preis und seine Komplexität nicht. Einfachere, energieeffizientere Methoden eignen sich besser für diese Aufgaben.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Verdampfungstechnologie hängt vollständig von den Eigenschaften Ihres Materials und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochgradig hitzeempfindlicher Materialien oder Materialien mit hohem Molekulargewicht liegt: Ein Kurzwegverdampfer ist aufgrund seiner Niedertemperatur-Hochvakuumfähigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Handhabung viskoser Flüssigkeiten oder Beschickungen mit suspendierten Feststoffen liegt: Ein Standard-Wiped-Film-Verdampfer bietet die notwendige mechanische Bewegung, um eine effiziente Wärmeübertragung zu gewährleisten und Fouling zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Lösung zur Lösungsmittelrückgewinnung aus einem unempfindlichen Produkt liegt: Eine einfachere Technologie wie ein Fallfilmverdampfer ist wahrscheinlich eine praktischere und wirtschaftlichere Lösung.

Letztendlich ist die Wahl eines Dünnschichtverdampfers eine strategische Entscheidung zum Schutz der Produktintegrität in Anwendungen, bei denen herkömmliche Methoden versagen würden.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Dünnschichtprinzip | Flüssigkeit wird als dünne, turbulente Schicht auf einer beheizten Wand verteilt. | Extrem schnelle Wärmeübertragung und Verdampfung. |

| Kurze Verweilzeit | Produktexposition gegenüber Hitze beträgt nur Sekunden. | Minimiert die thermische Zersetzung empfindlicher Materialien. |

| Wiped Film (WFE) | Verwendet rotierende Klingen zur Erzeugung des Films. | Ideal für viskose Flüssigkeiten und Fouling-neigende Materialien. |

| Kurzwegverdampfer | Kondensator befindet sich innerhalb des Verdampferkörpers. | Schonendste Trennung für extrem empfindliche Produkte unter Hochvakuum. |

Schützen Sie Ihre empfindlichsten Produkte und optimieren Sie Ihren Trennprozess.

Die Wahl der richtigen Verdampfungstechnologie ist entscheidend für die Produktqualität und die Prozesseffizienz. Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten maßgeschneiderte Lösungen für die einzigartigen Herausforderungen Ihres Labors. Ob Sie mit hochwertigen Pharmazeutika, empfindlichen Ölen oder komplexen chemischen Gemischen arbeiten, wir helfen Ihnen bei der Auswahl des idealen Dünnschichtverdampfers, um die Integrität Ihres Produkts zu bewahren.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere Expertise die Fähigkeiten Ihres Labors verbessern kann.

Nehmen Sie jetzt Kontakt mit unseren Spezialisten auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Verdampfungsschale für organische Substanz

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Steriler Klatschhomogenisator für Gewebemahlen und -dispersion

Andere fragen auch

- Was ist die E-Beam-Verdampfungsmethode? Erreichen Sie hochreine Dünnschichtbeschichtungen

- Was ist der Unterschied zwischen Sputtern und E-Beam? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist der Unterschied zwischen Verdampfung und Abscheidung? Ein Leitfaden zur Dünnschichtfertigung

- Was sind die Anwendungen der Verdampfung? Die Nutzung ihrer Kraft für industrielle Innovationen

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist der Unterschied zwischen thermischer und E-Beam-Verdampfung? Wählen Sie die richtige PVD-Methode für Ihr Labor

- Was ist die thermische Verdampfungsmethode? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist der aktuelle Stand der Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten