Der Hauptvorteil des Ofenlötens ist seine Fähigkeit, außergewöhnlich saubere, starke und dimensionsstabile Verbindungen mit hoher Konsistenz herzustellen, insbesondere bei der Herstellung komplexer Baugruppen oder großer Stückzahlen. Durch das Erwärmen der gesamten Komponente in einer kontrollierten Atmosphäre werden lokale thermische Spannungen vermieden, die bei anderen Fügeverfahren zu Verzug führen, während gleichzeitig mehrere Verbindungen in einem einzigen Zyklus hergestellt werden können.

Das Ofenlöten ist nicht nur eine weitere Methode zum Fügen von Metallen; es ist ein Präzisionsfertigungsverfahren. Sein Hauptvorteil liegt in der Verwendung einer gleichmäßig beheizten, kontrollierten Umgebung, um überlegene, spannungsfreie Verbindungen im industriellen Maßstab herzustellen, wobei oft das Fügen und die Wärmebehandlung in einer einzigen effizienten Operation kombiniert werden.

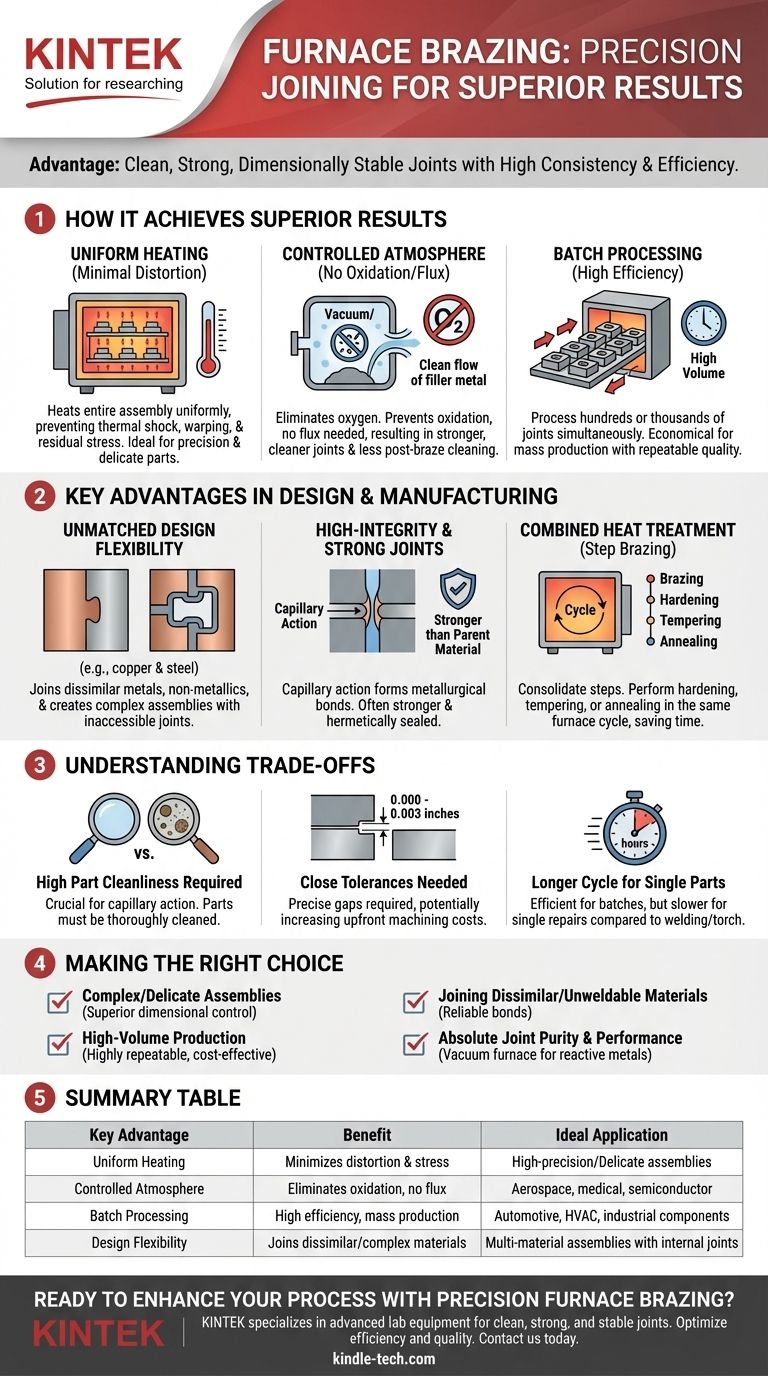

Wie das Ofenlöten überlegene Ergebnisse erzielt

Um seine Vorteile zu verstehen, müssen Sie zunächst die Grundprinzipien erfassen, die das Ofenlöten von Verfahren wie Schweißen oder Fackellöten unterscheiden.

Gleichmäßige Erwärmung für minimale Verformung

Beim Ofenlöten wird die gesamte Baugruppe gleichmäßig in einer kontrollierten Kammer erwärmt. Dieser langsame, gleichmäßige Erwärmungs- und Abkühlzyklus verhindert den lokalen thermischen Schock und die Eigenspannungen, die dazu führen, dass sich Teile verziehen oder verformen – ein häufiges Problem beim Schweißen.

Dies macht das Verfahren ideal für hochpräzise oder empfindliche Baugruppen, bei denen die Einhaltung enger Toleranzen von entscheidender Bedeutung ist.

Die Rolle einer kontrollierten Atmosphäre

Der Prozess findet in einem Ofen statt, der mit einer spezifischen Atmosphäre gefüllt ist, wie z. B. einem Vakuum oder Inertgasen. Dies eliminiert Sauerstoff aus der Umgebung.

Durch die Verhinderung der Oxidation kann das Lot sauber in die Verbindung fließen, ohne dass korrosive Flussmittel erforderlich sind. Dies führt zu stärkeren, saubereren Verbindungen und eliminiert die Notwendigkeit einer umfangreichen Nachlötreinigung, was sowohl Zeit als auch Kosten spart.

Effizienz durch Chargenverarbeitung

Das Ofenlöten ermöglicht die gleichzeitige Herstellung von Hunderten oder sogar Tausenden von Verbindungen in einer einzigen Charge. Ob es sich um ein Teil mit mehreren Verbindungen oder um viele Einzelteile handelt, die gesamte Ofenladung wird auf einmal bearbeitet.

Diese Chargenfähigkeit macht es für die Massenproduktion hochgradig effizient und wirtschaftlich und liefert wiederholbare, qualitativ hochwertige Ergebnisse, ohne dass für jede Verbindung hochqualifizierte Bediener erforderlich sind.

Wichtige Vorteile in Konstruktion und Fertigung

Die Prinzipien des Ofenlötens führen direkt zu spürbaren Vorteilen für Ingenieure und Hersteller.

Unübertroffene Designflexibilität

Das Ofenlöten befreit Konstrukteure von den Zwängen anderer Methoden. Es eignet sich hervorragend zum Verbinden von unterschiedlichen Metallen (wie Kupfer mit Stahl), dünnen Materialien mit dicken Abschnitten und sogar nichtmetallischen Komponenten wie Keramiken mit Metall.

Darüber hinaus ermöglicht es die Herstellung komplexer Baugruppen mit inneren oder unzugänglichen Verbindungen, die mit einer Lötlampe oder einem Schweißgerät nicht erreicht werden könnten.

Hochintegre und starke Verbindungen

Der Lötprozess verbindet Materialien, ohne sie aufzuschmelzen. Er nutzt die Kapillarwirkung, um eine geschmolzene Lötlegierung in einen schmalen, präzise eingepassten Spalt zwischen den Basiskomponenten zu ziehen.

Dies erzeugt eine metallurgische Bindung, die unglaublich stark und hermetisch abgedichtet ist. In vielen Fällen ist die resultierende Lötverbindung stärker als die Grundwerkstoffe selbst.

Kombination von Löten und Wärmebehandlung

Da der Prozess bereits einen kontrollierten Erwärmungs- und Abkühlzyklus beinhaltet, kann er mit anderen Wärmebehandlungsprozessen kombiniert werden.

Beispielsweise können Teile im selben Ofenzyklus wie der Lötbetrieb gehärtet, angelassen oder geglüht werden. Diese Konsolidierung von Schritten, bekannt als „Schrittlöten“, reduziert die Produktionszeit und die Handhabungskosten erheblich.

Verständnis der Kompromisse

Kein Prozess ist perfekt. Um das Ofenlöten effektiv einzusetzen, müssen Sie seine Einschränkungen verstehen.

Erfordert hohe Teilesauberkeit

Der Erfolg des Ofenlötens hängt vollständig von der Kapillarwirkung ab, die durch Verunreinigungen wie Öle, Fett oder Oxide gestört werden kann. Die Teile müssen vor dem Einführen in den Ofen gründlich gereinigt werden.

Die Notwendigkeit enger Toleranzen

Damit die Kapillarwirkung effektiv funktioniert, muss der Spalt zwischen den zu verbindenden Teilen präzise und konstant sein, typischerweise zwischen 0,000 und 0,003 Zoll (ca. 0 bis 0,076 mm). Das Erreichen dieser Toleranzen kann die anfänglichen Bearbeitungskosten erhöhen.

Längere Zykluszeiten für einzelne Teile

Obwohl es für Chargen sehr effizient ist, kann der Erwärmungs- und Abkühlzyklus eines Ofens mehrere Stunden dauern. Für einmalige Reparaturen oder Prototypen sind Verfahren wie Schweißen oder Fackellöten oft schneller.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diese Richtlinien, um festzustellen, ob das Ofenlöten für Ihr Projekt geeignet ist.

- Wenn Ihr Hauptaugenmerk auf komplexen oder empfindlichen Baugruppen liegt: Das Ofenlöten bietet eine überlegene Maßkontrolle und die Fähigkeit, mehrere unzugängliche Verbindungen gleichzeitig ohne Verzug zu fügen.

- Wenn Ihr Hauptaugenmerk auf der Serienfertigung liegt: Der Prozess ist hochgradig wiederholbar und kosteneffizient und minimiert den Bedarf an Fachkräften und Nachlöt-Reinigung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher oder nicht schweißbarer Materialien liegt: Das Ofenlöten bietet eine zuverlässige Methode, um starke Verbindungen zwischen Materialien herzustellen, die durch konventionelles Schmelzschweißen nicht gefügt werden können.

- Wenn Ihr Hauptaugenmerk auf absoluter Verbindungsreinheit und Leistung liegt: Das Vakuumofenlöten ist die optimale Wahl, insbesondere für reaktive Metalle, die in der Luft- und Raumfahrt-, Medizin- oder Halbleiterindustrie verwendet werden.

Letztendlich ermöglicht das Ofenlöten Ingenieuren die Herstellung robuster und komplizierter Metallbaugruppen mit einem Maß an Präzision und Effizienz, das andere Methoden nicht erreichen können.

Zusammenfassungstabelle:

| Hauptvorteil | Nutzen | Ideale Anwendung |

|---|---|---|

| Gleichmäßige Erwärmung | Minimiert Verzug und Eigenspannungen | Hochpräzise oder empfindliche Baugruppen |

| Kontrollierte Atmosphäre | Eliminiert Oxidation, kein Flussmittel erforderlich | Luft- und Raumfahrt-, Medizin-, Halbleiterteile |

| Chargenverarbeitung | Hohe Effizienz für die Massenproduktion | Automobil-, HLK- und Industriekomponenten |

| Designflexibilität | Verbindet unterschiedliche Metalle und komplexe Geometrien | Mehrkomponentenbaugruppen mit inneren Verbindungen |

Sind Sie bereit, Ihren Herstellungsprozess mit präzisem Ofenlöten zu verbessern?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien spezialisiert, die die sauberen, starken und dimensionsstabilen Verbindungen liefern, die Ihre Projekte erfordern. Egal, ob Sie an komplexen Baugruppen, Hochvolumenproduktion oder dem Verbinden unterschiedlicher Materialien arbeiten, unsere Lösungen gewährleisten überlegene Ergebnisse bei minimaler Verformung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise im Ofenlöten die Effizienz und Ausgabequalität Ihres Labors optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen