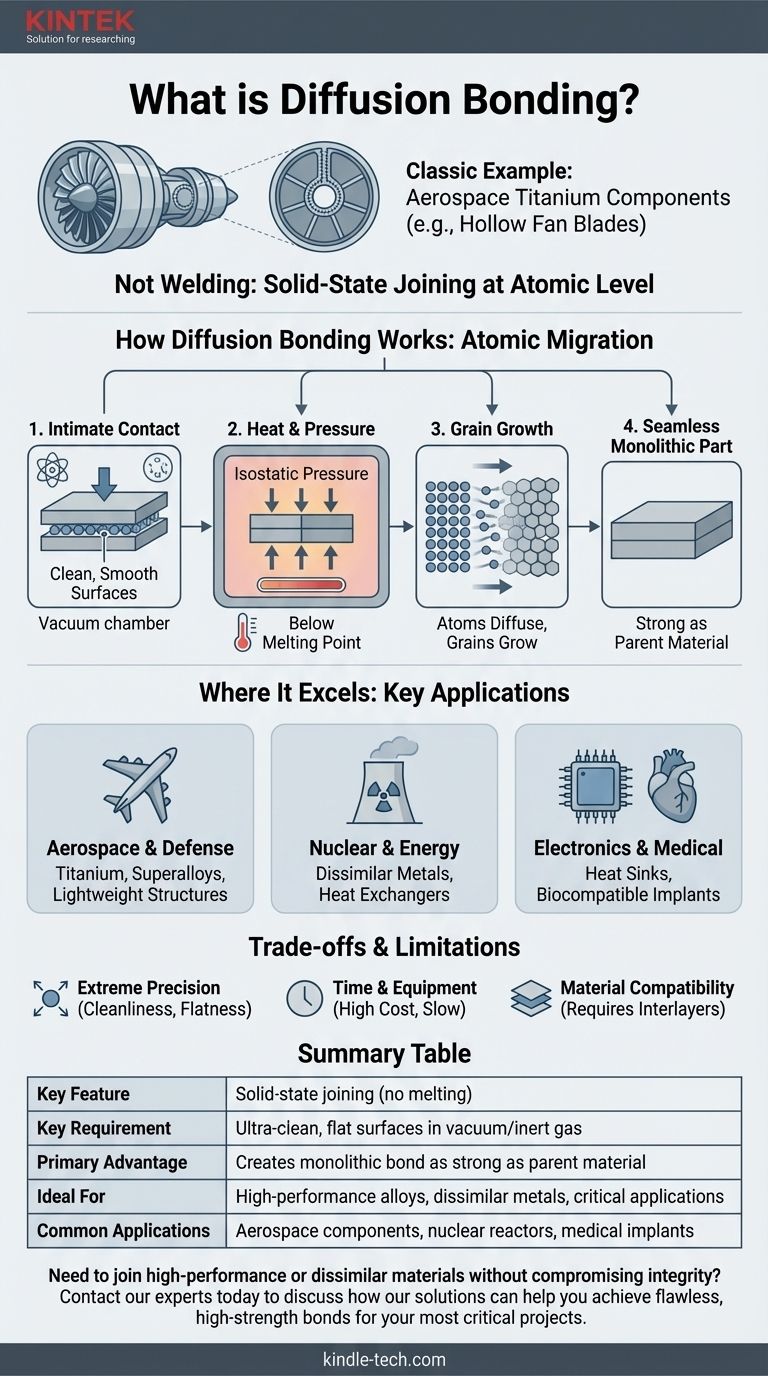

Ein klassisches Beispiel für die Diffusionsfügung ist die Herstellung von Hochleistungs-Titanlegierungskomponenten für die Luft- und Raumfahrtindustrie, wie z. B. mehrschichtige Strukturplatten oder hohle Schaufeln für Strahltriebwerke. Bei diesem Verfahren werden mehrere Titanschichten gestapelt, auf eine hohe Temperatur (deutlich unter ihrem Schmelzpunkt) erhitzt und unter enormen Druck in einem Vakuum gesetzt, wodurch die Atome an der Oberfläche jeder Schicht miteinander verschmelzen und ein einziges monolithisches Teil bilden.

Das Kernprinzip, das man verstehen muss, ist, dass die Diffusionsfügung kein Schweißen ist. Es handelt sich um einen Festkörperverbindungsprozess, der Materialien auf atomarer Ebene zusammenführt und eine nahtlose Verbindung schafft, die oft so stark ist wie das Grundmaterial selbst.

Wie die Diffusionsfügung tatsächlich funktioniert

Um zu erfassen, warum dieser Prozess so einzigartig ist, müssen wir uns ansehen, was auf mikroskopischer Ebene geschieht. Es ist ein gezieltes, kontrolliertes Verschmelzen von Materialien.

Das Prinzip: Atomare Migration

Im Kern beruht die Diffusionsfügung auf der natürlichen Tendenz von Atomen, sich zu bewegen oder zu diffundieren. Durch das Erhitzen erhalten die Atome die Energie, die sie benötigen, um über die Grenze zwischen zwei getrennten Materialstücken zu wandern.

Der Prozess ist vergleichbar mit zwei dichten, geordneten Menschenmengen, die sich gegenüberstehen. Im Laufe der Zeit beginnen Einzelpersonen aus jeder Menge, in die andere abzuwandern, wodurch die Grenze schließlich verschwimmt, bis sich die beiden Gruppen zu einer verschmolzen haben.

Schritt 1: Intimer Kontakt

Der Prozess kann nicht beginnen, wenn die beiden Oberflächen keinen perfekten, Atom-zu-Atom-Kontakt haben. Dies erfordert Oberflächen, die außergewöhnlich sauber und glatt sind – weit über das hinaus, was mit bloßem Auge sichtbar ist.

Jegliche Verunreinigungen, wie Oxide oder Öle, wirken als Barriere, die verhindert, dass Atome sich treffen und verbinden. Deshalb wird der Prozess typischerweise in einer Vakuum- oder Inertgasumgebung durchgeführt.

Schritt 2: Anwendung von Wärme und Druck

Wärme liefert die thermische Energie, damit die Atome mobil werden. Wichtig ist, dass die Temperatur unter dem Schmelzpunkt des Materials gehalten wird. Dies verhindert die unerwünschten Auswirkungen des Schmelzens und Erstarrens, die beim Schweißen auftreten, wie z. B. Verformungen oder geschwächte Zonen.

Gleichzeitig wird ein hoher isostatischer Druck (gleicher Druck von allen Seiten) ausgeübt. Dieser presst die beiden Oberflächen zusammen, zerdrückt mikroskopisch kleine Höhepunkte (Asperitäten) und schließt die winzigen Hohlräume dazwischen.

Schritt 3: Korngrenzenwachstum über die Grenzfläche hinweg

Über einen Zeitraum von Stunden diffundieren Atome über die ursprüngliche Grenze hinweg. Die Kristallstrukturen des Materials, bekannt als Körner, beginnen, sich über diese Grenzfläche auszudehnen.

Letztendlich verschwindet die ursprüngliche Grenzlinie vollständig. Das Ergebnis ist ein einziges, durchgehendes Materialstück mit einer Verbindung, die sowohl visuell als auch mechanisch praktisch nicht nachweisbar ist.

Wo die Diffusionsfügung glänzt: Wichtige Anwendungen

Die Diffusionsfügung ist ein spezialisiertes, kostenintensives Verfahren, das für Anwendungen reserviert ist, bei denen ein Komponentenversagen keine Option ist und herkömmliche Methoden nicht ausreichen.

Luft- und Raumfahrt und Verteidigung

Dies ist die häufigste Anwendung. Sie wird zum Verbinden von Titanlegierungen, Superlegierungen und metallmatrixverstärkten Verbundwerkstoffen für Flugzeugzellenstrukturen, Fahrwerkskomponenten und hohle Turbinenschaufeln verwendet, die sowohl leicht als auch unglaublich stark sind.

Kernenergie und Energie

Die Fähigkeit, unterschiedliche Metalle zu verbinden, ist ein wesentlicher Vorteil. Beispielsweise kann die Diffusionsfügung Edelstahl mit Kupfer für Komponenten in Kernreaktoren oder Hochleistungs-Wärmetauschern verbinden, wo im selben Teil unterschiedliche thermische und strukturelle Eigenschaften erforderlich sind.

Elektronik und Medizin

In der Hochleistungselektronik wird die Diffusionsfügung verwendet, um Kühlkörper an Halbleiterbauelementen anzubringen, ohne die thermische Belastung durch Schweißen oder Löten. Im medizinischen Bereich verbindet sie biokompatible Metalle wie Titan für Implantate und gewährleistet eine perfekte, spaltenfreie Verbindung, die keine Bakterien beherbergen kann.

Die Kompromisse verstehen

Obwohl sie leistungsstark ist, ist die Diffusionsfügung keine universelle Lösung. Ihre anspruchsvolle Natur bringt erhebliche Einschränkungen mit sich.

Die Notwendigkeit extremer Präzision

Die Anforderung an ultrasaubere, perfekt flache Oberflächen kann nicht hoch genug eingeschätzt werden. Die Oberflächenvorbereitung ist akribisch, komplex und ein Haupttreiber der Gesamtkosten. Jeder Fehler bei der Vorbereitung führt zu einer fehlerhaften Verbindung.

Der Zeit- und Ausrüstungsaufwand

Dies ist kein schneller Prozess. Die Zykluszeiten für die Verbindung dauern oft mehrere Stunden. Es erfordert außerdem hochspezialisierte und teure Ausrüstung, wie eine Heißisostatische Presse (HIP) oder Vakuumöfen, die in der Lage sind, hohe Drücke bei hohen Temperaturen auszuüben.

Materialverträglichkeit

Nicht alle Materialien lassen sich leicht diffusionsfügen. Der Prozess funktioniert am besten bei Materialien mit ähnlichen Kristallstrukturen und atomaren Eigenschaften. Das Verbinden sehr unterschiedlicher Materialien erfordert oft eine dünne Zwischenschicht aus einem kompatiblen dritten Material, das als „Brücke“ zwischen den beiden dient.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Diffusionsfügung erfordert ein klares Verständnis Ihrer nicht verhandelbaren Anforderungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien ohne Schmelzen liegt: Die Diffusionsfügung ist eine unvergleichliche Wahl, insbesondere für kritische Anwendungen in den Bereichen Kerntechnik, Elektronik oder Energie.

- Wenn Ihr Hauptaugenmerk auf der Erstellung der stärkstmöglichen Verbindung bei Hochleistungslegierungen liegt: Die Diffusionsfügung erzeugt eine Verbindung mit Eigenschaften, die nahezu identisch mit denen des Grundmaterials sind, was sie ideal für kritische Komponenten in der Luft- und Raumfahrt und Verteidigung macht.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kosten für die allgemeine Fertigung liegt: Ein konventionelleres Fügeverfahren wie Schweißen, Hartlöten oder sogar mechanisches Befestigen wird fast immer die praktischere und wirtschaftlichere Lösung sein.

Letztendlich ermöglicht die Diffusionsfügung Ingenieuren die Herstellung von Komponenten, die mit keiner anderen Methode herstellbar wären.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Prozesstyp | Festkörperverbindung (kein Schmelzen) |

| Hauptanforderung | Ultrasaubere, flache Oberflächen in Vakuum-/Inertgasatmosphäre |

| Hauptvorteil | Erzeugt eine monolithische Verbindung, die so stark ist wie das Grundmaterial |

| Ideal für | Hochleistungslegierungen, unterschiedliche Metalle, kritische Anwendungen |

| Häufige Anwendungen | Luft- und Raumfahrtkomponenten, Kernreaktoren, medizinische Implantate |

Müssen Sie Hochleistungs- oder unterschiedliche Materialien verbinden, ohne deren Integrität zu beeinträchtigen?

Die Diffusionsfügung ist eine spezialisierte Lösung zur Herstellung von Komponenten, bei denen ein Versagen keine Option ist. KINTEK ist spezialisiert auf die fortschrittlichen Geräte und Verbrauchsmaterialien, die für diesen präzisen Prozess erforderlich sind, und bedient die anspruchsvollen Bedürfnisse von Laboren in der Luft- und Raumfahrt, der Medizin und der Energietechnik.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, makellose, hochfeste Verbindungen für Ihre wichtigsten Projekte zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wovon hängt die Haftfestigkeit beim Hartlöten ab? Meistern Sie die 3 Schlüssel zu einer starken Verbindung

- Kann man einen elektrischen Lichtbogen im Vakuum erzeugen? Wie Hochspannung Plasma in einem Vakuum erzeugt

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Warum unterliegen hartgelötete Verbindungen Ermüdungsversagen? Die kritischen Faktoren für langlebige Verbindungen verstehen

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile