Ein klassisches Beispiel für das Anlassen ist der Prozess, den ein Schmied verwendet, um ein Stahlwerkzeug, wie einen Meißel oder eine Axtklinge, fertigzustellen. Nachdem der Stahl bis zur Rotglut erhitzt und in Wasser oder Öl abgeschreckt wurde, um ihn extrem hart zu machen, ist das Werkzeug unbrauchbar, da es so spröde wie Glas ist. Der Schmied erhitzt den gehärteten Stahl dann vorsichtig auf eine viel niedrigere, spezifische Temperatur, wodurch ein Teil dieser Härte strategisch geopfert wird, um die wesentliche Zähigkeit zu gewinnen, die erforderlich ist, um zu verhindern, dass das Werkzeug während des Gebrauchs splittert oder bricht.

Beim Anlassen geht es nicht darum, Stahl härter zu machen; es ist eine kritische Nachhärtungsbehandlung, die darauf abzielt, die Sprödigkeit zu reduzieren. Es ermöglicht Ihnen, die endgültigen Eigenschaften des Stahls präzise einzustellen und ein funktionales Gleichgewicht zwischen Härte für Verschleißfestigkeit und Zähigkeit für Schlagfestigkeit zu schaffen.

Der Zweck des Anlassens: Von spröde zu widerstandsfähig

Um den Anlassprozess zu verstehen, müssen Sie zunächst das Problem verstehen, das er löst. Der anfängliche Härtungsschritt erzeugt ein Material, das für jede praktische Anwendung oft zu spröde ist.

Das Problem mit gehärtetem Stahl

Wenn Stahl auf eine kritische Temperatur erhitzt und dann schnell abgekühlt wird (ein Prozess, der als Abschrecken bezeichnet wird), wandelt sich seine innere Kristallstruktur in einen Zustand namens Martensit um.

Martensit ist außergewöhnlich hart und verschleißfest. Diese Struktur steht jedoch auch unter immensen inneren Spannungen, was sie extrem spröde und anfällig für Brüche selbst bei geringen Stößen macht.

Wie das Anlassen das Problem löst

Anlassen ist eine Form der Wärmebehandlung, bei der der gehärtete Stahl auf eine Temperatur weit unter seinem kritischen Punkt (typischerweise zwischen 200 °C und 650 °C oder 400 °F und 1200 °F) wiedererhitzt wird.

Dieses sanfte Wiedererhitzen liefert gerade genug Energie, um die inneren Spannungen innerhalb der Martensitstruktur abzubauen. Es ermöglicht den Kohlenstoffatomen, sich leicht neu anzuordnen, was die Zähigkeit des Stahls (seine Fähigkeit, Energie zu absorbieren und sich ohne Bruch zu verformen) erheblich erhöht.

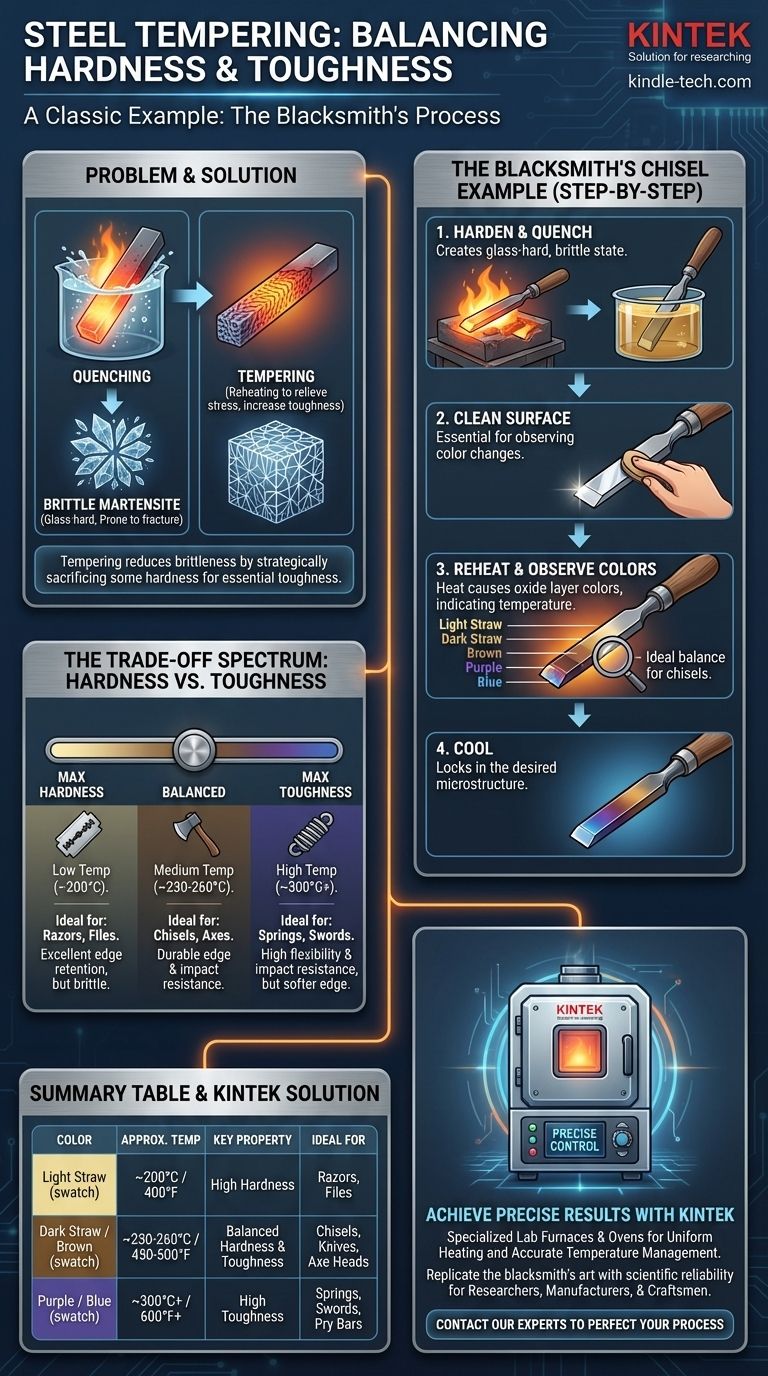

Ein Schritt-für-Schritt-Beispiel: Anlassen eines Stahlmeißels

Die visuellen Hinweise in einem traditionellen Anlassprozess machen ihn zu einem hervorragenden praktischen Beispiel.

Schritt 1: Härten und Abschrecken

Der ungehärtete Stahlmeißel wird in einer Esse erhitzt, bis er gleichmäßig kirschrot glüht. Er wird dann sofort in Öl oder Wasser getaucht. Das Ergebnis ist ein Meißel, der glashart ist und beim Aufprall zerspringt.

Schritt 2: Reinigen der Oberfläche

Zur Vorbereitung auf das Anlassen poliert der Schmied einen Abschnitt des gehärteten Stahls mit einem Schleifmittel. Diese saubere, glänzende Oberfläche ist für den nächsten Schritt unerlässlich, da sie die Beobachtung subtiler Farbveränderungen ermöglicht.

Schritt 3: Wiedererhitzen und Beobachten der Anlassfarben

Der Meißel wird sanft und gleichmäßig wiedererhitzt. Wenn die Temperatur des Stahls ansteigt, bildet sich eine dünne Eisenoxidschicht auf der polierten Oberfläche. Die Dicke dieser Schicht entspricht direkt der Temperatur und erzeugt ein vorhersagbares Farbspektrum.

Die Farben erscheinen nacheinander: von einem schwachen Hellgelb über Braun, dann Lila und schließlich zu einem tiefen Blau. Ein Schmied, der einen Meißel herstellt, achtet typischerweise auf eine dunkelgelbe oder hellbraune Farbe an der Schneide, die das ideale Gleichgewicht von Härte und Zähigkeit für dieses Werkzeug anzeigt.

Schritt 4: Abkühlen

Sobald die gewünschte Farbe erscheint, wird die Wärmequelle entfernt und der Meißel an der Luft abkühlen gelassen. Dies fixiert die "angelassene" Mikrostruktur, was zu einem Werkzeug führt, das hart genug ist, um eine Schneide zu halten, aber zäh genug, um Hammerschlägen standzuhalten.

Die Kompromisse verstehen: Härte vs. Zähigkeit

Das Kernprinzip des Anlassens ist die umgekehrte Beziehung zwischen Härte und Zähigkeit. Man kann nicht beides maximieren; man muss ein für die Aufgabe geeignetes Gleichgewicht wählen.

Das Anlassspektrum

Stellen Sie sich das Anlassen als einen Schieberegler für die Eigenschaften von Stahl vor.

- Niedrige Anlasstemperaturen (200 °C / 400 °F): Erkennbar an hellgelben Farben. Führt zu minimalem Härteverlust, aber nur geringem Zähigkeitsgewinn.

- Hohe Anlasstemperaturen (315 °C / 600 °F und höher): Erkennbar an violetten und blauen Farben. Führt zu einem erheblichen Härteverlust, aber einem sehr großen Gewinn an Zähigkeit und Flexibilität.

Anpassen des Anlassens an die Aufgabe

Verschiedene Werkzeuge erfordern unterschiedliche Punkte in diesem Spektrum.

- Rasierklingen und Feilen: Benötigen maximale Härte für Schnitthaltigkeit. Sie werden bei sehr niedrigen Temperaturen angelassen (hellgelb).

- Meißel und Axtköpfe: Benötigen eine dauerhafte Schneide plus Schlagfestigkeit. Sie werden auf eine mittlere Temperatur angelassen (dunkelgelb bis braun).

- Federn und Brecheisen: Benötigen maximale Zähigkeit und Flexibilität. Sie werden bei hohen Temperaturen angelassen (blau).

Die richtige Wahl für Ihr Ziel treffen

Die ideale Anlasstemperatur wird ausschließlich durch den Verwendungszweck des Werkzeugs und das spezifische Gleichgewicht der erforderlichen Eigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf Schnitthaltigkeit und Verschleißfestigkeit liegt (z. B. Rasierklingen, Skalpelle): Ein Anlassen bei niedriger Temperatur ist erforderlich, um maximale Härte zu erhalten, wobei in Kauf genommen wird, dass das Werkzeug spröder ist.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit und Flexibilität liegt (z. B. Federn, Schwerter): Ein Anlassen bei hoher Temperatur ist notwendig, um die Zähigkeit zu maximieren, auch wenn das Werkzeug weicher ist und eine scharfe Schneide nicht so lange hält.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht von Härte und Zähigkeit liegt (z. B. Meißel, Messer, Axtköpfe): Eine mittlere Temperatur bietet eine dauerhafte Schneide, die auch moderaten Stößen standhält, ohne zu versagen.

Letztendlich ist das Anlassen der entscheidende Prozess, der ein hartes, aber nutzloses Stück Stahl in ein präzise konstruiertes und zuverlässiges Werkzeug verwandelt.

Zusammenfassungstabelle:

| Anlassfarbe | Ca. Temperatur | Schlüsseleigenschaft | Ideal für |

|---|---|---|---|

| Hellgelb | ~200°C / 400°F | Hohe Härte | Rasierklingen, Feilen |

| Dunkelgelb / Braun | ~230-260°C / 450-500°F | Ausgewogene Härte & Zähigkeit | Meißel, Messer, Axtköpfe |

| Lila / Blau | ~300°C+ / 600°F+ | Hohe Zähigkeit | Federn, Schwerter, Brecheisen |

Erzielen Sie die perfekte Balance in Ihrer Metallverarbeitung

Das Anlassen ist eine präzise Wissenschaft, die eine exakte Temperaturkontrolle erfordert, um die gewünschten Materialeigenschaften zu erzielen. Ob Sie Werkzeuge, Komponenten oder spezielle Legierungen entwickeln, die richtige Wärmebehandlungsanlage ist unerlässlich.

KINTEK ist spezialisiert auf hochwertige Laboröfen und -herde, die für präzise Anlassprozesse entwickelt wurden. Unsere Geräte gewährleisten eine gleichmäßige Erwärmung und genaue Temperaturregelung und helfen Ihnen, die Kunst des Schmieds mit wissenschaftlicher Zuverlässigkeit zu reproduzieren.

Lassen Sie uns Ihnen helfen, Ihre Materialien zu transformieren:

- Für Forscher & Entwickler: Erzielen Sie wiederholbare Ergebnisse mit unseren digital gesteuerten Anlassöfen.

- Für Fertigung & Qualitätskontrolle: Stellen Sie sicher, dass jede Charge Ihre genauen Spezifikationen für Härte und Zähigkeit erfüllt.

- Für Hobbyisten & Handwerker: Bringen Sie professionelle Anlassfähigkeiten in Ihre Werkstatt.

Bereit, Ihren Anlassprozess zu perfektionieren? Kontaktieren Sie noch heute unsere Experten, um den idealen Ofen für Ihre spezifischen Stahlbehandlungsanforderungen zu finden und das volle Potenzial Ihrer Materialien freizusetzen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung