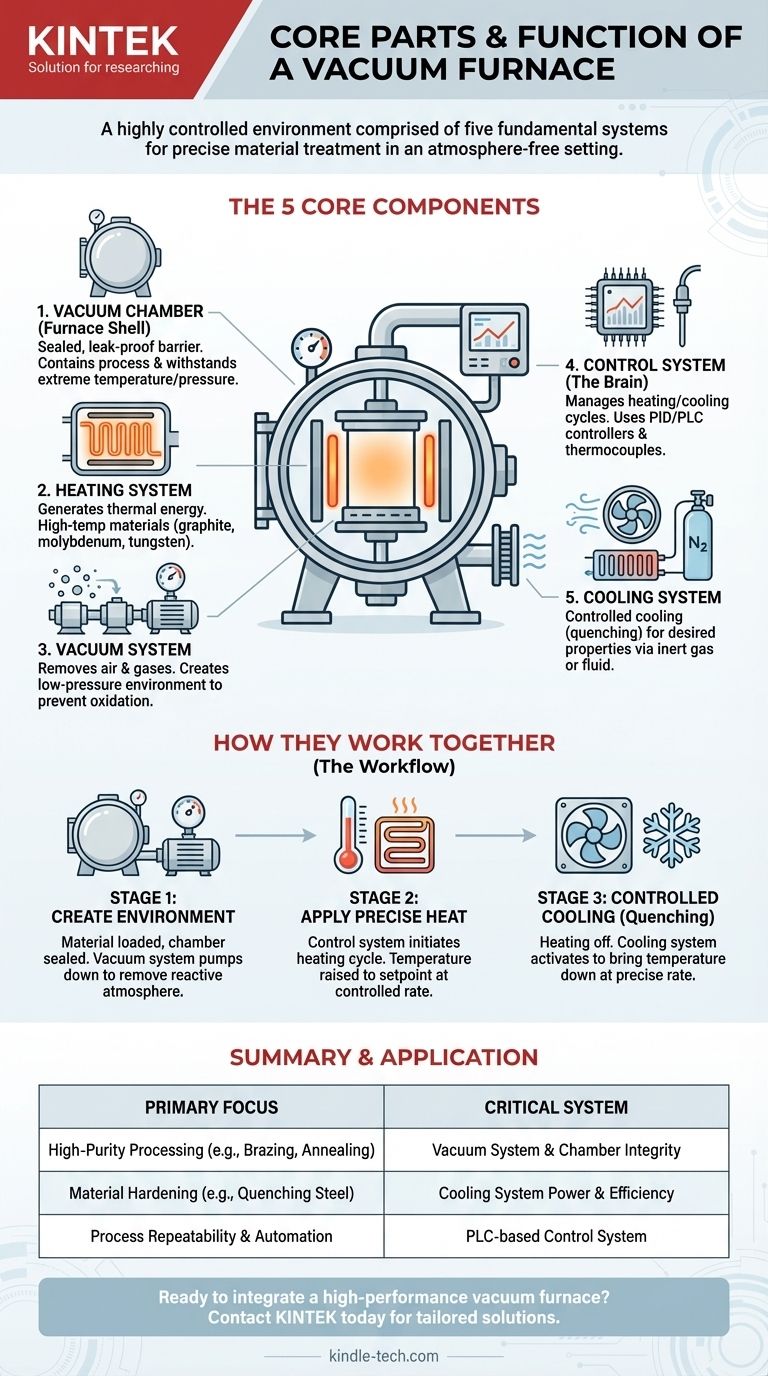

Im Grunde ist ein Vakuumofen eine hochgradig kontrollierte Umgebung. Er besteht aus fünf grundlegenden Systemen, die zusammenwirken: der Vakuumkammer, dem Heizsystem, dem Vakuumsystem, dem Kühlsystem und dem Steuerungssystem. Diese Komponenten ermöglichen das präzise Erhitzen und Abkühlen von Materialien in einer atmosphärenfreien Umgebung, was Oxidation und Kontamination verhindert.

Ein Vakuumofen ist nicht einfach nur eine heiße Kiste. Es ist ein hochentwickeltes Instrument, bei dem die Entfernung der Luft (das Vakuum) genauso entscheidend ist wie die Wärmezufuhr, was Materialbehandlungen ermöglicht, die in einem herkömmlichen Ofen unmöglich sind.

Die Kernkomponenten eines Vakuumofens

Jeder Teil eines Vakuumofens spielt eine eigene und entscheidende Rolle im Gesamtprozess. Das Verständnis ihrer Wechselbeziehungen ist der Schlüssel zum Verständnis der Fähigkeiten des Ofens.

Die Vakuumkammer (Ofengehäuse)

Dies ist das abgedichtete, leckfreie Gefäß, das den gesamten Prozess umschließt. Es ist die physische Barriere zwischen der kontrollierten Innenumgebung und der Außenatmosphäre.

Die Kammer muss robust genug sein, um sowohl extremen Temperaturen als auch dem enormen Außendruck standzuhalten, der entsteht, wenn das Innere evakuiert wird.

Das Heizsystem

Dieses System ist für die Erzeugung der für den Prozess erforderlichen thermischen Energie verantwortlich. Es befindet sich typischerweise innerhalb der Vakuumkammer.

Heizelemente bestehen oft aus Materialien wie Graphit oder speziellen Keramiken und Metallen (wie Molybdän oder Wolfram), die sehr hohen Temperaturen standhalten können, ohne sich im Vakuum zu zersetzen.

Das Vakuumsystem

Das Vakuumsystem ist das Herzstück der einzigartigen Fähigkeit des Ofens. Es besteht aus einer Reihe von Pumpen und Messgeräten, die dazu dienen, Luft und andere Gase aus der Kammer zu entfernen.

Dieses System erzeugt die Unterdruckumgebung, die Oxidation verhindert und Verunreinigungen entfernt, was der Hauptgrund für die Verwendung eines Vakuumofens ist.

Das Temperaturregelsystem

Dies ist das Gehirn des Betriebs. Es steuert präzise die Heiz- und Kühlzyklen gemäß einem vordefinierten Programm.

Es verwendet Sensoren, wie Thermoelemente, um die Temperatur zu messen, und hochentwickelte Regler (PID- oder SPS-Systeme), um die an die Heizelemente gesendete Leistung zu regulieren und sicherzustellen, dass das Material einem exakten thermischen Profil folgt.

Das Kühlsystem

Nach Abschluss des Heizzyklus muss das Material kontrolliert abgekühlt werden. Dies ist die Aufgabe des Kühlsystems, das entscheidend für die Erzielung der gewünschten Materialeigenschaften (z. B. Härte) ist.

Dies wird oft erreicht, indem die Kammer mit einem hochreinen Inertgas wie Stickstoff oder Argon wieder befüllt wird, das dann von einem Ventilator über die heißen Teile zirkuliert wird, um die Wärme schnell abzuführen. Einige Systeme verwenden auch flüssigkeitsführende Rohre zum Flüssigkeitsabschrecken.

Wie diese Komponenten zusammenarbeiten

Der Betrieb eines Vakuumofens ist ein sequenzieller Prozess, bei dem jedes System an das nächste übergibt. Dieses präzise Zusammenspiel ermöglicht fortschrittliche Materialbearbeitung.

Stufe 1: Schaffung der Umgebung

Zuerst wird das Material eingelegt und die Vakuumkammer versiegelt. Das Vakuumsystem wird dann aktiviert und evakuiert die Kammer auf das erforderliche Vakuumniveau, wodurch die reaktive Atmosphäre entfernt wird.

Stufe 2: Präzise Wärmezufuhr

Sobald das Sollvakuum erreicht ist, startet das Steuerungssystem den Heizzyklus. Es sendet Strom an das Heizsystem und erhöht die Temperatur mit einer kontrollierten Rate, bis der Sollwert für den Prozess erreicht ist (z. B. Löten, Tempern, Härten).

Stufe 3: Kontrolliertes Abkühlen (Abschrecken)

Nachdem das Material die erforderliche Zeit bei der Solltemperatur „gehalten“ hat, werden die Heizelemente ausgeschaltet. Das Steuerungssystem aktiviert dann das Kühlsystem, um die Temperatur mit der exakten Rate abzusenken, die zur Fixierung der gewünschten metallurgischen Struktur erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Konstruktion und Leistungsfähigkeit dieser Komponenten bestimmen, wofür ein Ofen eingesetzt werden kann. Das Verständnis Ihres Ziels hilft dabei, zu klären, welches System am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen liegt (z. B. Löten, Tempern): Die Integrität des Vakuumsystems und die Dichtheit der Kammer sind Ihre kritischsten Faktoren, um Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialhärtung liegt (z. B. Härten von Stahl): Die Leistung und Effizienz des Kühlsystems sind von größter Bedeutung, um die für die Härteerzeugung erforderlichen schnellen Abkühlraten zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Automatisierung liegt: Ein hochentwickeltes, SPS-basiertes Steuerungssystem ist unerlässlich, um sicherzustellen, dass jeder Zyklus ohne manuelles Eingreifen exakt gleich abläuft.

Indem Sie verstehen, wie diese Kernsysteme zusammenarbeiten, können Sie Probleme besser diagnostizieren, Prozesse planen und den Ofen als ein vollständiges und integriertes Werkzeug wertschätzen.

Zusammenfassungstabelle:

| System | Hauptfunktion | Schlüsselkomponenten |

|---|---|---|

| Vakuumkammer | Abgedichtetes Gefäß zur Aufnahme des Prozesses | Robuste, leckfreie Hülle |

| Heizsystem | Erzeugt thermische Energie | Graphit-, Molybdän- oder Wolfram-Elemente |

| Vakuumsystem | Entfernt Luft und Gase | Pumpen und Messgeräte |

| Steuerungssystem | Verwaltet Heiz-/Kühlzyklen | SPS/PID-Regler, Thermoelemente |

| Kühlsystem | Kühlt das Material mit kontrollierter Rate | Gasabschreckung (N2, Argon), Lüfter, Wärmetauscher |

Bereit, einen Hochleistungs-Vakuumofen in Ihr Labor zu integrieren?

Das Verständnis der Komponenten ist der erste Schritt. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte, einschließlich Vakuumöfen, die auf Ihre spezifische Anwendung zugeschnitten sind – sei es hochreines Tempern, präzises Löten oder schnelles Abschrecken zur Materialhärtung.

Unsere Experten helfen Ihnen bei der Auswahl eines Systems, bei dem Vakuumkammer, Heizelemente und Steuerungssysteme perfekt harmonieren, um Prozesswiederholbarkeit und hervorragende Ergebnisse zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um die thermischen Verarbeitungsanforderungen Ihres Labors zu besprechen und die richtige Lösung für Sie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Womit kann ich Edelstahl hartlöten? Ein Leitfaden zu Füllmetallen und Methoden

- Welche Funktion erfüllt ein Hochtemperatur-Glühofen? Verbesserung der TiO2-Dünnschichteigenschaften & Kristallstruktur

- Wie verjüngt man Vakuumröhren? Ein Leitfaden zur Wiederherstellung der Kathodenleistung

- Welche Probleme löst eine Heißisostatische Presse (HIP) bei der Herstellung von Siliziumkarbid? Beseitigen Sie Defekte für maximale Dichte

- Erfordert das Glühen ein Ofenabkühlen? Der Schlüssel zur Erzielung maximaler Weichheit und Spannungsentlastung

- Warum ist eine oxidierende Atmosphäre in einem Elektroofen notwendig? Gewährleistung der chemischen Integrität beim Schmelzen von Oxidglas

- Welche Temperatur wird beim Härten verwendet? Meistern Sie den Schlüssel zum Erfolg beim Stahlhärten

- Warum ist ein Vakuumofen für CSD-Wolframbeschichtungen notwendig? Gewährleistung präziser Verdampfung und Beschichtungsintegrität