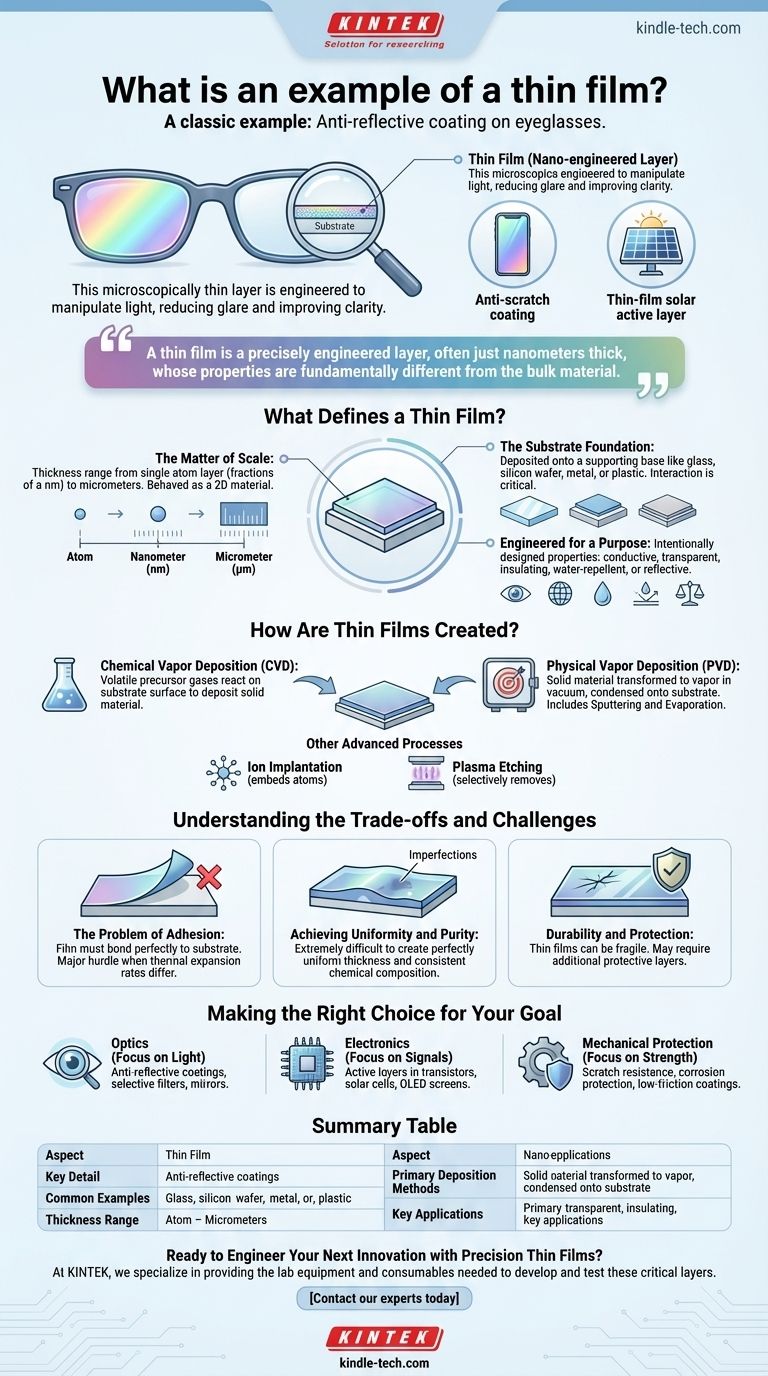

Ein klassisches Beispiel für einen Dünnfilm ist die Antireflexbeschichtung auf einer Brille. Diese mikroskopisch dünne Schicht ist so konstruiert, dass sie Licht manipuliert, Blendung reduziert und die Klarheit verbessert. Weitere gängige Beispiele sind die schützenden kratzfesten Beschichtungen auf Smartphone-Bildschirmen und die aktiven Schichten in Dünnschicht-Solarzellen.

Ein Dünnfilm ist mehr als nur eine kleine Menge Material. Es ist eine präzise konstruierte Schicht, oft nur Nanometer dick, deren Eigenschaften sich grundlegend vom Volumenmaterial unterscheiden, was sie zu einer kritischen Komponente in unzähligen modernen Technologien macht.

Was definiert einen Dünnfilm?

Ein Dünnfilm ist eine Materialschicht, die auf eine tragende Unterlage, oder Substrat, aufgebracht wird. Sein definierendes Merkmal ist seine extreme dimensionale Asymmetrie – seine Dicke ist wesentlich kleiner als seine Länge und Breite.

Die Frage des Maßstabs

Die Dicke eines Dünnfilms kann von einer einzelnen Atomschicht (Bruchteile eines Nanometers) bis zu mehreren Mikrometern reichen. Da seine dritte Dimension (Höhe) so stark unterdrückt ist, verhält er sich in vielerlei Hinsicht wie ein zweidimensionales Material.

Diese extreme Dünnheit verleiht dem Film einzigartige Eigenschaften, die im gleichen Material in seiner massiven Form nicht vorhanden sind.

Die Substratgrundlage

Dünnfilme sind fast nie freistehend; sie werden auf ein Substrat aufgebracht. Diese Basis kann je nach Endanwendung aus verschiedenen Materialien wie Glas, Siliziumwafern, Metall oder Kunststoff bestehen.

Die Wechselwirkung zwischen dem Film und dem Substrat ist entscheidend für die Funktion und Haltbarkeit des Geräts.

Für einen Zweck konstruiert

Die Eigenschaften eines Dünnfilms sind nicht zufällig. Sie werden absichtlich so konzipiert, dass sie spezifische Anwendungsanforderungen erfüllen, die optischer, elektronischer, mechanischer oder chemischer Natur sein können.

Zum Beispiel kann ein Film so konzipiert werden, dass er leitfähig, transparent, isolierend, wasserabweisend oder für bestimmte Wellenlängen des Lichts reflektierend ist. Oft muss ein einzelner Film mehrere Anforderungen gleichzeitig erfüllen.

Wie werden Dünnfilme hergestellt?

Die Herstellung gleichmäßiger, hochwertiger Dünnfilme erfordert hochkontrollierte und spezialisierte Herstellungsverfahren. Die beiden primären Methoden sind die chemische und die physikalische Abscheidung.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird das Substrat flüchtigen Prekursor-Gasen ausgesetzt. Auf der Oberfläche des Substrats wird eine chemische Reaktion ausgelöst, die zur Abscheidung eines festen Materials – des Dünnfilms – führt.

Physikalische Gasphasenabscheidung (PVD)

PVD umfasst eine Reihe von Vakuumabscheidungsmethoden. Dabei wird ein festes Material physikalisch in einen Dampf umgewandelt, durch ein Vakuum transportiert und als Dünnfilm auf der Substratoberfläche kondensiert. Sputtern und Verdampfen sind gängige PVD-Techniken.

Weitere fortschrittliche Verfahren

Neben der Abscheidung werden weitere Techniken zur Herstellung oder Modifizierung von Filmen eingesetzt. Die Ionenimplantation bettet Atome in eine Oberfläche ein, um deren Eigenschaften zu ändern, während das Plasmaätzen selektiv Material entfernt, um Muster zu erzeugen.

Verständnis der Kompromisse und Herausforderungen

Obwohl unglaublich nützlich, stellen die Herstellung und Arbeit mit Dünnfilmen erhebliche technische Herausforderungen dar, die ihre Grenzen und Kosten definieren.

Das Problem der Adhäsion

Ein Film ist nur so gut wie seine Haftung am Substrat. Sicherzustellen, dass die Schicht perfekt und dauerhaft ohne Ablösen oder Abblättern haftet, ist eine große Hürde, insbesondere wenn Film und Substrat unterschiedliche Wärmeausdehnungskoeffizienten aufweisen.

Erreichen von Gleichmäßigkeit und Reinheit

Die Herstellung eines Films mit perfekt gleichmäßiger Dicke und konsistenter chemischer Zusammensetzung über eine gesamte Oberfläche ist extrem schwierig. Selbst mikroskopische Defekte oder Verunreinigungen können die Leistung eines elektronischen oder optischen Geräts beeinträchtigen.

Haltbarkeit und Schutz

Dünnfilme können von Natur aus zerbrechlich sein. Ein Film, der für eine bestimmte optische oder elektronische Eigenschaft entwickelt wurde, ist möglicherweise nicht mechanisch robust und erfordert oft zusätzliche Schutzschichten – die selbst Dünnfilme sind.

Die richtige Wahl für Ihr Ziel treffen

Die Funktion eines Dünnfilms wird ausschließlich durch seine konstruierten Eigenschaften bestimmt. Seine Anwendung ist ein direktes Ergebnis des Problems, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf der Optik liegt: Sie verwenden Dünnfilme als Antireflexbeschichtungen auf Linsen, selektive Filter in Kameras oder reflektierende Schichten in Spiegeln und Displays.

- Wenn Ihr Hauptaugenmerk auf der Elektronik liegt: Sie werden Dünnfilme als grundlegende aktive Schichten in Transistoren, das lichtabsorbierende Material in Solarzellen und die emittierenden Schichten in OLED-Bildschirmen finden.

- Wenn Ihr Hauptaugenmerk auf mechanischem Schutz liegt: Sie werden harte, langlebige Dünnfilme auftragen, um Kratzfestigkeit für Bildschirme, Korrosionsschutz für Metalle oder reibungsarme Beschichtungen für bewegliche Teile zu gewährleisten.

Letztendlich sind diese mikroskopischen Schichten die unsichtbare Grundlage, die die Leistung und Haltbarkeit der Technologie ermöglicht, auf die wir uns täglich verlassen.

Zusammenfassungstabelle:

| Aspekt | Wichtigstes Detail |

|---|---|

| Gängige Beispiele | Antireflexbeschichtungen auf Brillen, Smartphone-Displayschutzfolien, Dünnschicht-Solarzellen |

| Dickenbereich | Bruchteile eines Nanometers bis zu mehreren Mikrometern |

| Primäre Abscheidungsmethoden | Chemische Gasphasenabscheidung (CVD), Physikalische Gasphasenabscheidung (PVD) |

| Hauptanwendungen | Optik (Blendschutz), Elektronik (Solarzellen, Transistoren), Mechanischer Schutz (Kratzfestigkeit) |

Bereit, Ihre nächste Innovation mit Präzisions-Dünnfilmen zu entwickeln?

Dünnfilme sind die Grundlage hochleistungsfähiger Technologie, von fortschrittlicher Optik bis hin zu langlebigen Schutzbeschichtungen. Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Entwicklung und Prüfung dieser kritischen Schichten benötigt werden. Egal, ob Sie an Displays der nächsten Generation, Solarzellen oder Schutzbeschichtungen arbeiten, unsere Lösungen helfen Ihnen, die Gleichmäßigkeit, Haftung und Reinheit zu erreichen, die Ihre Projekte erfordern.

Lassen Sie uns die Zukunft Schicht für Schicht aufbauen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen