Ein klassisches Beispiel für thermische Verdampfung ist der Prozess zur Herstellung der dünnen, hochreflektierenden Metallschicht im Inneren eines Autoscheinwerfers. In einer Vakuumkammer wird ein kleines Stück Aluminium erhitzt, bis es verdampft, und der entstehende Aluminiumdampf bewegt sich geradlinig, bis er die Innenfläche des Kunststoff-Scheinwerfergehäuses beschichtet und einen brillanten Spiegeleffekt erzeugt. Dieser grundlegende Prozess wird für unzählige andere Anwendungen genutzt.

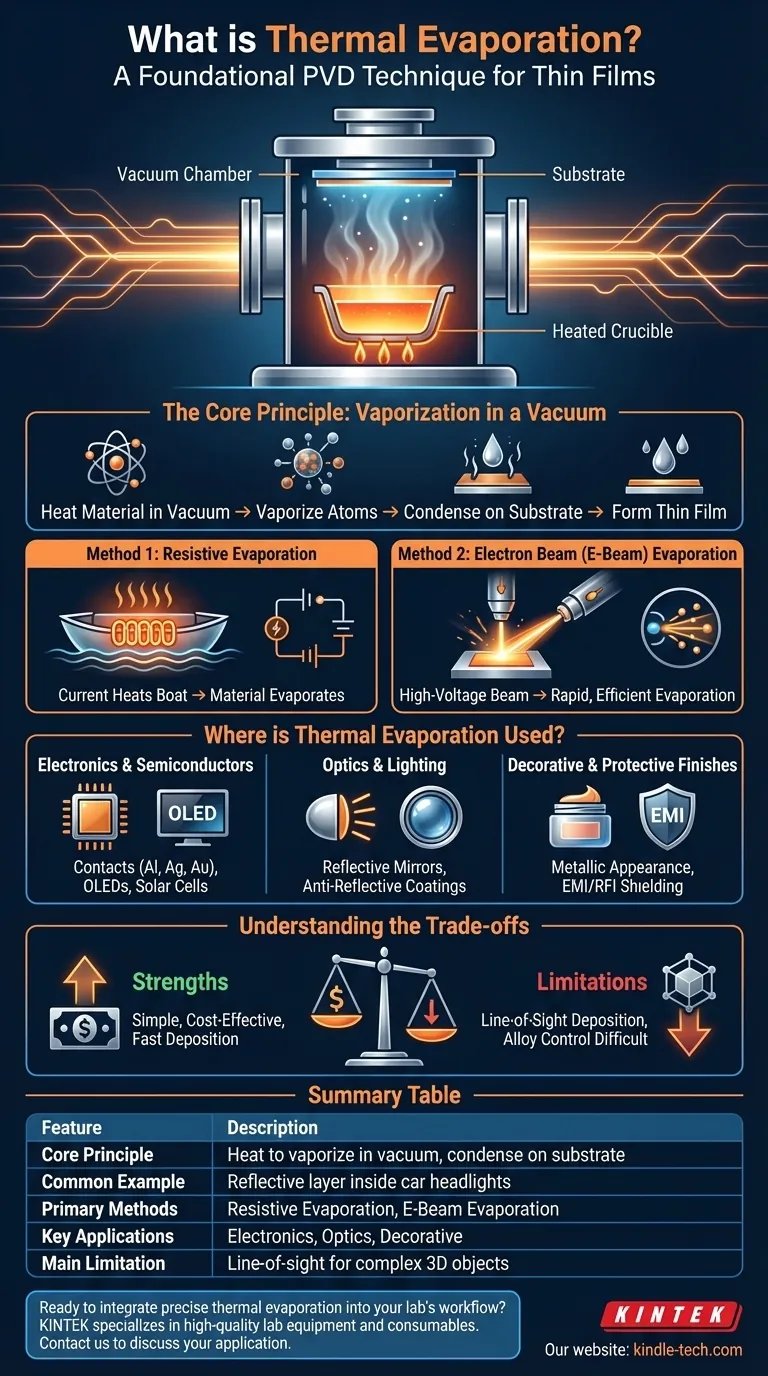

Die thermische Verdampfung ist keine einzelne Anwendung, sondern eine grundlegende Fertigungstechnik. Sie beinhaltet das Erhitzen eines Materials in einem Hochvakuum, bis es zu Dampf wird, der dann auf einer Zieloberfläche kondensiert, um einen extrem dünnen, hochreinen Film zu bilden.

Wie die thermische Verdampfung funktioniert: Von Feststoff zu Dünnschicht

Im Kern ist die thermische Verdampfung ein Prozess der physikalischen Gasphasenabscheidung (PVD). Sie überträgt Material präzise Atom für Atom von einer Quelle auf ein Substrat.

Das Kernprinzip: Verdampfung im Vakuum

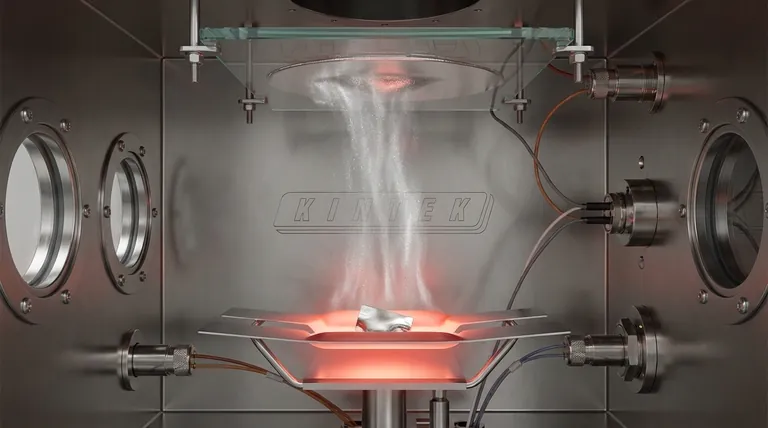

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Ein Quellmaterial, wie ein Pellet aus Aluminium oder Gold, wird erhitzt, bis seine Atome genügend Energie aufnehmen, um zu verdampfen und gasförmig zu werden.

Diese verdampften Atome bewegen sich ungehindert durch das Vakuum, bis sie auf eine kühlere Oberfläche treffen, die als Substrat bezeichnet wird. Bei Kontakt kühlen sie schnell ab, kondensieren und haften am Substrat, wodurch sich ein gleichmäßiger Dünnfilm aufbaut.

Methode 1: Widerstandsverdampfung

Dies ist die einfachste und häufigste Methode. Das Quellmaterial wird in einen kleinen Behälter oder „Tiegel“ aus einem Material mit sehr hohem Schmelzpunkt, wie Wolfram, gelegt.

Ein elektrischer Strom wird durch den Tiegel geleitet, wodurch er sich aufgrund seines elektrischen Widerstands erhitzt. Diese Wärme wird auf das Quellmaterial übertragen, was dessen Verdampfung bewirkt.

Methode 2: Elektronenstrahl-Verdampfung (E-Beam)

Für Materialien, die extrem hohe Temperaturen zum Verdampfen benötigen, wird die Elektronenstrahl-Verdampfung eingesetzt. Ein Hochspannungsstrahl von Elektronen wird erzeugt und magnetisch geführt, um direkt auf das Quellmaterial zu treffen.

Diese fokussierte Energieübertragung ist unglaublich effizient, erhitzt einen kleinen Punkt auf dem Material auf Tausende von Grad und bewirkt eine schnelle Verdampfung mit minimaler Kontamination durch ein Heizelement.

Wo wird die thermische Verdampfung eingesetzt?

Die Fähigkeit, präzise, ultradünne Schichten zu erzeugen, macht diese Technik in zahlreichen Branchen unerlässlich.

Elektronik und Halbleiter

Die thermische Verdampfung ist ein Eckpfeiler der Mikrofabrikation. Sie wird verwendet, um die dünnen Metallschichten – wie Aluminium, Silber oder Gold – abzuscheiden, die die elektrischen Kontakte und Verbindungen auf integrierten Schaltkreisen bilden. Sie ist auch entscheidend bei der Herstellung von OLED-Displays und Solarzellen, bei denen bestimmte Dünnschichten die Geräteleistung bestimmen.

Optik und Beleuchtung

Über Autoscheinwerfer hinaus wird dieser Prozess zur Herstellung hochreflektierender Beschichtungen für Spiegel in Teleskopen und Lasern verwendet. Er kann auch zur Aufbringung von Antireflexbeschichtungen auf Linsen durch Abscheidung von Materialien wie Magnesiumfluorid eingesetzt werden.

Dekorative und Schutzbeschichtungen

Viele glänzende, „chromähnliche“ Oberflächen auf Kunststoffgegenständen, wie Kosmetikverpackungen oder Logos auf Konsumgütern, werden durch thermische Verdampfung erzeugt. Sie verleiht ein metallisches Aussehen ohne das Gewicht oder die Kosten von massivem Metall. Sie wird auch zur Abscheidung von Filmen verwendet, die EMI/RFI-Abschirmung für empfindliche Elektronik bieten.

Die Abwägungen verstehen

Obwohl die thermische Verdampfung leistungsstark ist, weist sie spezifische Stärken und Schwächen auf, die ihre idealen Anwendungsfälle bestimmen.

Stärke: Einfachheit und Kosteneffizienz

Im Vergleich zu anderen Abscheidungsmethoden sind Systeme zur resistiven thermischen Verdampfung relativ einfach, kostengünstig im Betrieb und können Material schnell abscheiden. Dies macht sie ideal für die Massenproduktion einfacher Beschichtungen.

Einschränkung: Sichtlinienabscheidung

Da sich die Dampfmoleküle geradlinig von der Quelle wegbewegen, können sie nicht die „Rückseite“ oder beschattete Bereiche eines komplexen, dreidimensionalen Objekts beschichten. Dies erschwert eine gleichmäßige Beschichtung auf nicht ebenen Oberflächen.

Einschränkung: Material- und Legierungskontrolle

Obwohl E-Beam Materialien mit hoher Temperatur verarbeiten kann, kann die Abscheidung einer präzisen Legierung schwierig sein. Wenn die Komponenten einer Legierung unterschiedliche Verdampfungstemperaturen aufweisen, kann sich eine schneller verdampfen als die andere, was die Zusammensetzung des Endfilms verändert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig vom Material, dem Substrat und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Metallkontakten oder einfachen reflektierenden Schichten liegt: Die resistive thermische Verdampfung von Materialien wie Aluminium oder Silber ist eine ideale und effiziente Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Filme für fortschrittliche Elektronik wie OLEDs liegt: E-Beam- oder resistive Verdampfung ist entscheidend und wird basierend auf den spezifischen Materialeigenschaften für jede Schicht ausgewählt.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: Sie sollten alternative PVD-Methoden wie das Sputtern in Betracht ziehen, das nicht dieselbe Sichtlinienbeschränkung aufweist.

Das Verständnis der Prinzipien der thermischen Verdampfung ermöglicht es Ihnen, ihre entscheidende Rolle in den Geräten zu erkennen, die wir täglich nutzen, von Smartphone-Bildschirmen bis hin zu fortschrittlichen Luft- und Raumfahrtkomponenten.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernprinzip | Erhitzen eines Materials in einem Vakuum, bis es verdampft und auf einem Substrat kondensiert. |

| Häufiges Beispiel | Aufbringen einer reflektierenden Aluminiumschicht im Inneren von Autoscheinwerfern. |

| Hauptmethoden | Widerstandsverdampfung, Elektronenstrahl-Verdampfung (E-Beam). |

| Hauptanwendungen | Halbleiterkontakte, OLED-Displays, optische Beschichtungen, dekorative Oberflächen. |

| Haupteinschränkung | Sichtlinienabscheidung erschwert die gleichmäßige Beschichtung komplexer 3D-Objekte. |

Bereit, präzise thermische Verdampfung in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Ob Sie fortschrittliche Elektronik, optische Beschichtungen oder spezielle Oberflächenveredelungen entwickeln – unsere Expertise und zuverlässigen Produkte stellen sicher, dass Sie hochreine, konsistente Ergebnisse erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was sind die Nachteile der thermischen Verdampfungstechnik? Hohe Verunreinigung, begrenzte Materialien & schlechte Filmqualität

- Was ist Dünnschichtverdampfung? Ein Leitfaden für hochreine Beschichtungen mittels PVD

- Was ist die Vakuumverdampfungsmethode? Ein Leitfaden zur Abscheidung dünner Schichten und zur Reinigung

- Was ist der Unterschied zwischen Sputtern und E-Beam? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Welche Sicherheitsvorkehrungen sind bei der Verdampfung zu beachten? Wesentliche Schritte zur Bewältigung von Entflammbarkeits-, Siedeverzugs- und Implosionsrisiken

- Was ist die Elektronenstrahlverdampfungssynthese von Nano-Filmen? Ein Leitfaden für hochreine Dünnschichten

- Was ist die Verdampfungstechnik für die Abscheidung? Ein Leitfaden zur Beschichtung mit hochreinen Dünnschichten

- Was ist die Schichtdickenuniformität? Erzielen Sie konsistente Leistung und höhere Ausbeute