Kurz gesagt, eine inerte Atmosphäre beim Glühen ist eine sorgfältig kontrollierte gasförmige Umgebung innerhalb eines Ofens, die nicht chemisch mit dem wärmebehandelten Material reagiert. Diese schützende Gasschicht, typischerweise Stickstoff oder Argon, verhindert zerstörerische Oberflächenreaktionen wie Oxidation (Rost oder Zunderbildung), die bei den zum Glühen erforderlichen hohen Temperaturen sonst auftreten würden.

Der Hauptzweck der Verwendung einer inerten Atmosphäre besteht darin, die beabsichtigte Oberflächenbeschaffenheit und chemische Zusammensetzung des Materials zu erhalten. Während das Glühen das Metall erweicht und seine innere Struktur verfeinert, wirkt das inerte Gas als Schutzschild und stellt sicher, dass das Teil den Ofen in demselben makellosen Oberflächenzustand verlässt, in dem es eingetreten ist.

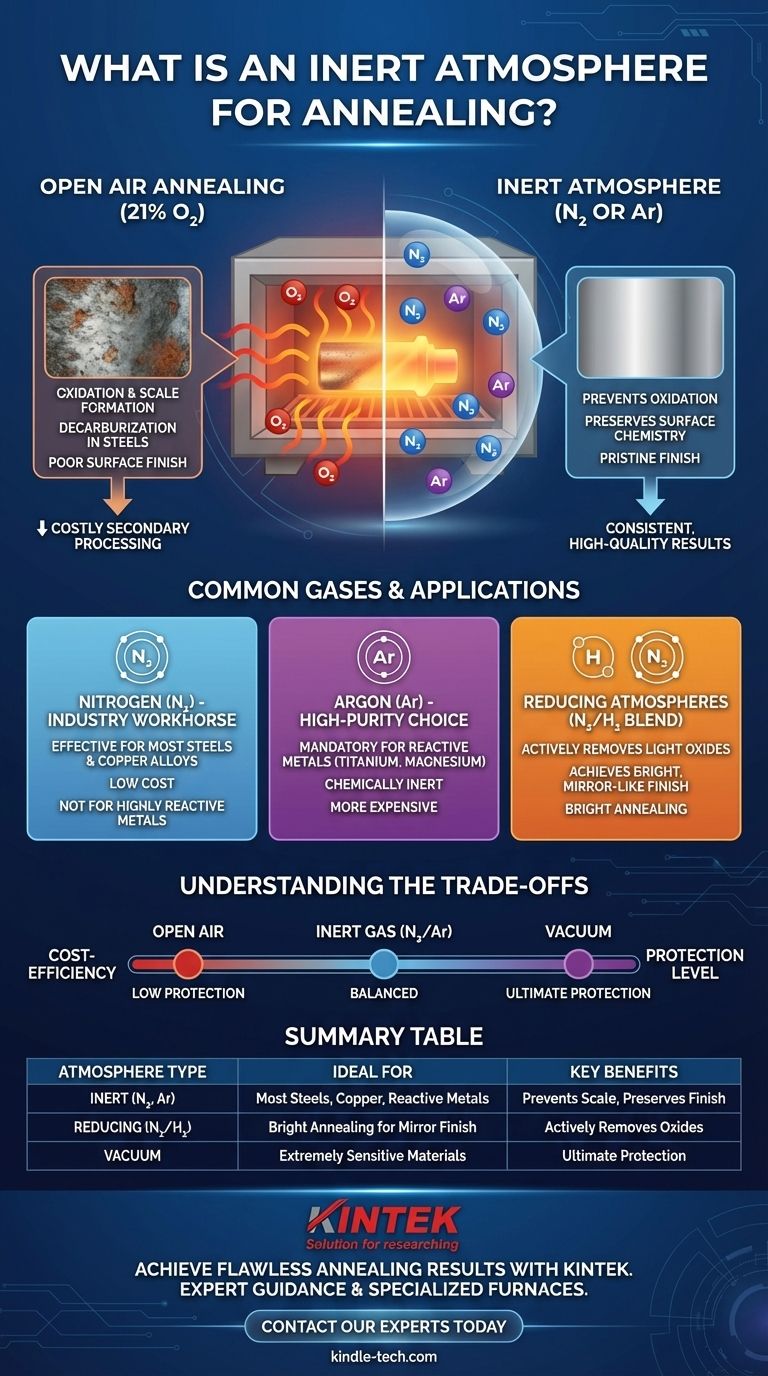

Warum eine inerte Atmosphäre entscheidend ist

Um den Bedarf an einer inerten Atmosphäre zu verstehen, muss man zunächst erkennen, dass Wärme als starker Katalysator für chemische Reaktionen wirkt. Ein Metall, das bei Raumtemperatur stabil ist, wird bei Erwärmung hochreaktiv.

Das Problem: Hohe Temperaturen und Reaktivität

Das Glühen erfordert das Erhitzen von Metallen auf Hunderte oder sogar Tausende von Grad. Bei diesen Temperaturen sind die Metallatome hochgradig energetisch und begierig, mit allen verfügbaren Elementen in ihrer Umgebung zu reagieren.

Das häufigste und problematischste Element ist der Sauerstoff in normaler Luft (die etwa 21 % Sauerstoff enthält).

Verhinderung von Oxidation und Zunderbildung

Wenn eine heiße Metalloberfläche Sauerstoff ausgesetzt wird, tritt fast augenblicklich eine chemische Reaktion namens Oxidation auf. Dies bildet eine harte, spröde Schicht aus Metalloxiden auf der Oberfläche, die allgemein als Zunder bekannt ist.

Diese Zunderschicht ist fast immer unerwünscht. Sie ruiniert die Oberflächenbeschaffenheit, muss durch kostspielige Sekundärverfahren wie Sandstrahlen oder Säurebeizen entfernt werden und stellt einen Verlust an Grundmaterial dar. Die Verwendung einer inerten Atmosphäre verdrängt den Sauerstoff und verhindert, dass sich überhaupt Zunder bildet.

Vermeidung von Entkohlung bei Stählen

Bei Kohlenstoffstählen besteht ein zusätzliches Risiko: die Entkohlung. Bei hohen Temperaturen kann der Kohlenstoff im Stahl mit Sauerstoff reagieren, den Kohlenstoff von der Oberfläche entfernen und ihn als Kohlenmonoxid (CO) oder Kohlendioxid (CO₂) Gas freisetzen.

Dieser Kohlenstoffverlust erweicht die Oberflächenschicht des Stahls, was sich nachteilig auf die Verschleißfestigkeit und die Ermüdungslebensdauer des fertigen Teils auswirken kann. Eine inerte Atmosphäre schützt die Oberflächenchemie und stellt sicher, dass der Kohlenstoff dort bleibt, wo er hingehört.

Häufig verwendete Gase für inerte Atmosphären

Die Wahl des Gases hängt vom zu behandelnden Material, der erforderlichen Reinheit und den Kosten ab.

Stickstoff (N₂): Das Arbeitspferd der Industrie

Stickstoff ist das am häufigsten verwendete Gas zur Erzeugung einer Schutzatmosphäre. Es ist wirksam beim Glühen der meisten gängigen Materialien, einschließlich Kupfer, Bronze und der Mehrheit der Kohlenstoff- und legierten Stähle.

Sein Hauptvorteil sind die geringen Kosten, da es direkt aus der Luft gewonnen werden kann. Bei einigen hochreaktiven Materialien ist Stickstoff jedoch nicht wirklich inert und kann unerwünschte Nitride bilden.

Argon (Ar): Die Wahl für hohe Reinheit

Argon ist ein Edelgas, was bedeutet, dass es unter fast allen Bedingungen chemisch inert ist. Es ist die zwingende Wahl für das Glühen von reaktiven Metallen wie Titan, Magnesium und bestimmten hochlegierten oder rostfreien Stählen.

Obwohl es einen überlegenen Schutz bietet, ist Argon erheblich teurer als Stickstoff, da es in der Atmosphäre weniger verbreitet ist.

Über Inert hinaus: Reduzierende Atmosphären

Manchmal wird dem Stickstoff- oder Argon-Basismaterial eine kleine Menge eines reaktiven Gases wie Wasserstoff (H₂) absichtlich zugesetzt. Dies erzeugt eine reduzierende Atmosphäre.

Anstatt nur die Oxidation zu verhindern, entfernt eine reduzierende Atmosphäre aktiv jeglichen Sauerstoffrest aus dem Ofen und kann sogar leichte Oxide reduzieren, die sich bereits auf der Oberfläche des Teils befinden. Dieser Prozess, oft als Blankglühen bezeichnet, führt zu einer außergewöhnlich sauberen und hellen Oberflächenbeschaffenheit.

Die Abwägungen verstehen

Die Wahl der Ofenatmosphäre ist ein Gleichgewicht zwischen metallurgischen Anforderungen, Oberflächengüte und Betriebskosten.

Inerte Atmosphäre vs. Offene Luft

Das Glühen in offener Luft ist die billigste Methode, bietet aber keinen Schutz. Sie eignet sich nur für Teile, bei denen eine starke Oberflächenzunderbildung akzeptabel ist, oder für Materialien, die nach der Wärmebehandlung vollständig bearbeitet werden und die beschädigte Oberflächenschicht vollständig entfernen.

Inerte Atmosphäre vs. Vakuum

Das Vakuumglühen bietet den höchsten Schutz, indem es praktisch alle Gasmoleküle aus der Ofenkammer entfernt. Es ist die ultimative Lösung für extrem empfindliche Materialien.

Vakuumöfen sind jedoch teurer in der Herstellung und im Betrieb, und ihre Prozesszyklen sind typischerweise langsamer als das Glühen in einem Inertgas bei Überdruck.

Der Reinheitsfaktor: Warum "Teile pro Million" wichtig sind

Selbst in einer "inerten" Atmosphäre können Spuren von Sauerstoff oder Feuchtigkeit Verfärbungen oder leichte Oxidation verursachen. Die Reinheit des zugeführten Gases und die Integrität des Ofens sind entscheidend. Bei hochwertigen Komponenten ist die Angabe der Gasreinheit in Teilen pro Million (PPM) an Verunreinigungen Standard.

Die richtige Atmosphäre für Ihren Prozess auswählen

Ihre Wahl der Atmosphäre wirkt sich direkt auf die Qualität Ihres Endprodukts und Ihr Betriebsbudget aus.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei gängigen Stählen oder Kupferlegierungen liegt: Eine reine Stickstoffatmosphäre ist die effektivste und wirtschaftlichste Wahl.

- Wenn Sie mit reaktiven Metallen wie Titan oder bestimmten Edelstahlsorten arbeiten: Sie müssen Argon verwenden, um unerwünschte Nitridbildung zu verhindern.

- Wenn Ihr Ziel eine möglichst saubere, spiegelglatte Oberfläche ist: Eine reduzierende Atmosphäre (wie eine Stickstoff-Wasserstoff-Mischung) oder Vakuumglühen ist erforderlich.

- Wenn das Teil nach dem Glühen vollständig bearbeitet wird: Möglicherweise können Sie in offener Luft glühen, müssen jedoch Materialverlust und die Kosten für die Zunderentfernung einkalkulieren.

Die Kontrolle der Ofenatmosphäre ist keine nachträgliche Überlegung, sondern ein grundlegendes Werkzeug zur Erzielung präziser metallurgischer Ergebnisse.

Zusammenfassungstabelle:

| Atmosphärenart | Häufige Gase | Hauptvorteile | Ideal für |

|---|---|---|---|

| Inert | Stickstoff (N₂), Argon (Ar) | Verhindert Oxidation/Zunder, erhält Oberflächenfinish | Die meisten Stähle, Kupferlegierungen (N₂); Reaktive Metalle wie Titan (Ar) |

| Reduzierend | N₂/H₂ oder Ar/H₂ Mischung | Entfernt aktiv leichte Oxide, erzielt Blankglanz | Blankglühen für eine spiegelglatte Oberfläche |

| Vakuum | Keine (Hochvakuum) | Ultimativer Schutz für empfindliche Materialien | Extrem reaktive oder hochreine Anwendungen |

| Offene Luft | Luft (21 % O₂) | Niedrigste Kosten | Teile, die nach dem Glühen vollständig bearbeitet werden |

Erreichen Sie makellose Glühergebnisse mit KINTEK

Die Auswahl der richtigen Atmosphäre ist entscheidend für den Erfolg Ihrer Wärmebehandlung. Ob Sie gängige Stähle, reaktive Legierungen glühen oder ein Blankglühen anstreben, KINTEK verfügt über die Expertise und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Wir bieten:

- Spezialisierte Glühöfen für präzise Atmosphärenkontrolle.

- Fachkundige Beratung, die Ihnen bei der Wahl zwischen Stickstoff, Argon oder reduzierenden Atmosphären für optimale Ergebnisse und Kosteneffizienz hilft.

- Zuverlässige Verbrauchsmaterialien, um einen reibungslosen Prozessablauf zu gewährleisten.

Lassen Sie uns Ihre Materialien schützen und Ihren Prozess perfektionieren. Kontaktieren Sie noch heute unsere Glühexperten, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse