Im Grunde genommen ist ein Inertgasofen eine spezialisierte Kammer für die thermische Verarbeitung, die die reaktive, sauerstoffreiche Luft im Inneren durch ein nicht reaktives (inertes) Gas ersetzt. Diese kontrollierte Atmosphäre, typischerweise Stickstoff oder Argon, ist unerlässlich, um Materialien zu erhitzen, ohne unerwünschte chemische Reaktionen wie Oxidation auszulösen.

Der grundlegende Zweck eines Inertgasofens besteht nicht nur darin, ein Produkt zu erhitzen, sondern es zu schützen. Durch die Eliminierung von Sauerstoff und Feuchtigkeit schafft er eine stabile Umgebung, die den Materialabbau verhindert und die Integrität und Qualität des Endergebnisses sichert.

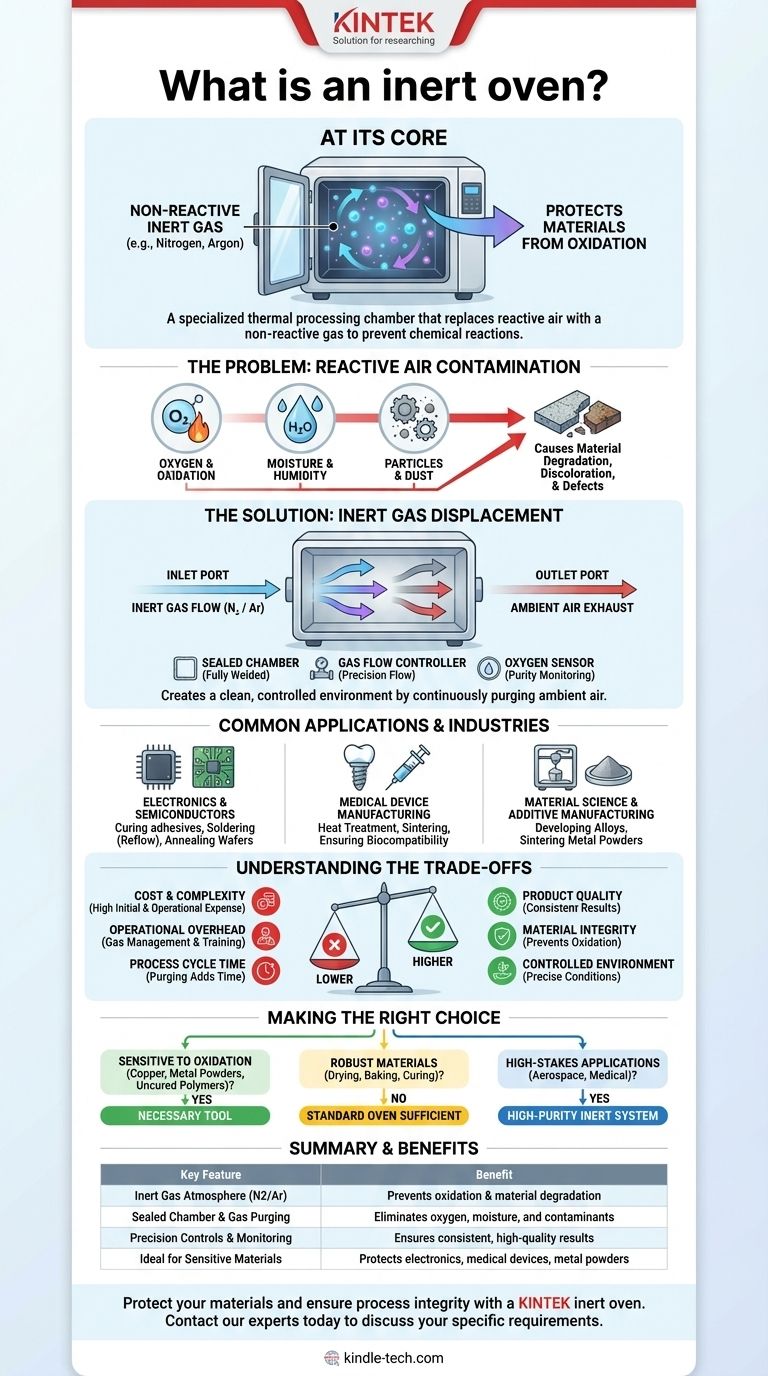

Das Problem: Warum Luft bei Erwärmung oft ein Kontaminationsmittel ist

Um den Wert eines Inertgasofens zu verstehen, muss man zunächst erkennen, dass die Luft, die wir in Standardöfen verwenden, ein reaktives Gemisch ist. Hitze wirkt als Katalysator und beschleunigt diese unerwünschten Reaktionen.

Die Rolle des Sauerstoffs bei der Oxidation

Sauerstoff ist besonders bei erhöhten Temperaturen hochreaktiv. Wenn Sie viele Materialien in Gegenwart von Sauerstoff erhitzen, lösen Sie eine Oxidation aus.

Dies kann sich als sichtbare Veränderungen äußern, wie die Verfärbung von Metallen oder das Verkohlen von Polymeren, oder als unsichtbare, aber kritische Veränderungen der strukturellen, chemischen oder elektrischen Eigenschaften des Materials.

Die Auswirkungen der Umgebungsfeuchtigkeit

Normale Umgebungsluft enthält Wasserdampf. Bei vielen Prozessen, insbesondere in der Elektronik oder bei hygroskopischen (wasserabsorbierenden) Materialien, kann diese Feuchtigkeit das Aushärten, Verkleben oder zu Produktfehlern und langfristigen Zuverlässigkeitsproblemen führen.

Kontamination durch andere Partikel

Neben Sauerstoff und Wasser enthält die Umgebungsluft auch Staub und andere mikroskopisch kleine luftgetragene Verunreinigungen. Bei hochpräzisen Anwendungen wie der Halbleiter- oder Medizingeräteherstellung können diese Partikel ein Produkt ruinieren.

Wie ein Inertgasofen das Problem löst

Ein Inertgasofen begegnet diesen atmosphärischen Problemen direkt, indem er eine präzise kontrollierte, saubere und nicht reaktive Umgebung schafft.

Das Prinzip der Gasverdrängung

Der Kernmechanismus ist einfach: Die Ofenkammer wird abgedichtet und über einen Einlassstutzen wird ein Inertgas eingeleitet. Dieses einströmende Gas spült die Kammer und drückt die Umgebungsluft über einen Auslassstutzen hinaus.

Während des gesamten Heizzyklus wird oft ein kontinuierlicher, geringer Durchfluss des Inertgases aufrechterhalten, um sicherzustellen, dass jeglicher Rest-Sauerstoff oder ausgasende Verunreinigungen sofort entfernt werden.

Häufige Inertgase: Stickstoff und Argon

Stickstoff (N2) ist die häufigste Wahl. Er ist relativ kostengünstig (insbesondere bei Verwendung eines Stickstoffgenerators) und für eine Vielzahl von Anwendungen inert genug.

Argon (Ar) wird für Prozesse verwendet, die ein noch höheres Maß an Inertheit erfordern. Es ist dichter als Stickstoff und völlig nicht reaktiv, was es ideal für hochsensible Metalle wie Titan oder für kritische Schweiß- und Additive-Manufacturing-Anwendungen macht.

Wichtige Systemkomponenten

Ein Inertgasofen ist mehr als nur eine beheizte Box mit Gasanschluss. Zu den Schlüsselkomponenten gehören eine vollständig verschweißte, abgedichtete Innenkammer zur Vermeidung von Leckagen, präzise Gasflussregler (Durchflussmesser) und ein Sauerstoffsensor zur Überwachung und Überprüfung der atmosphärischen Reinheit im Inneren der Kammer.

Häufige Anwendungen und Branchen

Die Notwendigkeit, Oxidation während des Erhitzens zu verhindern, ist in zahlreichen fortschrittlichen Industrien von entscheidender Bedeutung.

Elektronik und Halbleiter

Inertgasöfen sind unerlässlich für das Aushärten von Klebstoffen und Vergussmassen, Lötprozesse (Reflow) und das Glühen von Wafern, ohne empfindliche Schaltkreise und Komponenten zu oxidieren.

Herstellung von Medizingeräten

Materialien, die in medizinischen Implantaten und Geräten verwendet werden, müssen makellose Oberflächen und vorhersehbare Eigenschaften aufweisen. Inertgasatmosphären werden während der Wärmebehandlung und des Sinterns eingesetzt, um Oberflächenoxidation zu verhindern, die die Biokompatibilität oder Leistung beeinträchtigen könnte.

Materialwissenschaft und Additive Fertigung

Forscher nutzen Inertgasöfen zur Entwicklung neuer Legierungen und Polymere in einer kontrollierten Umgebung. Beim 3D-Druck von Metallen ist eine Inertgasatmosphäre nicht verhandelbar, um Metallpulver zu einem festen Teil zu sintern, ohne Oxide zu erzeugen, die seine strukturelle Integrität beeinträchtigen würden.

Abwägungen verstehen

Obwohl leistungsstark, ist eine Inertgasatmosphäre nicht immer die notwendige Wahl. Das Verständnis der Nachteile ist der Schlüssel zu einer objektiven Entscheidung.

Kosten und Komplexität

Inertgasöfen sind aufgrund der erforderlichen Abdichtung, Steuerungssysteme und Sicherheitsfunktionen erheblich teurer als ihre Standard-Pendants. Die laufenden Kosten für die Inertgasversorgung sind ebenfalls ein wesentlicher Betriebskostenfaktor.

Betrieblicher Aufwand

Die Verwaltung einer Gasversorgung, sei es aus Hochdruckflaschen oder einem speziellen Generator, erhöht die logistische und sicherheitstechnische Komplexität. Bediener benötigen eine spezielle Schulung, um die Gassysteme sicher und effektiv zu handhaben.

Prozesszykluszeit

Um einen sehr niedrigen Sauerstoffgehalt (gemessen in Teilen pro Million, ppm) zu erreichen, ist ein Spülzyklus erforderlich, bevor mit dem Erhitzen begonnen werden kann. Dies kann die Gesamtprozesszeit erheblich verlängern und den Durchsatz im Vergleich zu einem Standardofen verringern.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen Inertgasofen hängt vollständig von der Empfindlichkeit Ihres Materials gegenüber der Umgebungsluft während des Erhitzens ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von oxidationsempfindlichen Materialien liegt (z. B. Kupfer, ungehärtete Polymere, Metallpulver): Ein Inertgasofen ist ein notwendiges Werkzeug, um Produktzersetzung zu verhindern und die Qualität zu sichern.

- Wenn Ihr Hauptaugenmerk auf dem Trocknen, Backen oder Aushärten robuster Materialien liegt, bei denen Oberflächenoxidation keine Rolle spielt: Ein Standard-Konvektions- oder Schwerkraftofen ist die kostengünstigere und einfachere Lösung.

- Wenn Ihr Hauptaugenmerk auf kritischen Anwendungen liegt, die absolute Kontrolle erfordern (z. B. Luft- und Raumfahrtlegierungen, medizinische Implantate): Ein hochreines Inertgassystem, das wahrscheinlich Argon verwendet und mit Echtzeit-Sauerstoffüberwachung ausgestattet ist, ist der erforderliche Standard.

Letztendlich ist die Auswahl eines Inertgasofens eine strategische Entscheidung zur Kontrolle der Atmosphäre, um sicherzustellen, dass Ihr thermischer Prozess das beabsichtigte, kompromisslose Ergebnis liefert.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Inertgasatmosphäre (N2/Ar) | Verhindert Oxidation & Materialabbau |

| Abgedichtete Kammer & Gasreinigung | Eliminiert Sauerstoff, Feuchtigkeit und Verunreinigungen |

| Präzise Steuerung & Überwachung | Gewährleistet konsistente, qualitativ hochwertige Ergebnisse |

| Ideal für empfindliche Materialien | Schützt Elektronik, medizinische Geräte und Metallpulver |

Schützen Sie Ihre Materialien und gewährleisten Sie die Prozessintegrität mit einem KINTEK Inertgasofen.

Bezieht sich Ihr thermischer Prozess auf hitzeempfindliche Materialien wie Metalle, Polymere oder elektronische Komponenten? Oxidation und Kontamination können eine Produktcharge ruinieren und die Qualität beeinträchtigen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich zuverlässiger Inertgasöfen, die für die Schaffung einer reinen, kontrollierten Umgebung für Ihre kritischsten Anwendungen entwickelt wurden.

Wir bieten Lösungen für Branchen wie Elektronik, die Herstellung von Medizingeräten und die additive Fertigung. Unsere Öfen stellen sicher, dass Ihre Materialien erhitzt werden, ohne die schädlichen Auswirkungen von Sauerstoff, wodurch Ihre Forschungs- und Produktionsergebnisse geschützt werden.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie ein KINTEK Inertgasofen die Fähigkeiten Ihres Labors und die Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist eine Wärmebehandlung unter inerter Atmosphäre? Schützen Sie Ihre Metalle vor Oxidation & Entkohlung

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2