Glühen in Luftatmosphäre ist ein Wärmebehandlungsverfahren, bei dem ein Metall auf eine bestimmte Temperatur erhitzt und in Anwesenheit von Umgebungsluft langsam abgekühlt wird. Dieser Prozess verändert die innere Mikrostruktur des Materials, um es weicher, duktiler und weniger spröde zu machen. Das entscheidende Merkmal dieser Methode ist die Wechselwirkung zwischen der heißen Metalloberfläche und dem Sauerstoff in der Luft, die zu Oxidation führt.

Während das Glühen an der Luft die einfachste und kostengünstigste Methode ist, um die inneren Eigenschaften eines Metalls zu verbessern, bringt es grundsätzlich einen Kompromiss mit sich: Sie erzielen die gewünschte Weichheit und Duktilität auf Kosten der Bildung einer unerwünschten Oxidschicht auf der Materialoberfläche.

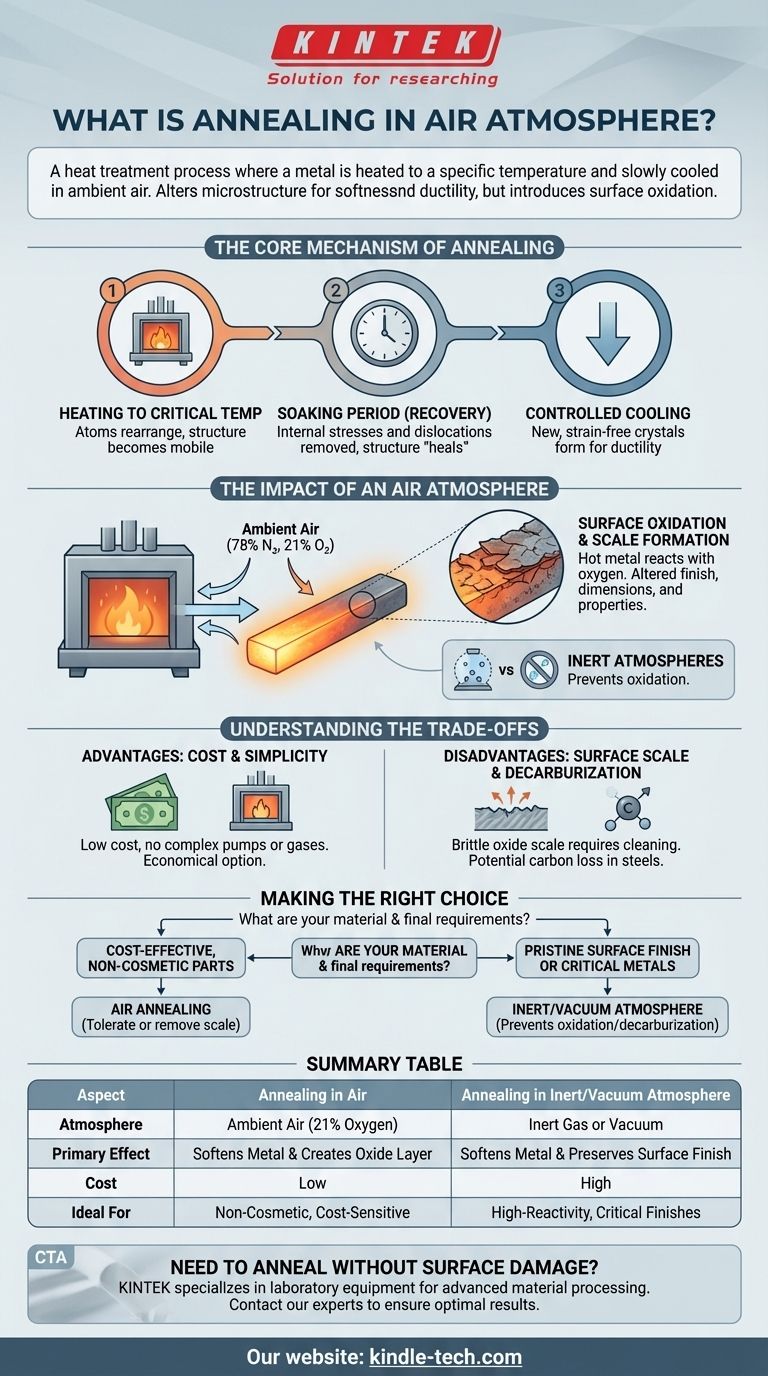

Der Kernmechanismus des Glühens

Bevor man die Atmosphäre betrachtet, ist es entscheidend, die grundlegenden Phasen jedes Glühprozesses zu verstehen. Ziel ist es, die innere kristalline Struktur zu reparieren, die während Herstellungsprozessen wie Biegen, Walzen oder Stanzen beansprucht und verzerrt wird.

Erhitzen auf eine kritische Temperatur

Das Metall wird auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt, aber hoch genug, damit sich seine Atome neu anordnen können. Dies ermöglicht es der inneren kristallinen Struktur, mobiler zu werden, und bereitet sie auf die Reparatur vor.

Die Haltezeit (Erholung)

Das Material wird für eine festgelegte Zeit bei dieser erhöhten Temperatur gehalten. In dieser Phase wird das Metall durch den Abbau innerer Spannungen und linearer Defekte, bekannt als Versetzungen, weicher. Die atomare Struktur "heilt" sich im Wesentlichen selbst, was zu einem gleichmäßigeren und weniger beanspruchten Zustand führt.

Kontrollierte Abkühlung

Schließlich wird das Metall sehr langsam und kontrolliert abgekühlt. Diese langsame Abkühlung ist entscheidend für die Bildung neuer, spannungsfreier Kristalle (oder Körner). Das Ergebnis ist ein duktileres und weniger sprödes Endprodukt.

Der Einfluss einer Luftatmosphäre

Die "Atmosphäre" ist die gasförmige Umgebung, die das Metall im Ofen umgibt. Die Entscheidung, einfache Umgebungsluft zu verwenden, hat signifikante und vorhersehbare Konsequenzen.

Was "Luftatmosphäre" bedeutet

Dies bezieht sich auf die Durchführung des Glühprozesses in normaler Luft, die zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff besteht. Bei den für das Glühen erforderlichen hohen Temperaturen ist der Sauerstoff hochreaktiv.

Die unvermeidliche Reaktion: Oxidation

Der primäre Effekt des Glühens an der Luft ist die Oxidation. Die heiße Oberfläche des Metalls reagiert mit dem Sauerstoff und bildet eine Schicht aus Metalloxid. Diese Schicht wird gemeinhin als Zunder oder Anlaufschicht bezeichnet. Dieser Zunder verändert die Oberflächenbeschaffenheit, Abmessungen und Eigenschaften des Teils.

Die Alternative: Inertatmosphären

Um Oxidation zu vermeiden, kann das Glühen in einer kontrollierten Umgebung durchgeführt werden. Dies beinhaltet die Verwendung eines Vakuumofens, um die Luft zu entfernen, oder das Fluten des Ofens mit einem inerten Gas (wie Argon oder Stickstoff), das nicht mit dem Metall reagiert.

Die Kompromisse verstehen

Die Entscheidung für das Glühen an der Luft ist fast immer eine Entscheidung, die auf dem Abwägen von Kosten und den Anforderungen an das Endmaterial basiert.

Vorteil: Kosten und Einfachheit

Luft ist kostenlos, und die benötigte Ausrüstung ist einfacher. Öfen, die mit Umgebungsluft betrieben werden, benötigen keine teuren Vakuumpumpen, komplexen Dichtungssysteme oder eine kontinuierliche Versorgung mit kostspieligem Inertgas. Dies macht es zur wirtschaftlichsten Wärmebehandlungsoption.

Nachteil: Bildung von Oberflächenzunder

Die Oxidschicht ist der größte Nachteil. Diese Schicht ist oft spröde, blättrig und ästhetisch unerwünscht. Sie muss fast immer in einem sekundären Arbeitsgang entfernt werden, z. B. durch Sandstrahlen, Schleifen oder chemische Reinigung (Beizen), was Zeit und Kosten für den Gesamtprozess verursacht.

Nachteil: Potenzial zur Entkohlung

Bei Kohlenstoffstählen kann das Glühen in einer sauerstoffreichen Atmosphäre ein weiteres Problem verursachen: die Entkohlung. Sauerstoff kann mit dem Kohlenstoff an der Oberfläche des Stahls reagieren und diesen entfernen, wodurch eine weichere Außenschicht entsteht, die die beabsichtigte Härte und Verschleißfestigkeit des Teils beeinträchtigen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Glühatmosphäre hängt vollständig vom Material und den Endanforderungen des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für nicht-kosmetische Teile liegt: Luftglühen ist oft die praktischste Wahl, vorausgesetzt, Sie können die resultierende Oberflächenoxidschicht tolerieren oder später entfernen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer makellosen Oberfläche liegt: Sie müssen eine kontrollierte Atmosphäre verwenden, wie z. B. ein Vakuum oder ein inertes Gas wie Argon, um jegliche Oxidation zu verhindern.

- Wenn Sie mit hochkohlenstoffhaltigen Stählen oder hochreaktiven Metallen (wie Titan) arbeiten: Eine inerte Atmosphäre oder ein Vakuum ist unerlässlich, um sowohl Oxidation als auch unerwünschte Veränderungen der Oberflächenchemie des Materials zu verhindern.

Letztendlich verwandelt das Verständnis der Rolle der Atmosphäre das Glühen von einem einfachen Erhitzungsprozess in eine präzise technische Entscheidung.

Zusammenfassungstabelle:

| Aspekt | Glühen an der Luft | Glühen in inerter Atmosphäre/Vakuum |

|---|---|---|

| Atmosphäre | Umgebungsluft (21 % Sauerstoff) | Inertes Gas (Argon/Stickstoff) oder Vakuum |

| Primärer Effekt | Erweicht Metall & erzeugt Oxidschicht (Zunder) | Erweicht Metall & bewahrt die Oberflächenbeschaffenheit |

| Kosten | Niedrig (einfache Ausrüstung, kein Gas) | Hoch (spezialisierte Ausrüstung, Gas/Vakuum) |

| Ideal für | Nicht-kosmetische Teile, kostensensitive Anwendungen | Hochreaktive Metalle, kritische Oberflächenbeschaffenheiten |

Müssen Sie eine kritische Komponente ohne Oberflächenschäden glühen?

Die Wahl des richtigen Wärmebehandlungsverfahrens ist entscheidend für die Leistung Ihres Materials. Während das Glühen an der Luft kostengünstig ist, ist es möglicherweise nicht für Teile geeignet, die makellose Oberflächen oder präzise Materialeigenschaften erfordern.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung. Wir können Ihnen helfen, den richtigen Ofen und das passende Atmosphärenkontrollsystem für Ihre spezifischen Glühanforderungen auszuwählen, egal ob Sie mit Standardstählen oder hochreaktiven Metallen arbeiten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und optimale Ergebnisse für Ihre Laborarbeit zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Was ist eine Wärmebehandlung unter inerter Atmosphäre? Schützen Sie Ihre Metalle vor Oxidation & Entkohlung