Im Grunde genommen ist ein Ausbrennofen ein spezialisierter Hochtemperaturofen, der für eine einzige kritische Aufgabe entwickelt wurde: die vollständige Entfernung eines Modellmaterials, wie Wachs oder 3D-gedrucktem Harz, aus einer Investitionsform. Dieser als „Ausbrennzyklus“ bezeichnete Prozess erzeugt einen perfekten, hohlen Hohlraum in der Form, der dann bereit ist, beim Gießen mit geschmolzenem Metall oder anderen Materialien gefüllt zu werden.

Der Hauptzweck eines Ausbrennofens besteht nicht nur darin, Wärme zu erzeugen, sondern ein präzise gesteuertes Heizprogramm auszuführen. Dies stellt sicher, dass die Investitionsform perfekt vorbereitet ist – sauber, intakt und bei der richtigen Temperatur – für einen erfolgreichen Guss, wodurch Materialverschwendung und Produktionsfehler minimiert werden.

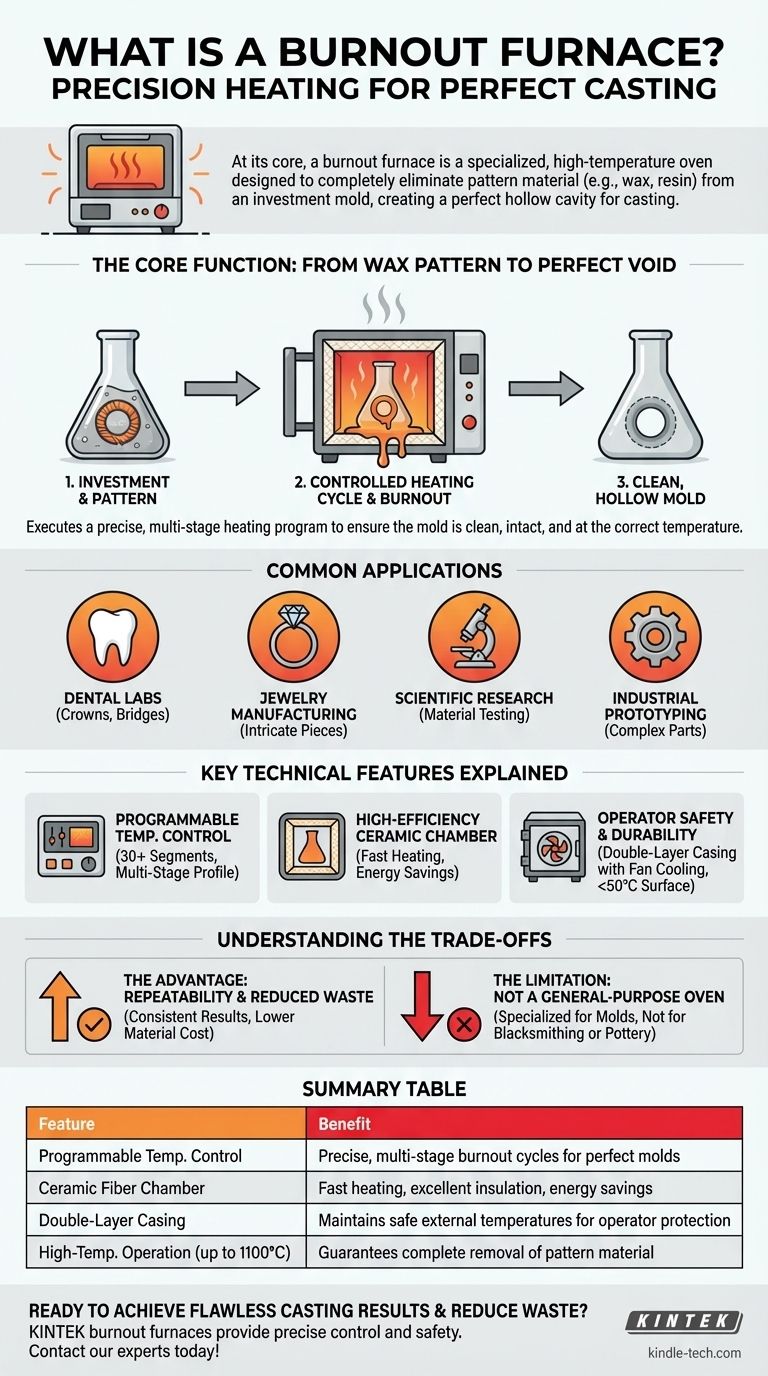

Die Kernfunktion: Vom Wachsmodell zum perfekten Hohlraum

Ein Ausbrennofen ist das Herzstück des Investitionsgussverfahrens, auch bekannt als „Wachsausschmelzverfahren“. Das Verständnis seiner Funktion ist der Schlüssel zum Verständnis seines Designs.

Was „Ausbrennen“ eigentlich bedeutet

Der Prozess beginnt mit einem Modell (z. B. einem Wachsmodell eines Rings oder einer Zahnkrone), das von einer flüssigen Keramikschlämme, dem sogenannten „Investment“, umgeben ist. Sobald das Investment ausgehärtet ist, wird die gesamte Baugruppe, die als „Tiegel“ bezeichnet wird, in den Ausbrennofen gegeben.

Der Ofen führt dann einen sorgfältig programmierten Heizzyklus durch. In den Anfangsstadien schmilzt das Wachs und fließt heraus. Wenn die Temperatur steigt, wird jegliches Restwachs oder Harz vollständig verdampft und weggebrannt, sodass absolut keine Rückstände zurückbleiben.

Warum Präzision von größter Bedeutung ist

Der Erfolg des endgültigen Gusses hängt vollständig von der Perfektion des Ausbrennzyklus ab. Der Ofen muss gleichmäßige Temperatur und stabile Kontrolle im gesamten Brennraum bieten.

Wenn zu schnell erhitzt wird, kann das expandierende Wachs die Investitionsform reißen, was zu einem misslungenen Guss führt. Wenn die Endtemperatur nicht hoch oder lang genug ist, können Rückstände verbleiben, was zu Defekten im Endprodukt führt.

Häufige Anwendungen

Ausbrennöfen sind in Bereichen unverzichtbar, die hochpräzise Gussteile erfordern. Dazu gehören:

- Dentallabore: Zur Herstellung von Kronen, Brücken und Teilprothesengerüsten.

- Schmuckherstellung: Zum Gießen von Ringen, Anhängern und anderen komplizierten Stücken aus Edelmetallen.

- Wissenschaftliche Forschung: Für Materialtests und die Herstellung kundenspezifischer Laborgeräte.

- Industrielles Prototyping: Zur Herstellung kleiner, komplexer Metallteile.

Wichtige technische Merkmale erklärt

Moderne Ausbrennöfen sind auf Präzision, Effizienz und Sicherheit ausgelegt. Ihre Merkmale sind nicht willkürlich; jedes löst ein spezifisches Problem im Gießprozess.

Programmierbare Temperaturregelung

Diese Öfen verfügen oft über 30 oder mehr programmierbare Segmente. Dies dient nicht der Bequemlichkeit, sondern ist unerlässlich für die Erstellung eines mehrstufigen Heizprofils. Ein typisches Programm umfasst einen langsamen anfänglichen Anstieg zum Schmelzen des Wachses, ein Halten, damit es abfließen kann, einen schnelleren Anstieg auf hohe Temperatur zum Ausbrennen und ein abschließendes Halten, um die Form für den Guss vorzubereiten.

Hocheffizienter Brennraum

Die Verwendung eines Brennraums aus Keramikfaser ist eine entscheidende Designwahl. Dieses leichte Material ermöglicht sehr schnelle Aufheizgeschwindigkeiten und verfügt über ausgezeichnete Isoliereigenschaften.

Dies führt direkt zu kürzeren Zykluszeiten und erheblichen Energieeinsparungen, wodurch die Gesamtproduktionskosten gesenkt werden.

Bedienersicherheit und Haltbarkeit

Die Sicherheit hat oberste Priorität, wenn mit Temperaturen bis zu 1100 °C (2012 °F) gearbeitet wird. Hochwertige Öfen verfügen über ein doppelschichtiges Stahlgehäuse mit Lüfterkühlung.

Dieses System leitet aktiv Wärme ab und stellt sicher, dass die Außenfläche des Ofens unter 50 °C (122 °F) bleibt, wodurch Bediener vor Verbrennungen geschützt und eine sicherere Arbeitsumgebung geschaffen wird. Dieses Design trägt auch zur langen Lebensdauer der Geräte bei.

Die Kompromisse verstehen

Obwohl sie äußerst effektiv sind, ist es wichtig, die Rolle und die Grenzen dieser Spezialausrüstung zu verstehen.

Der Vorteil: Wiederholbarkeit und reduzierter Abfall

Der Hauptvorteil eines hochwertigen Ausbrennofens ist die Konsistenz. Durch die jedes Mal perfekte Ausführung des Ausbrennzyklus wird die Rate fehlgeschlagener Gussteile drastisch reduziert.

Dies reduziert direkt die Verschwendung von Material (sowohl des Investments als auch des endgültigen Gussmetalls) und senkt die gesamten Herstellungskosten.

Die Einschränkung: Kein Allzweckofen

Ein Ausbrennofen ist ein Spezialist, kein Generalist. Sein Heizprofil und seine Steuerungssysteme sind für die Vorbereitung von Investitionsformen optimiert.

Er ist im Allgemeinen nicht für andere Hochtemperaturanwendungen wie Schmiedearbeiten, großtechnische Wärmebehandlung oder Töpferbrand geeignet, da diese andere atmosphärische und Heizungsanforderungen haben. Die Verwendung für nicht vorgesehene Zwecke kann ineffizient sein und schlechte Ergebnisse liefern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Fähigkeiten auf Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf kompliziertem Dental- oder Schmuckguss liegt: Priorisieren Sie einen Ofen mit hochpräzisen, mehrstufigen programmierbaren Steuerungen, um empfindliche Formen zu schützen und ein makelloses Oberflächenfinish zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kleinserienfertigung oder Prototyping liegt: Achten Sie auf ein Modell mit ausgezeichneter Energieeffizienz und dokumentierter Temperaturhomogenität, um die Betriebskosten zu minimieren und die Konsistenz von Teil zu Teil zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf wissenschaftlicher Forschung liegt: Wählen Sie einen Ofen mit zertifizierter Temperaturgenauigkeit und einem breiten Betriebsbereich, um wiederholbare und zuverlässige experimentelle Daten zu garantieren.

Letztendlich ist ein Ausbrennofen der Eckpfeiler jedes Präzisions-Investitionsgussprozesses.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Programmierbare Temperaturregelung | Gewährleistet präzise, mehrstufige Ausbrennzyklen für perfekte Formen |

| Keramikfaser-Brennraum | Ermöglicht schnelles Aufheizen, hervorragende Isolierung und Energieeinsparungen |

| Doppelschichtiges Stahlgehäuse mit Kühlung | Hält sichere Außentemperaturen zum Schutz des Bedieners |

| Hochtemperaturbetrieb (bis zu 1100 °C) | Garantiert die vollständige Entfernung des Modellmaterials ohne Rückstände |

Bereit für makellose Gussergebnisse und reduzierte Materialverschwendung?

Ein KINTEK Ausbrennofen bietet die präzise Temperaturkontrolle, gleichmäßige Erwärmung und robusten Sicherheitsfunktionen, die für den Erfolg in Dentallaboren, der Schmuckherstellung und der F&E unerlässlich sind. Unsere spezialisierten Laborgeräte sind darauf ausgelegt, die Wiederholbarkeit zu liefern, die Ihr Präzisionsgussprozess erfordert.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Ausbrennofen für Ihre spezifische Anwendung zu finden und Ihren Workflow zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was sind fünf Anwendungen des Lötens? Von der Elektronik bis zur Kunst: Materialverbindungen meistern

- Was ist der Vorteil des Brennens von Porzellan im Vakuum? Erreichen Sie dichtere, stärkere und ästhetisch ansprechendere zahnärztliche Restaurationen

- Warum wird Porzellan unter Vakuum gebrannt? Um Porosität für überragende Festigkeit & Transluzenz zu eliminieren

- Was ist der Schmelzpunkt von Wolfram im Vakuum? Die eigentliche Grenze ist die Sublimation, nicht das Schmelzen

- Was ist der Hauptunterschied zwischen Löten und Hartlöten? Wählen Sie die richtige Methode zur Metallverbindung