Im Wesentlichen ist Kalzinierung ein Hochtemperaturprozess, der zur Reinigung, Zersetzung oder strukturellen Umwandlung fester Materialien ohne deren Schmelzen eingesetzt wird. Am bekanntesten ist sie für die industrielle Herstellung von Zement und Kalk aus Kalkstein geeignet, aber ihre Anwendungen erstrecken sich auch auf die Herstellung spezialisierter Materialien wie Zeolithe und Keramiken.

Kalzinierung ist nicht einfach nur intensives Erhitzen. Es ist eine präzise thermische Behandlung, die darauf abzielt, die grundlegende Chemie oder physikalische Struktur eines Materials zu verändern, hauptsächlich durch die Entfernung flüchtiger Bestandteile wie Wasser und Kohlendioxid, um eine neue, nützlichere Substanz zu schaffen.

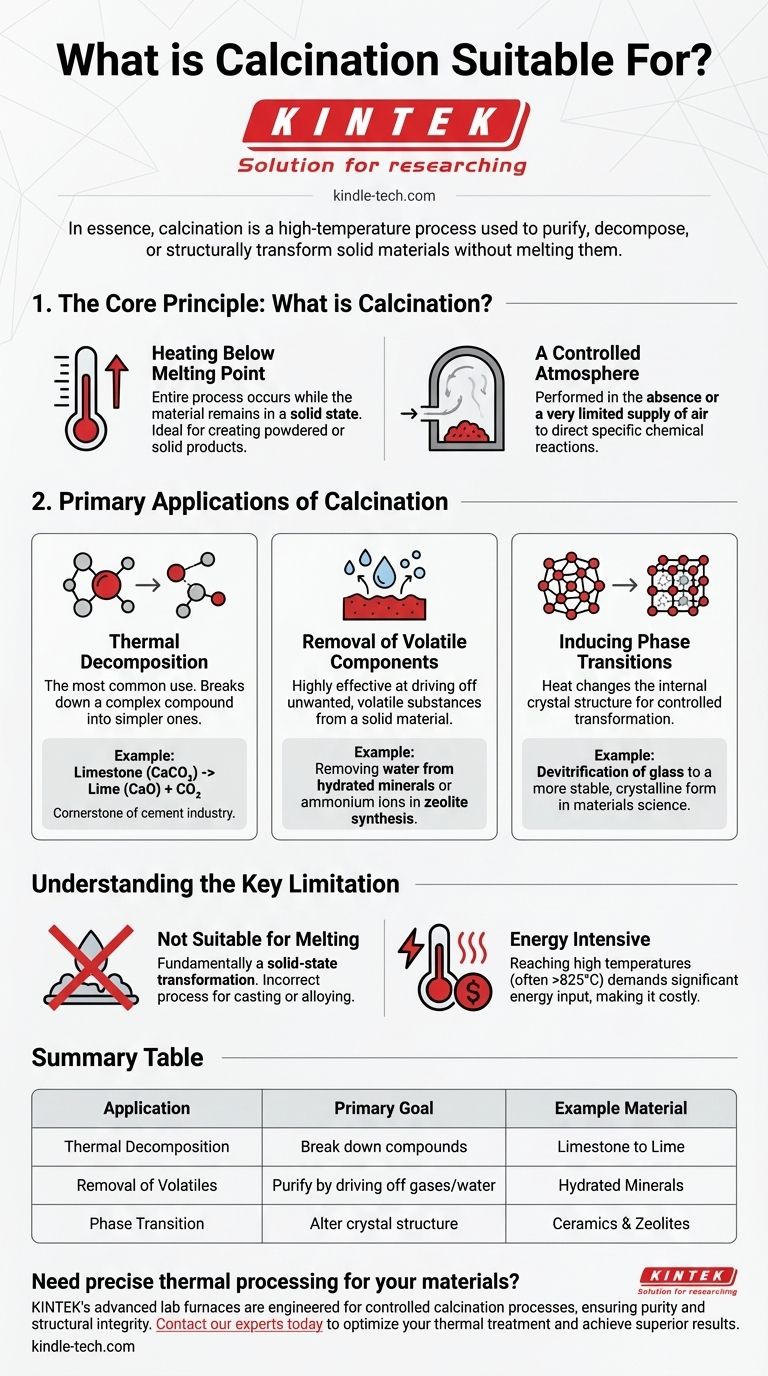

Das Kernprinzip: Was ist Kalzinierung?

Kalzinierung ist eine spezielle Art der Wärmebehandlung. Ihre Eignung für bestimmte Aufgaben ergibt sich aus zwei kennzeichnenden Merkmalen, die sie von anderen thermischen Prozessen unterscheiden.

Erhitzen unterhalb des Schmelzpunktes

Der gesamte Prozess findet statt, während das Material im festen Zustand bleibt. Ziel ist es, genügend thermische Energie zuzuführen, um chemische Bindungen aufzubrechen oder Kristallstrukturen zu verändern, aber nicht so viel, dass das Material verflüssigt wird.

Dies macht es ideal für die Herstellung von pulverförmigen oder festen Produkten, wie dem Kalk, der beim Erhitzen von Kalkstein entsteht.

Eine kontrollierte Atmosphäre

Die Kalzinierung wird in Abwesenheit oder bei sehr begrenzter Luftzufuhr durchgeführt. Dies ist ein entscheidender Unterschied zu einem Prozess wie dem Rösten, der reichlich Luft verwendet, um die Oxidation zu fördern.

Durch die Kontrolle der Atmosphäre kann der Prozess auf spezifische chemische Reaktionen ausgerichtet werden, wie z. B. reine Zersetzung statt Verbrennung.

Primäre Anwendungen der Kalzinierung

Die einzigartigen Bedingungen der Kalzinierung machen sie für verschiedene wichtige industrielle und wissenschaftliche Ziele geeignet.

Thermische Zersetzung

Dies ist die häufigste Anwendung der Kalzinierung. Der Prozess zerlegt eine komplexe Verbindung in einfachere.

Das archetypische Beispiel ist die Zersetzung von Calciumcarbonat (Kalkstein) in Calciumoxid (Kalk oder Branntkalk) und Kohlendioxidgas. Diese Reaktion ist der Grundstein der globalen Zementindustrie.

Entfernung flüchtiger Bestandteile

Die Kalzinierung ist sehr effektiv beim Austreiben unerwünschter, flüchtiger Substanzen aus einem festen Material.

Dazu gehört die Entfernung von physikalisch absorbiertem Wasser aus hydratisierten Mineralien oder chemisch gebundenem Wasser aus Kristallen. Sie wird auch in fortgeschritteneren Anwendungen eingesetzt, wie der Entfernung von Ammoniumionen während der Synthese von Zeolithen, die kritische Materialien für Katalysatoren und Adsorbentien sind.

Induzierung von Phasenübergängen

Wärme kann die innere Kristallstruktur eines Materials verändern, und die Kalzinierung bietet eine kontrollierte Möglichkeit, dies zu erreichen.

In der Materialwissenschaft wird dies für Prozesse wie die Entglasung von Glas verwendet, bei der ein ungeordneter, amorpher Feststoff in einen stabileren, kristallinen umgewandelt wird, wodurch seine physikalischen Eigenschaften grundlegend verändert werden.

Das Verständnis der wichtigsten Einschränkung

Obwohl leistungsstark, ist die Kalzinierung ein spezialisiertes Werkzeug mit einer klaren Randbedingung, die ihre Eignung definiert.

Nicht zum Schmelzen geeignet

Der Prozess ist im Grunde eine Festkörperumwandlung. Sein Hauptvorteil ist, dass er das Material modifiziert, ohne seinen Zustand von fest zu flüssig zu ändern.

Wenn Ihr Ziel darin besteht, eine Substanz zum Gießen oder Legieren zu schmelzen, ist die Kalzinierung der falsche Prozess. Dafür benötigen Sie einen Schmelz- oder Schmelzofen.

Energieintensiv

Das Erreichen und Aufrechterhalten der für die Kalzinierung erforderlichen hohen Temperaturen (oft über 825 °C oder 1500 °F für Kalkstein) erfordert einen erheblichen Energieaufwand, was sie auf industrieller Ebene zu einem kostspieligen Prozess macht.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Kalzinierung geeignet ist, müssen Sie zunächst Ihr gewünschtes Ergebnis für das Material definieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Oxids aus einem Carbonat (wie Kalkstein) liegt: Kalzinierung ist die definitive, industriell standardisierte Methode zur Herstellung von Kalk und Zement.

- Wenn Ihr Hauptaugenmerk auf der Reinigung eines Materials durch Entfernen von Wasser oder eingeschlossenen Gasen liegt: Der Prozess ist ideal, um diese flüchtigen Fraktionen auszutreiben, ohne die Kernsubstanz, die Sie behalten möchten, zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der internen Kristallstruktur eines Materials liegt: Kalzinierung liefert die kontrollierte thermische Energie, die für Festkörper-Phasenumwandlungen erforderlich ist, was in der Keramik- und Hochmaterialherstellung unerlässlich ist.

Letztendlich ist die Kalzinierung die richtige Wahl, wenn Ihr Ziel darin besteht, die Zusammensetzung oder Struktur eines Festkörpers grundlegend zu verändern und gleichzeitig sicherzustellen, dass er in fester Form bleibt.

Zusammenfassungstabelle:

| Anwendung | Primäres Ziel | Beispielmaterial |

|---|---|---|

| Thermische Zersetzung | Verbindungen aufspalten | Kalkstein zu Kalk |

| Entfernung von flüchtigen Stoffen | Reinigen durch Austreiben von Gasen/Wasser | Hydratisierte Mineralien |

| Phasenübergang | Kristallstruktur ändern | Keramiken & Zeolithe |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien? Die fortschrittlichen Laboröfen von KINTEK sind für kontrollierte Kalzinierungsprozesse konzipiert und gewährleisten Reinheit und strukturelle Integrität für Ihre Projekte mit Kalkstein, Keramiken und Spezialmaterialien. Kontaktieren Sie noch heute unsere Experten, um Ihre Wärmebehandlung zu optimieren und überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas