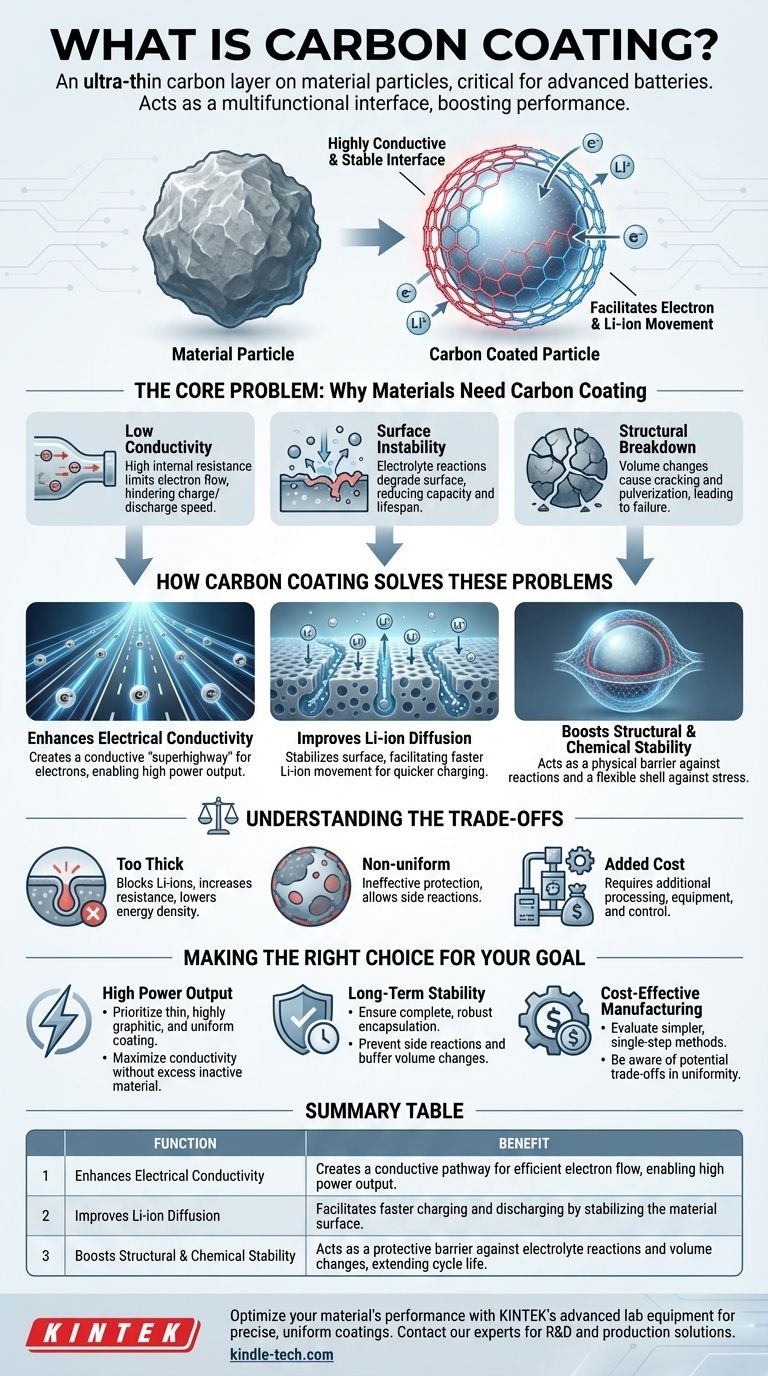

Im Wesentlichen ist die Kohlenstoffbeschichtung der Prozess des Auftragens einer hauchdünnen Kohlenstoffschicht auf die Oberfläche von Partikeln eines anderen Materials. Diese Technik ist besonders wichtig für moderne Batterieelektrodenmaterialien, wo sie als multifunktionale Grenzfläche fungiert, um inhärente Einschränkungen zu lösen und die Leistung dramatisch zu steigern.

Obwohl sie oft als einfache Schutzschicht betrachtet wird, ist die Kohlenstoffbeschichtung eine hochentwickelte technische Lösung. Ihr eigentlicher Zweck ist es, die elektrochemische Leistung eines Materials grundlegend zu verbessern, indem eine stabile, hochleitfähige Oberfläche geschaffen wird, die sowohl die Elektronen- als auch die Ionenbewegung erleichtert.

Das Kernproblem: Warum Materialien eine Kohlenstoffbeschichtung benötigen

Viele Materialien mit hohem Potenzial zur Energiespeicherung, insbesondere in Lithium-Ionen-Batterien, weisen kritische Mängel auf, die ihren praktischen Einsatz verhindern. Die Kohlenstoffbeschichtung ist eine gezielte Lösung für genau diese Probleme.

Die Herausforderung der geringen Leitfähigkeit

Viele vielversprechende Elektrodenmaterialien, wie Lithiumeisenphosphat (LFP) oder Silizium, sind von Natur aus schlechte elektrische Leiter. Dieser hohe Innenwiderstand wirkt als Engpass, begrenzt den Elektronenfluss und behindert die Fähigkeit der Batterie, schnell auf- und entladen zu werden.

Die Instabilität der Elektrodenoberflächen

Elektrodenmaterialien stehen in ständigem Kontakt mit einem reaktiven flüssigen Elektrolyten. Dies kann unerwünschte chemische Nebenreaktionen auslösen, die Lithium verbrauchen und im Laufe der Zeit eine widerstandsfähige Schicht auf der Partikeloberfläche bilden, was die Batteriekapazität und -lebensdauer verschlechtert.

Der Zusammenbruch der strukturellen Integrität

Einige Materialien, wie Silizium, erfahren während des Lade- und Entladevorgangs eine massive Volumenexpansion und -kontraktion. Diese wiederholte Belastung kann dazu führen, dass die Partikel reißen und zerfallen, was zu einem schnellen Verlust des elektrischen Kontakts und einem katastrophalen Ausfall der Zelle führt.

Wie die Kohlenstoffbeschichtung diese Probleme löst

Eine gut konzipierte Kohlenstoffbeschichtung geht die Probleme der Leitfähigkeit und Stabilität direkt an. Sie fungiert als hochtechnisch entwickelte Grenzfläche zwischen dem aktiven Material und seiner Umgebung.

Verbesserung der elektrischen Leitfähigkeit

Die Kohlenstoffschicht selbst ist hochleitfähig. Sie bildet einen durchgehenden elektronischen Pfad um das ansonsten widerstandsfähige Partikel herum und schafft eine „Autobahn“ für Elektronen, die mit minimalem Widerstand zum und vom Material gelangen können. Dies ist entscheidend für die Erzielung einer hohen Ausgangsleistung.

Verbesserung der Li-Ionen-Diffusion

Die Beschichtung hilft nicht nur Elektronen, sondern auch Lithiumionen. Durch die Schaffung einer stabilen und gut strukturierten Oberfläche wird die effiziente Bewegung von Li-Ionen in und aus dem Wirtsmaterial erleichtert. Dies verbessert direkt die Rate, mit der die Batterie geladen und entladen werden kann.

Steigerung der strukturellen und chemischen Stabilität

Die Kohlenstoffbeschichtung wirkt als physische Barriere. Sie schirmt das aktive Material vor direktem Kontakt mit dem Elektrolyten ab, was dessen oberflächliche chemische Stabilität modifiziert und leistungshemmende Nebenreaktionen unterdrückt. Bei Materialien, die sich ausdehnen, wirkt die Beschichtung auch als mechanisch flexible Hülle, die hilft, die strukturelle Stabilität zu verbessern und das Partikel zusammenzuhalten.

Die Abwägungen verstehen

Das Anbringen einer Kohlenstoffbeschichtung ist kein Allheilmittel. Die Qualität und die Eigenschaften der Beschichtung sind entscheidend, und eine schlechte Umsetzung kann mehr Probleme verursachen, als sie löst.

Das Risiko einer übermäßig dicken Beschichtung

Eine zu dicke Beschichtung kann beginnen, die Wege für Lithiumionen zu blockieren, was paradoxerweise den Widerstand erhöht und die Leistung verlangsamt. Darüber hinaus ist Kohlenstoff ein „inaktives“ Material – er speichert kein Lithium –, sodass überschüssiger Kohlenstoff die Gesamtdichte der Batterie verringert.

Die Bedeutung der Beschichtungsuniformität

Eine fleckige oder ungleichmäßige Beschichtung ist unwirksam. Unbeschichtete Bereiche bleiben dem Elektrolyten ausgesetzt, wodurch Nebenreaktionen auftreten und der Schutzzweck der Beschichtung zunichtegemacht wird. Das Erreichen einer perfekt gleichmäßigen Schicht ist eine erhebliche Fertigungsherausforderung.

Die zusätzlichen Herstellungskosten

Das Auftragen einer konsistenten, hochwertigen Kohlenstoffbeschichtung erfordert zusätzliche Verarbeitungsschritte, hochentwickelte Geräte und präzise Kontrolle. Dies führt zwangsläufig zu Komplexität und Kosten bei der endgültigen Materialproduktion.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Strategie für die Kohlenstoffbeschichtung hängt vollständig von der spezifischen Leistungseigenschaft ab, die Sie optimieren möchten.

- Wenn Ihr Hauptaugenmerk auf einer hohen Ausgangsleistung liegt: Priorisieren Sie eine dünne, stark graphitische und gleichmäßige Beschichtung, um sowohl die elektronische Leitfähigkeit als auch die Li-Ionen-Diffusion zu maximieren, ohne überschüssiges inaktives Material hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Stabilität und Zyklenlebensdauer liegt: Stellen Sie sicher, dass die Beschichtung eine vollständige, robuste Einkapselung bietet, um Nebenreaktionen zu verhindern und Volumenänderungen während des Betriebs abzufedern.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Fertigung liegt: Evaluieren Sie einfachere Beschichtungsverfahren mit einem einzigen Schritt, aber seien Sie sich des möglichen Kompromisses bei der Beschichtungsuniformität und der daraus resultierenden elektrochemischen Leistung bewusst.

Letztendlich verwandelt eine gut konzipierte Kohlenstoffbeschichtung ein vielversprechendes Material in eine Hochleistungskomponente und schließt die Lücke zwischen intrinsischen Eigenschaften und praktischer Anwendung.

Zusammenfassungstabelle:

| Funktion | Vorteil |

|---|---|

| Verbessert die elektrische Leitfähigkeit | Schafft einen leitfähigen Pfad für einen effizienten Elektronenfluss und ermöglicht eine hohe Ausgangsleistung. |

| Verbessert die Li-Ionen-Diffusion | Ermöglicht schnelleres Laden und Entladen durch Stabilisierung der Materialoberfläche. |

| Steigert die strukturelle & chemische Stabilität | Wirkt als Schutzbarriere gegen Elektrolytreaktionen und Volumenänderungen und verlängert die Zyklenlebensdauer. |

Sind Sie bereit, die Leistung Ihres Materials mit einer maßgeschneiderten Kohlenstoffbeschichtungslösung zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Materialverarbeitung. Ob Sie Batteriekathoden der nächsten Generation entwickeln oder Materialeigenschaften verbessern – unser Fachwissen stellt sicher, dass Sie gleichmäßige, hochwertige Beschichtungen für überlegene Leitfähigkeit und Stabilität erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre F&E- und Produktionsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken