Im Wesentlichen ist ein Kanalinduktionsofen ein spezialisiertes Heizgefäß, das wie ein Transformator funktioniert, bei dem die Sekundärspule eine geschlossene Schleife aus geschmolzenem Metall ist. Er besteht aus einer mit feuerfestem Material ausgekleideten Hauptkammer, die den Großteil des Metalls enthält, und ist über einen engen Durchgang oder „Kanal“ mit einer Induktionseinheit verbunden, die einen kleinen, zirkulierenden Teil der Schmelze erhitzt.

Das entscheidende Merkmal eines Kanalofens ist sein Design: Er trennt das Hauptmetallbad von der Heizzone. Durch das kontinuierliche Erhitzen einer kleinen, dedizierten Metallschleife wird er außergewöhnlich effizient darin, große Mengen geschmolzenen Metalls bei einer präzisen Temperatur zu halten.

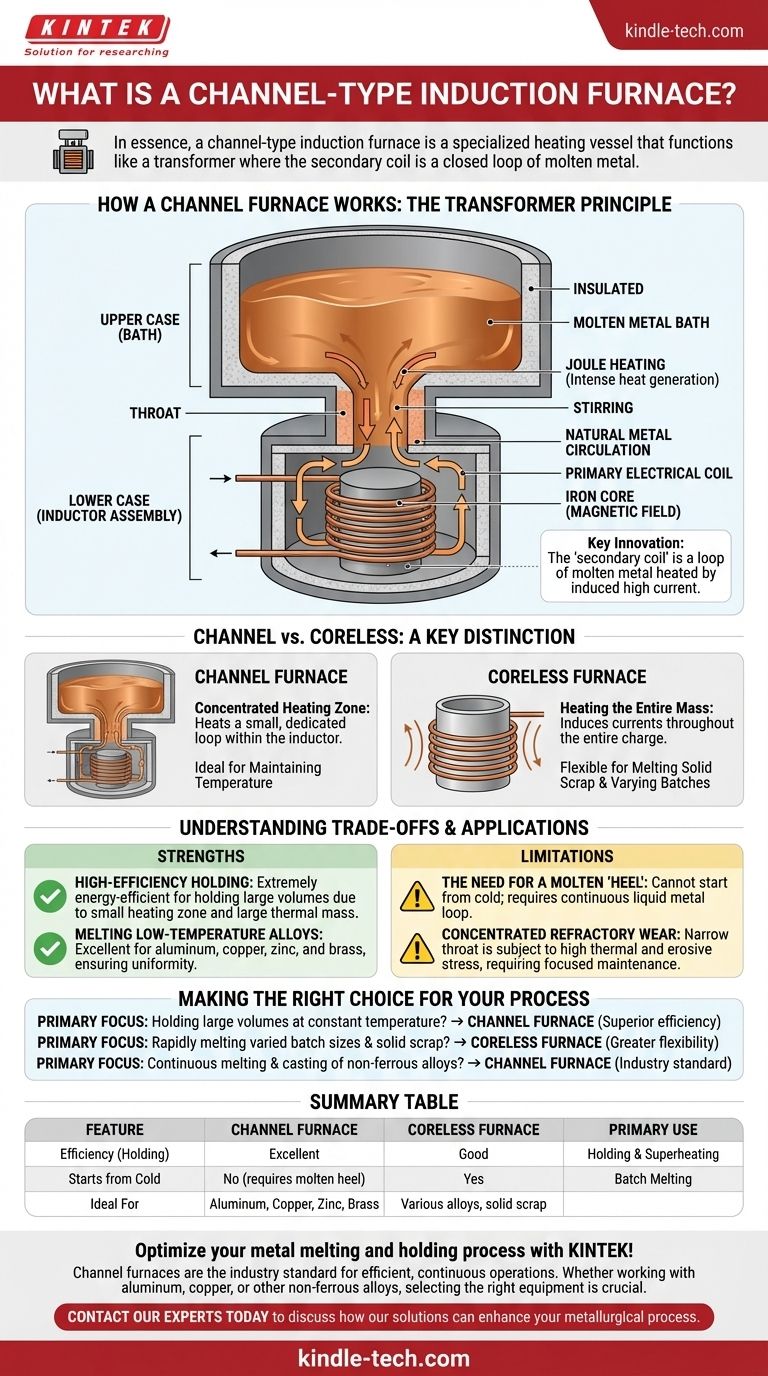

Wie ein Kanalofen funktioniert: Das Transformatorprinzip

Ein Kanalofen nutzt die grundlegenden Prinzipien der elektromagnetischen Induktion in einer einzigartigen und hocheffizienten Konfiguration. Seine Funktionsweise lässt sich am besten durch die Betrachtung seiner einzelnen Komponenten und deren Zusammenspiel verstehen.

Die Kernkomponenten: Bad und Induktor

Der Ofen besteht aus zwei Hauptteilen. Das obere Gehäuse ist das Hauptgefäß oder Bad, das den Großteil des geschmolzenen Metalls enthält. Das untere Gehäuse ist die Induktorbaugruppe, die den Eisenkern und die Primärspule enthält. Diese beiden Abschnitte sind durch einen oder mehrere enge feuerfeste Durchgänge, bekannt als Hälse, miteinander verbunden.

Primärspule vs. Sekundärschleife

Die Induktorbaugruppe enthält eine elektrische Primärspule, die wie bei einem Standardtransformator um einen Eisenkern gewickelt ist. Die entscheidende Neuerung ist, dass die „Sekundärspule“ nicht aus Draht besteht, sondern durch die Schleife aus geschmolzenem Metall gebildet wird, die vom Hauptbad durch den Hals und um den Kern des Induktors fließt.

Wärmeerzeugung durch Induktion

Wird ein Wechselstrom an die Primärspule angelegt, erzeugt dieser ein starkes, fluktuierendes Magnetfeld im Eisenkern. Dieses Feld induziert einen sehr hohen Sekundärstrom in der geschmolzenen Metallschleife. Der inhärente elektrische Widerstand des Metalls führt dazu, dass dieser Strom intensive Wärme (Joulesche Wärme) erzeugt, wodurch die Temperatur des Metalls im Kanal schnell ansteigt.

Die Bedeutung der Metallzirkulation

Diese intensive Erwärmung innerhalb des begrenzten Kanals, kombiniert mit elektromagnetischen Kräften, bewirkt eine kontinuierliche Strömung des Metalls. Heißes Metall aus dem Kanal steigt in das Hauptbad auf, und kühleres Metall aus dem Bad sinkt ab, um dessen Platz einzunehmen. Diese natürliche Zirkulation sorgt für ein konstantes, sanftes Rühren, das eine ausgezeichnete Temperaturgleichmäßigkeit und chemische Homogenität in der gesamten Schmelze gewährleistet.

Kanal vs. kernlos: Ein wichtiger Unterschied

Obwohl beides Induktionsöfen sind, führen die Art und Weise der Wärmeanwendung zu grundlegenden Unterschieden in ihrer Leistung und ihren idealen Anwendungen.

Die Heizzone: Ein konzentrierter Kanal

Ein Kanalofen wendet seine gesamte Energie auf einen kleinen, spezifischen Teil des Metalls an – die Schleife innerhalb des Induktors. Der Rest des Metalls im Hauptbad wird nur durch die Zirkulation dieses überhitzten Metalls erwärmt.

Der kernlose Ansatz: Erwärmung der gesamten Masse

In einem kernlosen Induktionsofen umgibt die Primärspule den gesamten Tiegel. Das Magnetfeld induziert Wirbelströme in der gesamten Charge, wodurch die gesamte Metallmasse gleichzeitig erwärmt wird.

Auswirkungen auf den Betrieb

Dieser strukturelle Unterschied bedeutet, dass ein Kanalofen hervorragend geeignet ist, die Temperatur eines bereits flüssigen Bades aufrechtzuerhalten, während ein kernloser Ofen oft flexibler für das Schmelzen von festem Schrott in variierenden Chargengrößen ist.

Die Kompromisse und Anwendungen verstehen

Das einzigartige Design des Kanalofens macht ihn für einige Aufgaben ideal, für andere jedoch weniger geeignet.

Stärke: Hocheffizientes Halten

Da die Heizzone klein und gut isoliert ist und das Hauptbad eine große thermische Masse mit einer relativ kleinen Oberfläche aufweist, sind Kanalöfen extrem energieeffizient, um Metall über lange Zeiträume auf Temperatur zu halten. Sie werden oft als Halte- und Überhitzungseinheiten nach einem primären Schmelzofen eingesetzt.

Stärke: Schmelzen von Legierungen mit niedrigem Schmelzpunkt

Diese Öfen sind eine Standardwahl zum Schmelzen und Halten von Nichteisenlegierungen mit niedrigeren Schmelzpunkten, wie Aluminium, Kupfer, Zink und Messing. Die konstante Zirkulation ist hervorragend geeignet, um die Legierungszusammensetzung aufrechtzuerhalten.

Einschränkung: Die Notwendigkeit eines geschmolzenen „Heels“

Ein Kanalofen kann nicht mit kaltem, festem Material gestartet werden. Er benötigt eine kontinuierliche Flüssigmetallschleife, um den Sekundärkreis zu schließen. Daher muss der Ofen immer einen geschmolzenen „Heel“ aus Metall aufrechterhalten, selbst im Leerlauf, oder mit einer anfänglichen Charge geschmolzenen Metalls aus einer anderen Quelle gestartet werden.

Einschränkung: Konzentrierter Verschleiß des Feuerfestmaterials

Die gesamte Wärme und der Metallfluss konzentrieren sich im engen Hals. Dies führt dazu, dass die Feuerfestauskleidung in diesem Bereich hohen thermischen und erosiven Belastungen ausgesetzt ist, was im Vergleich zur Auskleidung des Hauptbades oft eine intensivere Wartung erfordert.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie ist entscheidend für die Betriebseffizienz und die Qualität des Endprodukts.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Metallmengen bei konstanter Temperatur liegt: Die unübertroffene thermische Effizienz des Kanalofens macht ihn zur überlegenen Wahl für Halteanwendungen.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen unterschiedlicher Chargengrößen, einschließlich festem Schrott, liegt: Ein kernloser Induktionsofen bietet größere Betriebsflexibilität und ist besser für das Chargenschmelzen geeignet.

- Wenn Ihr Hauptaugenmerk auf einem kontinuierlichen Schmelz- und Gießbetrieb für Nichteisenlegierungen liegt: Der Kanalofen ist ein hochwirksamer und energieeffizienter Industriestandard.

Das Verständnis dieses grundlegenden Designunterschieds ermöglicht es Ihnen, die effizienteste und kostengünstigste Schmelztechnologie für Ihren spezifischen metallurgischen Prozess auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Kanalofen | Kernloser Ofen |

|---|---|---|

| Hauptanwendung | Halten & Überhitzen | Chargenschmelzen |

| Effizienz (Halten) | Ausgezeichnet | Gut |

| Start aus Kälte | Nein (benötigt geschmolzenen Heel) | Ja |

| Ideal für | Aluminium, Kupfer, Zink, Messing | Verschiedene Legierungen, fester Schrott |

Optimieren Sie Ihren Metallschmelz- und Halteprozess mit KINTEK!

Kanalöfen sind der Industriestandard für effiziente, kontinuierliche Prozesse. Ob Sie mit Aluminium, Kupfer oder anderen Nichteisenlegierungen arbeiten, die Auswahl der richtigen Ausrüstung ist entscheidend für Produktivität und Kosteneffizienz.

Als Spezialist für Labor- und Industrieausrüstung kann KINTEK Ihnen helfen festzustellen, ob ein Kanalofen die richtige Lösung für Ihre spezifischen Anforderungen ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren metallurgischen Prozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen