Im Kern ist die chemische Gasphasenabscheidung (CVD) für Kohlenstoffnanoröhren ein Bottom-up-Herstellungsprozess, bei dem ein kohlenstoffreiches Gas in einem Ofen erhitzt wird. Dieses Gas zersetzt sich auf winzigen metallischen Katalysatorpartikeln, und die freigesetzten Kohlenstoffatome fügen sich selbst zu hohlen, zylindrischen Nanoröhrenstrukturen zusammen. Diese Methode hat sich zum Industriestandard entwickelt, da sie weitaus skalierbarer und kontrollierbarer ist als ältere Techniken wie die Lichtbogenentladung oder die Laserablation.

Die chemische Gasphasenabscheidung ist nicht nur eine Methode zur Herstellung von Kohlenstoffnanoröhren; sie ist die grundlegende Technologie, die sie von einer Laborneugierde zu einem kommerziell nutzbaren Material gemacht hat. Ihr Wert liegt darin, eine präzise Strukturkontrolle in einem Umfang und zu Kosten zu bieten, die keine andere Methode erreichen kann.

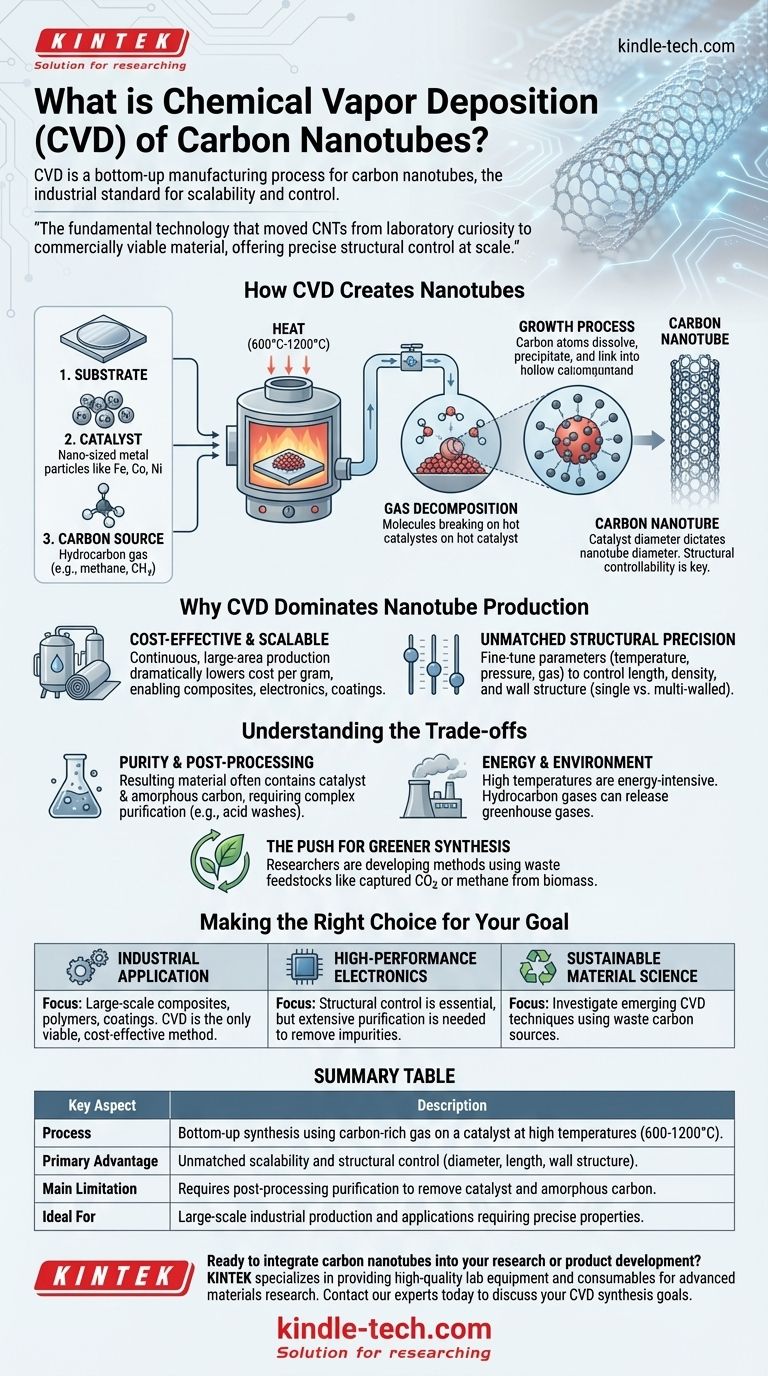

Wie die chemische Gasphasenabscheidung Nanoröhren erzeugt

Auf einer übergeordneten Ebene ist der Prozess analog zur Kondensation von Dampf zu Wasser auf einer kalten Oberfläche. Bei der CVD scheidet jedoch eine chemische Reaktion feste Kohlenstoffatome aus einem Gas ab.

Die Kernkomponenten

Die Synthese erfordert drei Schlüsselelemente, die in einem Hochtemperaturreaktor zusammenwirken:

- Das Substrat: Dies ist das Basismaterial, typischerweise Silizium oder Quarz, das eine stabile Oberfläche für die Reaktion bietet.

- Der Katalysator: Dies sind nanoskalige Metallpartikel, wie Eisen, Kobalt oder Nickel. Der Katalysator ist der kritische Keimpunkt, an dem das Nanoröhrenwachstum beginnt.

- Die Kohlenstoffquelle: Dies ist ein Kohlenwasserstoffgas (wie Methan, Acetylen oder Ethylen), das in den Reaktor geleitet wird. Es dient als „Ausgangsmaterial“ für Kohlenstoffatome.

Der Wachstumsprozess: Eine thermische Reaktion

Der Prozess entfaltet sich in einer kontrollierten Abfolge. Zuerst wird das mit Katalysator-Nanopartikeln beschichtete Substrat auf eine hohe Temperatur, typischerweise zwischen 600 °C und 1200 °C, erhitzt.

Als Nächstes wird das Kohlenstoffquellgas in den Reaktor geleitet. Die intensive Hitze bewirkt, dass sich die Gasmoleküle auf der Oberfläche der heißen Katalysatorpartikel zersetzen.

Schließlich lösen sich die nun freigesetzten Kohlenstoffatome im Katalysatorpartikel auf und scheiden sich daraus ab, wo sie sich im charakteristischen hexagonalen Muster einer Kohlenstoffnanoröhre verbinden und wie ein Grashalm aus dem Boden nach oben wachsen.

Warum der Katalysator der Schlüssel zur Kontrolle ist

Der Prozess wird genauer als katalytische chemische Gasphasenabscheidung (CCVD) bezeichnet, da der Katalysator nicht nur ein Initiator, sondern eine Schablone ist.

Der Durchmesser des Katalysator-Nanopartikels bestimmt direkt den Durchmesser der resultierenden Nanoröhre. Durch sorgfältige Gestaltung der Größe dieser Katalysatorpartikel vor Beginn des Wachstums können Hersteller Nanoröhren mit spezifischen, gleichmäßigen Durchmessern herstellen. Dieses Maß an „struktureller Steuerbarkeit“ ist einzigartig für die CVD und wesentlich für die Herstellung von Materialien mit vorhersagbaren elektronischen und mechanischen Eigenschaften.

Warum CVD die Nanoröhrenproduktion dominiert

Ältere Methoden wie die Laserablation und die Lichtbogenentladung – bei denen reiner Graphit mit intensiver Energie verdampft wird – sind für die Forschung im kleinen Maßstab effektiv, aber für die Massenproduktion unpraktisch. CVD löste das Problem der Skalierung.

Kosteneffizienz und Skalierbarkeit

CVD ist ein kontinuierlicherer und weniger energieintensiver Prozess im Vergleich zu seinen Vorgängern. Er kann skaliert werden, um großflächige Substrate zu beschichten oder kontinuierlich in großen Reaktoren betrieben zu werden, wodurch die Kosten pro Gramm Nanoröhren drastisch gesenkt und deren Verwendung in Verbundwerkstoffen, Elektronik und Beschichtungen ermöglicht wird.

Unübertroffene strukturelle Präzision

Neben der Kontrolle des Durchmessers können die Bediener andere CVD-Parameter – wie Temperatur, Druck und Gaszusammensetzung – feinabstimmen, um die Länge, Dichte und sogar die Wandstruktur (einwandig vs. mehrwandig) der Nanoröhren zu beeinflussen. Dies macht CVD zur bevorzugten Methode für jede Anwendung, die maßgeschneiderte Nanoröhren-Eigenschaften erfordert.

Die Kompromisse verstehen

Trotz ihrer Dominanz ist der CVD-Prozess nicht perfekt. Das Verständnis seiner Einschränkungen ist für praktische Anwendungen entscheidend.

Reinheit und Nachbearbeitung

Das resultierende Nanoröhrenmaterial ist oft eine Mischung, die nicht nur die gewünschten Nanoröhren, sondern auch übrig gebliebene Katalysatorpartikel und unerwünschten, nicht-kristallinen „amorphen Kohlenstoff“ enthält. Diese Verunreinigungen müssen durch komplexe Nachbearbeitungsschritte wie Säurewaschungen entfernt werden, was Kosten und Komplexität erhöht.

Energieverbrauch und Umweltauswirkungen

Die für die CVD erforderlichen hohen Temperaturen verbrauchen eine erhebliche Menge an Energie. Darüber hinaus bedeutet die Verwendung von Kohlenwasserstoff-Ausgangsgasen, dass der Prozess Treibhausgase freisetzen kann. Dieser Syntheseschritt ist die Hauptquelle für die potenzielle Ökotoxizität und den ökologischen Fußabdruck von Kohlenstoffnanoröhren.

Der Drang nach umweltfreundlicherer Synthese

Um diesen Umweltbedenken zu begegnen, entwickeln Forscher aktiv CVD-Methoden, die „grüne“ oder Abfall-Ausgangsstoffe verwenden. Dazu gehören wegweisende Techniken zur Nutzung von abgeschiedenem Kohlendioxid (CO2) oder aus Biomasse erzeugtem Methan als Kohlenstoffquelle, um die Nanoröhrenproduktion nachhaltiger zu gestalten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, wie Sie den CVD-Prozess und seine Ergebnisse betrachten sollten.

- Wenn Ihr Hauptaugenmerk auf großtechnischen industriellen Anwendungen liegt: CVD ist die einzig praktikable Methode, um die erforderliche Menge an CNTs für Verbundwerkstoffe, Polymere oder Beschichtungen kostengünstig herzustellen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Die strukturelle Kontrolle der CVD ist unerlässlich, aber Sie müssen den Bedarf an umfangreicher Reinigung berücksichtigen, um metallische Katalysatorverunreinigungen zu entfernen, die sonst die Geräteleistung beeinträchtigen würden.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger Materialwissenschaft liegt: Untersuchen Sie neue CVD-Techniken, die Abfallkohlenstoffquellen wie abgeschiedenes CO2 oder pyrolysiertes Methan nutzen, um Umweltziele zu erreichen und die Lebenszyklusauswirkungen zu reduzieren.

Das Verständnis der CVD-Prinzipien ist der erste Schritt, um die bemerkenswerten Eigenschaften von Kohlenstoffnanoröhren für zukünftige Innovationen zu nutzen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Bottom-up-Synthese unter Verwendung von kohlenstoffreichem Gas auf einem Katalysator bei hohen Temperaturen (600-1200 °C). |

| Hauptvorteil | Unübertroffene Skalierbarkeit und Strukturkontrolle (Durchmesser, Länge, Wandstruktur) im Vergleich zu älteren Methoden. |

| Hauptbeschränkung | Erfordert eine Nachbearbeitung zur Entfernung von Katalysatorpartikeln und amorphen Kohlenstoffverunreinigungen. |

| Ideal für | Großtechnische industrielle Produktion (Verbundwerkstoffe, Beschichtungen) und Anwendungen, die präzise Nanoröhren-Eigenschaften erfordern. |

Bereit, Kohlenstoffnanoröhren in Ihre Forschung oder Produktentwicklung zu integrieren?

Die kontrollierte Synthese von Kohlenstoffnanoröhren mittels CVD ist der Schlüssel zur Erschließung ihres Potenzials. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die fortgeschrittene Materialforschung erforderlich sind, einschließlich Katalysatorpräparation und Reaktorsystemen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Ziele bei der Synthese von Kohlenstoffnanoröhren unterstützen können, von der ersten Forschung bis zur skalierbaren Produktion.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken