Im Kern ist die chemische Gasphasenabscheidung (CVD) ein fortschrittliches technisches Verfahren zur Herstellung eines hochleistungsfähigen, festen Dünnfilms auf einer Oberfläche aus einem chemischen Gas. Anstatt ein Material zu schmelzen und zu sprühen, verwendet CVD flüchtige Vorläufergase, die in einer kontrollierten Umgebung reagieren und sich zersetzen, wodurch eine neue, ultrareine feste Schicht Atom für Atom auf einem Zielobjekt, dem Substrat, abgeschieden wird. Diese Methode ist grundlegend für die moderne Fertigung, insbesondere in der Elektronik- und Materialwissenschaftsindustrie.

Die entscheidende Erkenntnis ist, dass CVD nicht nur eine Beschichtungstechnik ist, sondern ein Bottom-up-Fertigungsprozess. Er ermöglicht es Ingenieuren, völlig neue Materialschichten mit außergewöhnlicher Reinheit, Gleichmäßigkeit und Kontrolle zu konstruieren, was die Herstellung von Komponenten ermöglicht, die mit anderen Mitteln unmöglich herzustellen wären.

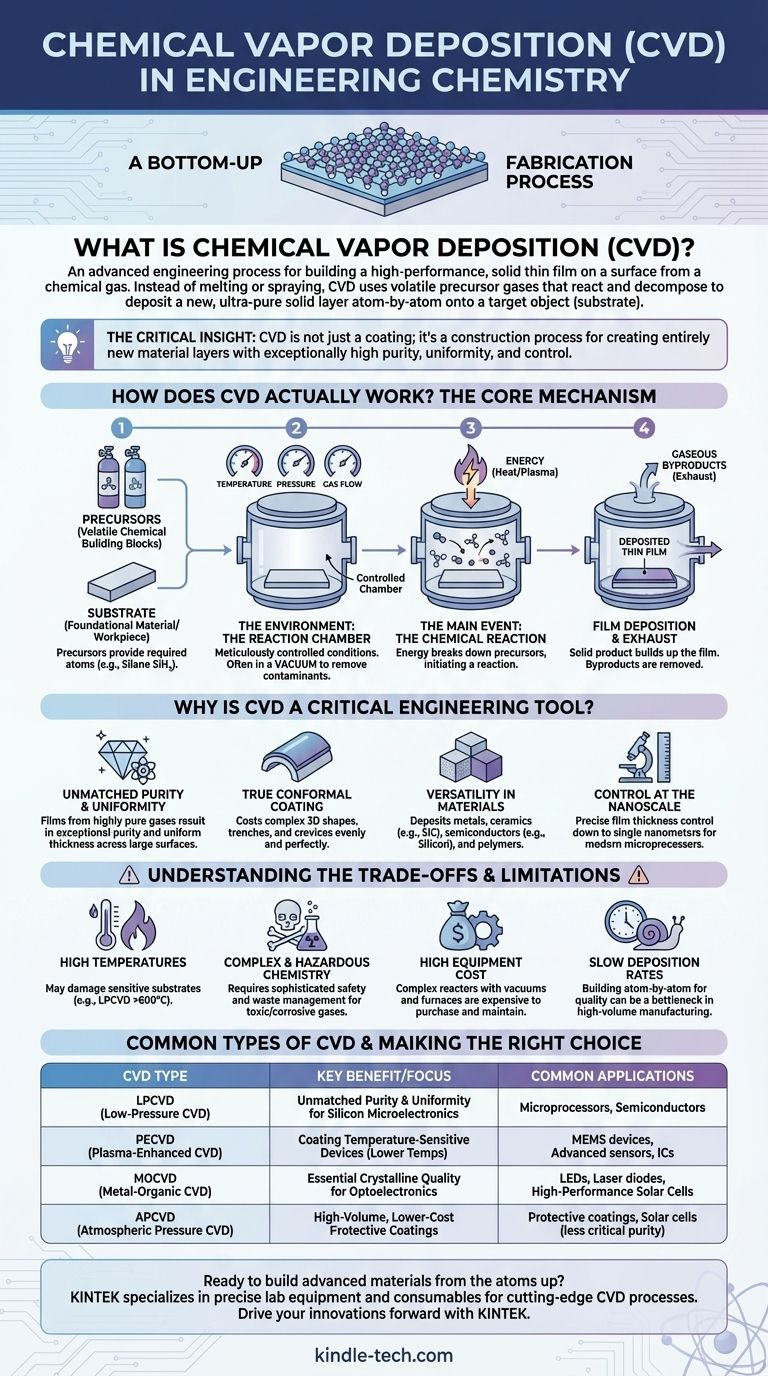

Wie funktioniert CVD eigentlich? Der Kernmechanismus

Das Verständnis von CVD erfordert die Visualisierung eines präzisen, mehrstufigen Prozesses, der in einer kontrollierten Kammer abläuft. Jeder Schritt ist entscheidend für die Qualität des Endfilms.

Die Hauptbestandteile: Vorläufer und Substrat

Der Prozess beginnt mit zwei Hauptkomponenten. Das Substrat ist das Grundmaterial oder Werkstück, das die neue Schicht erhalten wird.

Die Vorläufer sind die chemischen Bausteine. Dies sind flüchtige Gase, die speziell ausgewählt wurden, weil sie die für den Endfilm benötigten Atome enthalten (z. B. Silan-Gas, SiH₄, ist ein Vorläufer für die Abscheidung von reinem Silizium).

Die Umgebung: Die Reaktionskammer

Dieser gesamte Prozess findet in einer versiegelten Reaktionskammer statt. Die Bedingungen im Inneren – hauptsächlich Temperatur, Druck und Gasfluss – werden akribisch kontrolliert.

Für viele CVD-Prozesse wird ein Vakuum erzeugt, indem die Luft abgepumpt wird. Dies entfernt Verunreinigungen und gibt den Vorläufergasmolekülen einen freien Weg zum Substrat, ein Schlüsselfaktor für die Herstellung hochreiner Filme.

Das Hauptereignis: Die chemische Reaktion

Energie, typischerweise in Form von hoher Wärme, wird in die Kammer eingebracht. Diese Energie zerlegt die Vorläufergase und initiiert eine chemische Reaktion.

Das feste Produkt dieser Reaktion wird dann auf dem beheizten Substrat abgeschieden, wodurch sich allmählich der gewünschte Dünnfilm aufbaut. Die gasförmigen Nebenprodukte der Reaktion werden dann als Abgas aus der Kammer gepumpt.

Warum ist CVD ein kritisches Ingenieurwerkzeug?

Der Grund, warum CVD in der Hightech-Fertigung so allgegenwärtig ist, liegt darin, dass es Vorteile bietet, die mit herkömmlichen Methoden wie Galvanisierung oder physikalischem Sputtern schwer oder unmöglich zu erreichen sind.

Unübertroffene Reinheit und Gleichmäßigkeit

Da der Film aus einem hochreinen Gas aufgebaut wird, ist die resultierende feste Schicht ebenfalls außergewöhnlich rein. Die Art der Gasabscheidung ermöglicht es, dass der Film eine unglaublich gleichmäßige Dicke aufweist, selbst über große Flächen wie einen Siliziumwafer.

Echte konforme Beschichtung

CVD eignet sich hervorragend für die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen. Stellen Sie sich vor, wie feiner Staub perfekt jede Kontur einer komplizierten Skulptur bedeckt; CVD funktioniert ähnlich und stellt sicher, dass selbst Gräben und Spalten in einem Mikrochip gleichmäßig beschichtet werden. Dies wird als konforme Beschichtung bezeichnet.

Vielseitigkeit bei Materialien

Die Technik ist bemerkenswert vielseitig. Ingenieure können CVD verwenden, um eine Vielzahl von Materialien abzuscheiden, darunter hochreine Metalle, langlebige Keramiken wie Siliziumkarbid, Halbleiter wie Silizium und sogar fortschrittliche Polymere.

Kontrolle im Nanomaßstab

Der Prozess ist so präzise, dass die Filmdicke bis auf einzelne Nanometer genau gesteuert werden kann. Dieses Maß an Kontrolle ist absolut entscheidend für die Herstellung moderner Mikroprozessorkomponenten.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist CVD keine Universallösung. Ihre Anwendung bringt erhebliche technische Herausforderungen und Kompromisse mit sich, die Ingenieure bewältigen müssen.

Hohe Temperaturen können ein Problem sein

Viele gängige CVD-Prozesse, wie LPCVD, erfordern extrem hohe Temperaturen (oft >600°C). Diese intensive Hitze kann empfindliche Substrate, einschließlich bestimmter Elektronik oder Kunststoffe, beschädigen oder verformen.

Komplexe und gefährliche Chemie

Die Vorläufergase sind oft hochgiftig, brennbar oder korrosiv. Dies erfordert ausgeklügelte Sicherheitssysteme, spezielle Handhabungsverfahren und eine sorgfältige Entsorgung gefährlicher Abfallprodukte.

Hohe Gerätekosten

CVD-Reaktoren sind komplexe Präzisionsinstrumente. Der Bedarf an Vakuumsystemen, Hochtemperaturöfen und komplizierter Gasführung macht die Geräte teuer in der Anschaffung und Wartung.

Abscheidungsraten können langsam sein

Der Aufbau eines Films Atom für Atom, um eine hohe Qualität zu erreichen, kann ein langsamer Prozess sein. Dies gewährleistet zwar Präzision, kann aber in Szenarien mit hoher Produktionsmenge ein Engpass sein.

Gängige CVD-Typen erklärt

Um spezifische Einschränkungen zu überwinden, haben Ingenieure verschiedene Variationen des Kern-CVD-Prozesses entwickelt.

LPCVD (Niederdruck-CVD)

Dies ist ein Arbeitspferd der Halbleiterindustrie. Durch den Betrieb bei sehr niedrigem Druck werden unerwünschte Gasphasenreaktionen reduziert und die Reinheit und Gleichmäßigkeit des abgeschiedenen Films verbessert. Es erfordert typischerweise hohe Temperaturen.

PECVD (Plasma-Enhanced CVD)

PECVD verwendet ein elektrisches Plasma, um die Vorläufergase zu energetisieren, anstatt sich ausschließlich auf Wärme zu verlassen. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, wodurch es ideal für die Beschichtung temperaturempfindlicher Materialien wie integrierter Schaltkreise ist, die bereits teilweise gefertigt wurden.

MOCVD (Metallorganische CVD)

Diese spezialisierte Technik verwendet metallorganische Verbindungen als Vorläufer. MOCVD ist entscheidend für die Herstellung hochwertiger, komplexer kristalliner Filme und ist das dominierende Verfahren zur Herstellung von Hochleistungs-LEDs, Lasern und Hochleistungs-Solarzellen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen CVD-Methode hängt vollständig von den Materialanforderungen, den Einschränkungen des Substrats und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf unübertroffener Reinheit und Gleichmäßigkeit für siliziumbasierte Mikroelektronik liegt: LPCVD ist der etablierte Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen elektronischen Geräts oder Polymers liegt: PECVD ist die notwendige Lösung, um eine Beschädigung des Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Optoelektronik wie LEDs oder Laserdioden liegt: MOCVD bietet die wesentliche kristalline Qualität, die für hohe Leistung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Schutzbeschichtung mit hohem Volumen liegt, bei der die ultimative Reinheit zweitrangig ist: Einfachere Methoden wie die atmosphärische Druck-CVD (APCVD) können praktischer sein.

Durch das Verständnis dieser Kernprinzipien können Sie CVD als ein grundlegendes Werkzeug schätzen, das Ingenieuren ermöglicht, fortschrittliche Materialien von Grund auf neu zu entwerfen und zu bauen.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Unübertroffene Reinheit | Erzeugt hochleistungsfähige feste Schichten aus Gasvorläufern. | Mikroprozessoren, Halbleiter |

| Konforme Beschichtung | Beschichtet komplexe 3D-Formen und Gräben gleichmäßig. | MEMS-Geräte, Fortschrittliche Sensoren |

| Materialvielfalt | Abscheidung von Metallen, Keramiken und Polymeren. | Schutzbeschichtungen, Solarzellen |

| Kontrolle im Nanomaßstab | Ermöglicht präzise Filmdicke bis in den Nanometerbereich. | LEDs, Laserdioden, Optoelektronik |

Bereit, fortschrittliche Materialien von Grund auf neu zu bauen?

KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien, die für modernste CVD-Prozesse benötigt werden. Ob Sie neue Halbleiter, Hochleistungs-LEDs oder langlebige Schutzbeschichtungen entwickeln, unsere Lösungen helfen Ihnen, die Reinheit, Gleichmäßigkeit und Kontrolle zu erreichen, die für den Erfolg entscheidend sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen CVD-Bedürfnisse Ihres Labors unterstützen und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten