Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren, das verwendet wird, um einen hochreinen, festen Dünnfilm auf einer Oberfläche, dem Substrat, aufwachsen zu lassen. In einer Reaktionskammer werden flüchtige Vorläuferchemikalien im gasförmigen Zustand eingeführt, die sich dann auf oder nahe dem erhitzten Substrat zersetzen und reagieren, um die gewünschte Materialschicht Schicht für Schicht zu bilden.

Im Gegensatz zum einfachen Auftragen einer vorgefertigten Beschichtung baut die chemische Gasphasenabscheidung eine neue feste Schicht direkt auf einer Oberfläche durch eine kontrollierte chemische Reaktion auf. Diese Atom-für-Atom-Montage macht sie unverzichtbar für die Herstellung der Hochleistungsmaterialien, die in der modernen Elektronik und Technik benötigt werden.

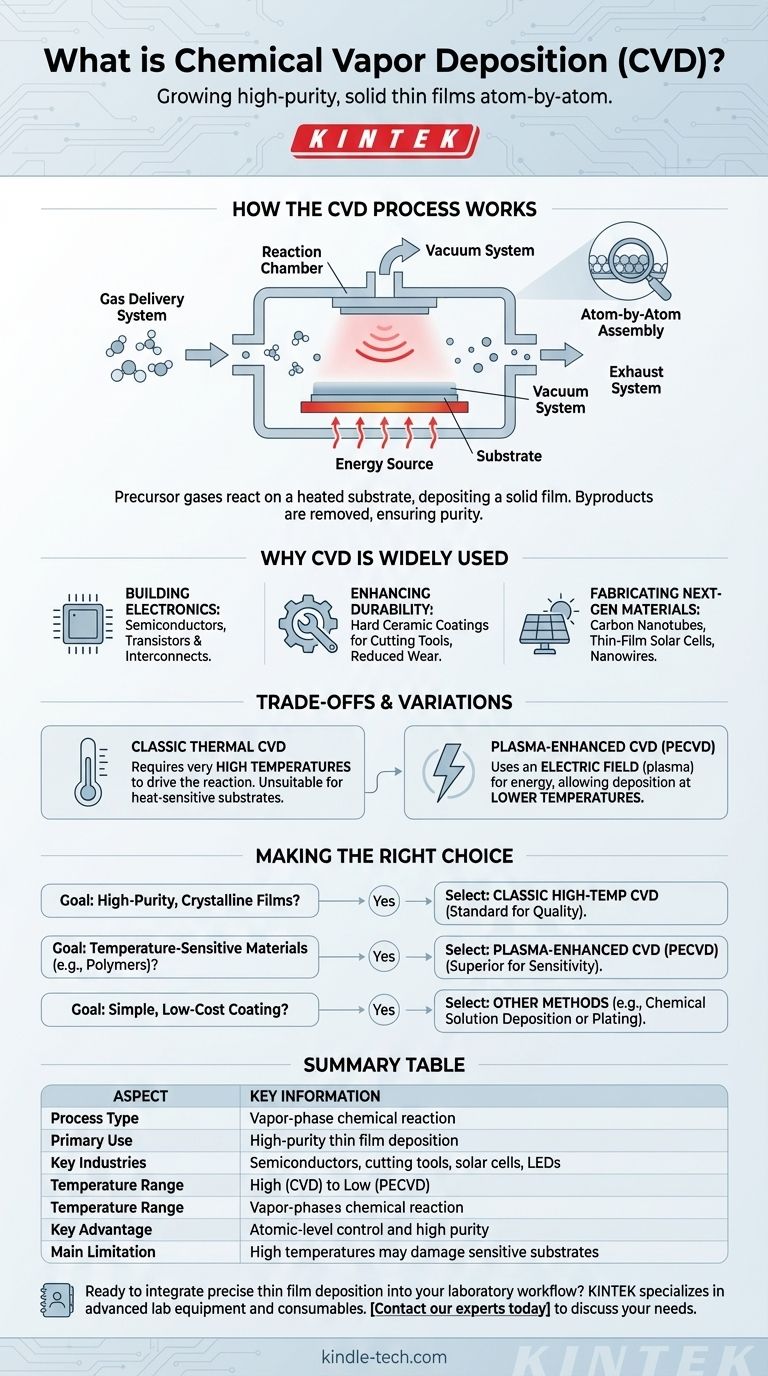

Wie der CVD-Prozess funktioniert

Der CVD-Prozess ist zwar komplex, kann aber in eine Abfolge koordinierter Schritte unterteilt werden, die von hochspezialisierten Geräten gesteuert werden.

Die Kernkomponenten

Ein typisches CVD-System besteht aus mehreren kritischen Teilen, die zusammenwirken:

- Gasversorgungssystem: Mischt und führt Vorläufergase präzise in die Kammer ein.

- Reaktionskammer: Das abgedichtete Gehäuse, in dem die Abscheidung stattfindet.

- Energiequelle: Erhitzt das Substrat auf die erforderliche Reaktionstemperatur.

- Substratladesystem: Platziert das Werkstück oder Material, das beschichtet werden soll, in der Kammer.

- Vakuumsystem: Entfernt Luft und hält eine kontrollierte Niederdruckumgebung aufrecht.

- Abgassystem: Entfernt nach der Reaktion sicher flüchtige Nebenprodukte und nicht reagierte Gase.

Die chemische Reaktionssequenz

Die Abscheidung selbst folgt einem klaren thermodynamischen und chemischen Pfad.

Zuerst werden Vorläufergase in die Reaktionskammer transportiert. Das Substrat wird erhitzt, wodurch die für die Initiierung der chemischen Reaktion erforderliche thermische Energie bereitgestellt wird.

Wenn die Gase das heiße Substrat erreichen, reagieren oder zersetzen sie sich, und ein fester Film beginnt sich auf der Oberfläche abzuscheiden und zu wachsen. Gasförmige Nebenprodukte dieser Reaktion werden dann durch die Vakuum- und Abgassysteme aus der Kammer entfernt.

Die Rolle einer kontrollierten Umgebung

Das Vakuum dient nicht nur dem Entfernen von Luft; es ist entscheidend, um die Reinheit des Endfilms zu gewährleisten. Durch die Eliminierung unerwünschter atmosphärischer Gase verhindert das System Verunreinigungen und ermöglicht, dass die gewünschte chemische Reaktion sauber und effizient abläuft.

Warum CVD so weit verbreitet ist

CVD ist nicht nur eine Technik, sondern eine grundlegende Plattform zur Herstellung von Materialien mit außergewöhnlichen Eigenschaften, was sie in zahlreichen Hightech-Industrien unverzichtbar macht.

Aufbau des Fundaments der Elektronik

CVD ist ein Eckpfeiler der Halbleiterindustrie. Es wird verwendet, um ultrareine, kristalline Dünnschichten aus Silizium, Siliziumnitrid und verschiedenen Metallen abzuscheiden, die die Transistoren und Verbindungen in jedem Mikrochip bilden.

Verbesserung von Haltbarkeit und Leistung

Im Maschinenbau wird CVD verwendet, um extrem harte Keramikbeschichtungen, wie Titannitrid, auf Schneidwerkzeuge und Maschinenteile aufzubringen. Dieser Dünnfilm reduziert den Verschleiß drastisch und verhindert Korrosion, wodurch die Lebensdauer des Werkzeugs verlängert wird.

Herstellung von Materialien der nächsten Generation

Die Vielseitigkeit von CVD ermöglicht die Herstellung fortschrittlicher Materialien, die sonst schwer zu produzieren wären. Dazu gehören das Wachstum von Kohlenstoffnanoröhren, die Abscheidung von Photovoltaikmaterialien für Dünnschicht-Solarzellen und die Herstellung von GaN-Nanodrähten für fortschrittliche LEDs und Sensoren.

Verständnis der Kompromisse und Variationen

Obwohl leistungsstark, ist CVD keine Universallösung. Das Verständnis ihrer Einschränkungen und gängigen Variationen ist entscheidend für ihre korrekte Anwendung.

CVD vs. andere Abscheidungsmethoden

Die chemische Abscheidung ist eine breite Kategorie. Im Gegensatz zur Galvanisierung, die einen elektrochemischen Prozess in einem Flüssigkeitsbad verwendet, oder der chemischen Lösungsabscheidung (CSD), die mit einem flüssigen Vorläufer beginnt, bietet die Verwendung gasförmiger Vorläufer bei CVD eine einzigartige Kontrolle über die Reinheit und Struktur des Films.

Die Hochtemperaturanforderung

Ein primärer Kompromiss der klassischen thermischen CVD ist die Notwendigkeit sehr hoher Temperaturen, um die chemische Reaktion anzutreiben. Dies macht sie ungeeignet für die Abscheidung von Filmen auf temperaturempfindlichen Substraten wie Kunststoffen oder bestimmten vorgefertigten elektronischen Komponenten, die durch die Hitze beschädigt werden könnten.

Eine Schlüsselvariation: Plasma-Enhanced CVD (PECVD)

Um die Temperaturbegrenzung zu überwinden, wurde die Plasma-Enhanced CVD (PECVD) entwickelt. Bei dieser Methode erzeugt ein elektrisches Feld ein Plasma (ein angeregtes Gas) in der Kammer.

Dieses Plasma liefert die Energie für die Reaktion, anstatt sich ausschließlich auf Wärme zu verlassen. Infolgedessen kann PECVD erfolgreich hochwertige Filme bei viel niedrigeren Temperaturen abscheiden, wodurch ihre Anwendung auf eine breitere Palette von Materialien ausgeweitet wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den Materialeigenschaften ab, die Sie erreichen müssen, und den Einschränkungen Ihres Substrats.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Filme für Halbleiter liegt: Klassische, Hochtemperatur-CVD ist oft der Standard, um die erforderliche Qualität und Gleichmäßigkeit zu erreichen.

- Wenn Sie mit temperaturempfindlichen Materialien wie Polymeren arbeiten: Plasma-Enhanced CVD (PECVD) ist die überlegene Wahl, um eine Beschädigung des Substrats zu vermeiden und dennoch einen Qualitätsfilm zu bilden.

- Wenn Sie eine einfache, kostengünstige Beschichtung benötigen und atomare Präzision nicht entscheidend ist: Einfachere Alternativen wie die chemische Lösungsabscheidung (CSD) oder die Galvanisierung können praktischer sein.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, die präzise Materialherstellungstechnik für jede fortschrittliche technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Prozesstyp | Chemische Reaktion in der Gasphase |

| Hauptanwendung | Abscheidung hochreiner Dünnschichten |

| Schlüsselindustrien | Halbleiter, Schneidwerkzeuge, Solarzellen, LEDs |

| Temperaturbereich | Hochtemperatur (CVD) bis Niedertemperatur (PECVD) |

| Hauptvorteil | Kontrolle auf atomarer Ebene und hohe Reinheit |

| Hauptbeschränkung | Hohe Temperaturen können empfindliche Substrate beschädigen |

Bereit, präzise Dünnschichtabscheidung in Ihren Laborworkflow zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die hochmoderne Materialherstellung. Ob Sie Halbleiter der nächsten Generation, langlebige Beschichtungen oder neuartige Nanomaterialien entwickeln, unsere CVD-Lösungen liefern die Präzision und Zuverlässigkeit, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, überlegene Materialleistungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden