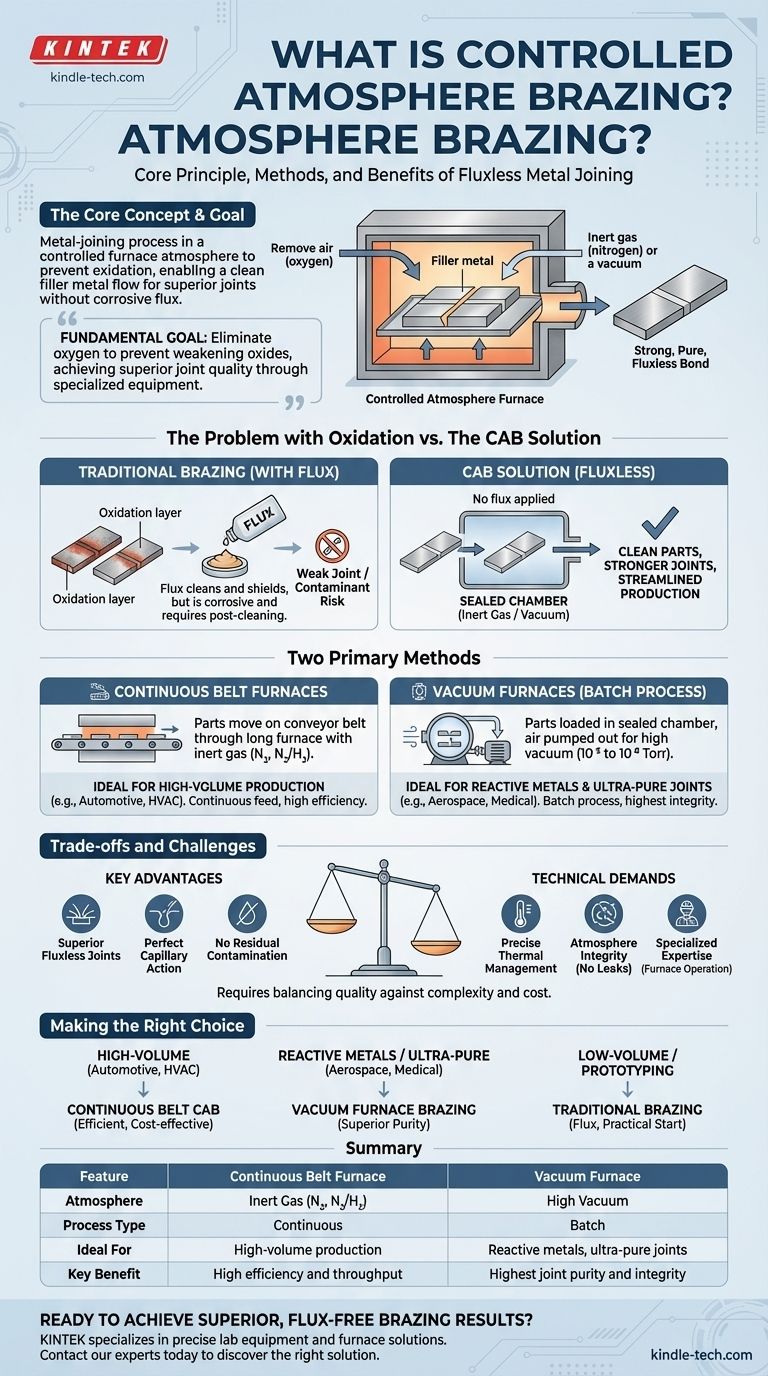

Im Kern ist das Hartlöten unter kontrollierter Atmosphäre (CAB) ein Metallfügeverfahren, das in einem Ofen stattfindet, dessen Atmosphäre sorgfältig gesteuert wird, um Oxidation zu verhindern. Durch das Entfernen von Sauerstoff und die Verwendung eines Inertgases wie Stickstoff oder die Erzeugung eines Vakuums ermöglicht CAB, dass ein Füllmaterial sauber zwischen zwei Teilen fließt und eine außergewöhnlich starke und reine Verbindung ohne die Notwendigkeit korrosiver chemischer Flussmittel herstellt.

Das grundlegende Ziel des Hartlötens unter kontrollierter Atmosphäre ist es, eine überlegene Verbindungsqualität zu erreichen, indem Sauerstoff aus dem Prozess eliminiert wird. Dies verhindert die Bildung von Oxiden, die die Verbindung schwächen, erfordert jedoch spezielle Ausrüstung und eine präzise Kontrolle über Temperatur und atmosphärische Bedingungen.

Das Kernprinzip: Warum die Atmosphäre kontrollieren?

Wenn Metalle in Gegenwart normaler Luft auf hohe Temperaturen erhitzt werden, reagieren sie mit Sauerstoff. Dieser Prozess, Oxidation genannt, erzeugt eine Schicht auf der Metalloberfläche, die verhindern kann, dass das Füllmaterial richtig bindet, was zu einer schwachen oder fehlgeschlagenen Verbindung führt.

Das Problem mit Oxidation

Oxidation wirkt als Verunreinigung. Beim traditionellen Hartlöten wird dies durch das Auftragen eines chemischen Mittels, des Flussmittels, gehandhabt, das die Oberfläche reinigt und sie während des Erhitzens vor Sauerstoff schützt.

Flussmittel selbst kann jedoch problematisch sein. Es ist oft korrosiv und muss nach dem Löten vollständig vom Teil gereinigt werden, was einen zusätzlichen, schwierigen Schritt im Herstellungsprozess darstellt.

Die CAB-Lösung: Sauerstoff entfernen

Das Hartlöten unter kontrollierter Atmosphäre löst dieses Problem, indem es den Sauerstoff vollständig aus der Umgebung entfernt. Durch die Durchführung des Prozesses in einer versiegelten Kammer, die mit einem Inertgas gefüllt ist, oder in einem Vakuum gibt es keinen Sauerstoff, der Oxidation verursachen könnte.

Dieser flussmittelfreie Prozess führt zu saubereren Teilen, stärkeren Verbindungen und einem optimierten Produktionsablauf, da der Schritt der Flussmittelreinigung nach dem Löten entfällt.

Zwei primäre Methoden zur Steuerung der Atmosphäre

Die "kontrollierte Atmosphäre" kann auf zwei Hauptarten erreicht werden, die jeweils für unterschiedliche Produktionsanforderungen geeignet sind. Die Wahl zwischen ihnen hängt von Faktoren wie Produktionsvolumen, der Art der zu verbindenden Metalle und der erforderlichen Reinheit der Endverbindung ab.

Kontinuierliche Bandöfen

Bei dieser Methode werden Teile auf ein Förderband gelegt, das sie durch einen langen Ofen bewegt. Der Ofen ist mit einem Inertgas gefüllt, typischerweise sauerstofffreiem Stickstoff oder einer Stickstoff-Wasserstoff-Mischung, das die Luft verdrängt.

Dieser Prozess ist äußerst effizient für die Großserienproduktion, beispielsweise in der Automobil- und HVAC-Industrie, da die Teile kontinuierlich durch die Heiz- und Kühlzonen geführt werden.

Vakuumöfen (Chargenprozess)

Bei dieser Methode werden Teile in eine versiegelte Kammer geladen. Die gesamte Luft wird dann abgepumpt, um eine Hochvakuumumgebung zu erzeugen (typischerweise im Bereich von 10⁻⁵ bis 10⁻⁶ Torr).

Sobald das Vakuum erreicht ist, erhitzt der Ofen die Teile auf die Löttemperatur. Dieser Prozess ist ideal für reaktive Metalle (wie Titan) oder für Anwendungen in der Luft- und Raumfahrt sowie in medizinischen Geräten, bei denen die absolut höchste Reinheit und Verbindungsfestigkeit erforderlich sind. Es handelt sich um einen Chargenprozess, d.h. eine Ladung wird jeweils abgeschlossen.

Verständnis der Kompromisse und wichtigsten Herausforderungen

Obwohl CAB erhebliche Vorteile bietet, ist es ein technisch anspruchsvoller Prozess, der spezifische Herausforderungen und Überlegungen mit sich bringt. Die Entscheidung für seine Anwendung erfordert ein Abwägen des Qualitätsbedarfs gegen die Komplexität und Kosten der Ausrüstung.

Der Hauptvorteil: Überlegene, flussmittelfreie Verbindungen

Der Hauptvorteil ist die Fähigkeit, extrem saubere, starke und zuverlässige Verbindungen herzustellen. Die kontrollierte Umgebung verhindert lokale Überhitzung, ermöglicht dem Füllmaterial, perfekt durch Kapillarwirkung zu fließen, und erzeugt eine fertige Baugruppe ohne Flussmittelrückstände.

Die technischen Anforderungen

Der Erfolg mit CAB erfordert spezielles Wissen. Zu den wichtigsten Herausforderungen gehören:

- Auswahl des Füllmaterials: Das Füllmaterial muss einen niedrigeren Schmelzpunkt als die Grundmetalle haben und mit den Festigkeits- und Leitfähigkeitsanforderungen der Anwendung kompatibel sein.

- Präzises Wärmemanagement: Der Ofen muss in der Lage sein, die Teile für die richtige Zeit auf die korrekte Temperatur zu erhitzen, um sicherzustellen, dass das Füllmaterial schmilzt und fließt, ohne die Grundmetalle zu beschädigen.

- Integrität der Atmosphäre: Die Aufrechterhaltung der Reinheit der Stickstoffatmosphäre oder der Integrität des Vakuums ist entscheidend. Lecks können Sauerstoff einbringen und die gesamte Charge beeinträchtigen.

- Spezialisiertes Fachwissen: Der Prozess erfordert technisches Wissen über Ofenbetrieb, Handhabung von Industriegasen und die metallurgischen Prinzipien des Lötens.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Lötmethode hängt vollständig von den technischen Anforderungen Ihres Projekts, dem Produktionsvolumen und dem Budget ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von Komponenten wie Autokühlern oder HVAC-Teilen liegt: Kontinuierliches Band-CAB ist die effizienteste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver Metalle oder der Herstellung ultrareiner Verbindungen für Luft- und Raumfahrt- oder medizinische Anwendungen liegt: Vakuumofenlöten ist die überlegene und oft notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienmontage oder dem Prototypenbau ohne hohe Kapitalinvestitionen liegt: Traditionelles Brenner- oder Induktionslöten mit Flussmittel kann ein praktischerer Ausgangspunkt sein.

Letztendlich ist die Wahl des Hartlötens unter kontrollierter Atmosphäre eine Investition in die Erzielung der höchstmöglichen Verbindungsqualität und Prozesswiederholbarkeit.

Zusammenfassungstabelle:

| Merkmal | Kontinuierlicher Bandofen | Vakuumofen |

|---|---|---|

| Atmosphäre | Inertgas (N₂, N₂/H₂) | Hochvakuum |

| Prozesstyp | Kontinuierlich | Charge |

| Ideal für | Großserienproduktion (z.B. Automobil, HVAC) | Reaktive Metalle, ultrareine Verbindungen (z.B. Luft- und Raumfahrt, Medizin) |

| Hauptvorteil | Hohe Effizienz und Durchsatz | Höchste Verbindungsreinheit und Integrität |

Bereit, überlegene, flussmittelfreie Lötergebnisse zu erzielen?

KINTEK ist spezialisiert auf die präzisen Laborgeräte und Ofenlösungen, die für erfolgreiches Hartlöten unter kontrollierter Atmosphäre benötigt werden. Egal, ob Sie in der Großserienfertigung tätig sind oder hochreine Komponenten für Luft- und Raumfahrt- und medizinische Anwendungen entwickeln, unser Fachwissen stellt sicher, dass Sie die starken, sauberen und zuverlässigen Verbindungen erhalten, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Lötexperten, um Ihre spezifischen Anforderungen zu besprechen und die richtige Lösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko

- Was ist eine Wärmebehandlung in Wasserstoffatmosphäre? Erreichen Sie überlegene Oberflächenreinheit und -helligkeit

- Warum ist ein Hochtemperaturofen mit Wasserstoffatmosphäre für W-Cu-Komposite notwendig? Ermöglichen Sie überlegene Infiltration und Dichte

- Warum muss für das Glühen von Wolfram eine wasserstoffreduzierende Atmosphäre aufrechterhalten werden? Gewährleistung der Reinheit bei Hochtemperaturprozessen

- Wofür werden Wasserstofföfen verwendet? Erreichen Sie Reinheit und Geschwindigkeit bei der Hochtemperaturverarbeitung