In der Materialwissenschaft und der Halbleiterfertigung ist eine Chemical Vapor Deposition (CVD)-Kammer (Chemische Gasphasenabscheidung) eine hochgradig kontrollierte VakUumumgebung, die für einen einzigen Zweck entwickelt wurde: das Wachstum einer festen, hochleistungsfähigen dünnen Schicht auf einer Oberfläche. Sie fungiert als Reaktor, in den flüchtige Vorläufergase eingeleitet, zur Reaktion gebracht und zersetzt werden, wodurch eine Materialschicht Atom für Atom auf einem erhitzten Objekt, dem sogenannten Substrat, abgeschieden wird. Dieser Prozess ist grundlegend für die Herstellung der fortschrittlichen Materialien, die in Computerchips, Solarzellen und Schutzbeschichtungen verwendet werden.

Eine CVD-Kammer ist nicht nur ein Behälter; sie ist ein Präzisionsinstrument, das entwickelt wurde, um Temperatur, Druck und Gaschemie exakt zu steuern. Ihr Design konzentriert sich vollständig darauf, die perfekten Bedingungen für das Auftreten einer spezifischen chemischen Reaktion auf der Oberfläche eines Substrats zu schaffen, was zu einem neuen, konstruierten Material führt.

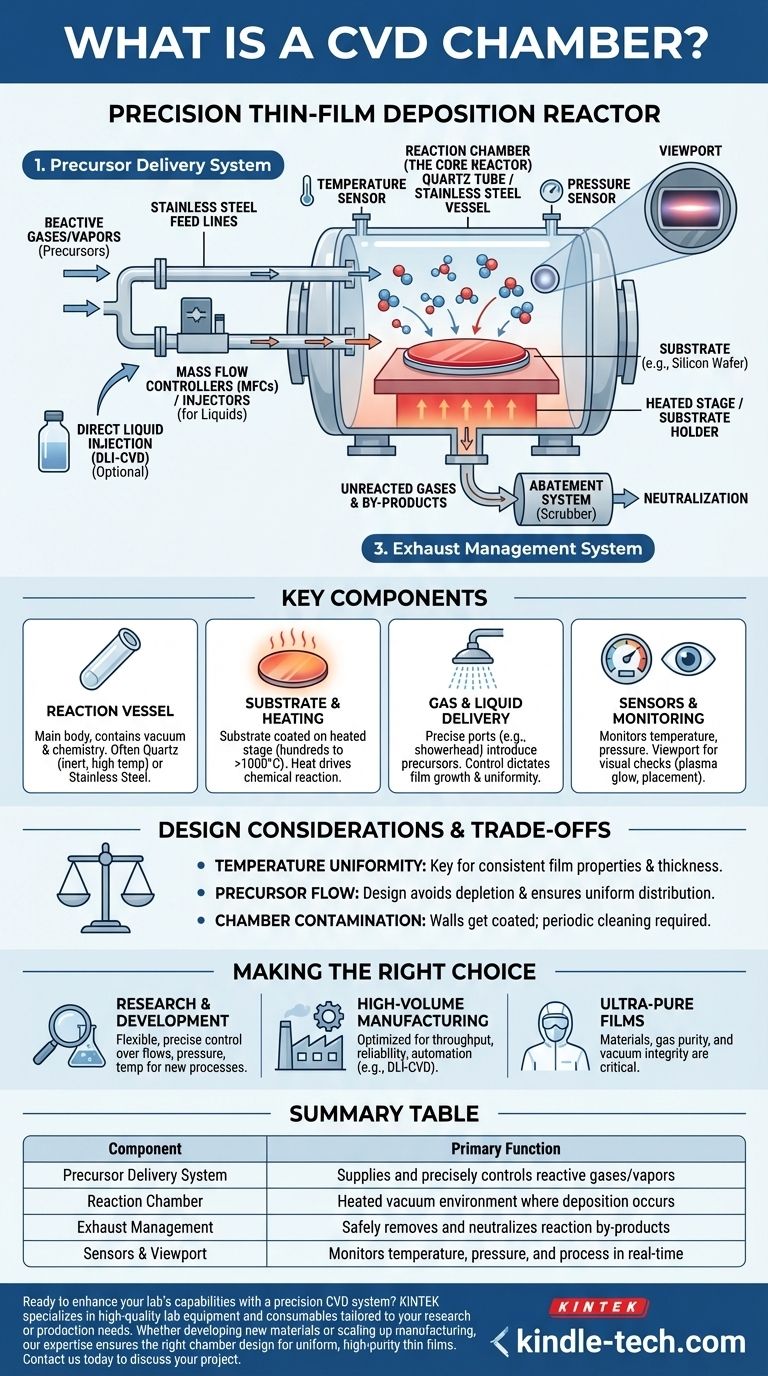

Das CVD-System: Ein dreiteiliger Prozess

Um die Kammer zu verstehen, muss man sie als den Kern eines größeren, integrierten Systems betrachten. Eine komplette CVD-Anlage besteht typischerweise aus drei kritischen Abschnitten, die nacheinander arbeiten.

1. Vorläufer-Zuführungssystem

Dies ist die Quelle der Rohmaterialien. Das System liefert reaktive Gase oder Dämpfe, sogenannte Vorläuferstoffe (Precursors), in die Kammer.

Zuleitungen aus Edelstahl führen die Gase, und Massendurchflussregler (MFCs) werden verwendet, um ihre Durchflussraten mit extremer Präzision zu steuern. Diese Kontrolle ist entscheidend für die Bestimmung der chemischen Zusammensetzung und der Eigenschaften der endgültigen Schicht.

Bei einigen Bauweisen, wie der Direct Liquid Injection (DLI-CVD), ist der Vorläuferstoff eine Flüssigkeit, die eingespritzt und verdampft wird, was höhere Abscheidungsraten ermöglichen kann.

2. Die Reaktionskammer (Der Kernreaktor)

Dies ist das Herzstück des Betriebs, in dem die Abscheidung stattfindet. Die Kammer selbst ist typischerweise ein Quarzrohr oder ein Edelstahlbehälter, der für hohe Temperaturen und Vakuumbedingungen ausgelegt ist.

Im Inneren wird ein Substrat (wie ein Siliziumwafer) auf einem Halter platziert, der erhitzt wird. Die Kombination aus hoher Temperatur und niedrigem Druck bereitet die Vorläufergase darauf vor, zu reagieren und einen festen Film auf dem Substrat abzuscheiden.

3. Abluft-Management-System

Die chemischen Reaktionen in einer CVD-Kammer sind oft unvollständig, und die Nebenprodukte können giftig, korrosiv oder brennbar sein.

Das Abluftsystem saugt diese unverbrauchten Gase und Nebenprodukte sicher aus der Kammer ab. Sie werden dann zu einem Neutralisationssystem (einem „Scrubber“) geleitet, um sie zu neutralisieren, bevor sie freigesetzt werden.

Ein Blick in die Kammer: Schlüsselkomponenten

Die Reaktionskammer ist eine Ansammlung spezialisierter Komponenten, die jeweils eine entscheidende Rolle bei der Steuerung der Abscheidungsumgebung spielen.

Das Reaktionsgefäß

Dies ist der Hauptkörper der Kammer, oft ein Quarzrohr für Hochtemperaturprozesse, da Quarz chemisch inert ist und die Hitze verträgt. Seine Aufgabe ist es, das Vakuum und die reaktive Chemie einzuschließen.

Substrat und Heizquelle

Das Substrat ist das zu beschichtende Objekt. Es ruht auf einem Träger, der erhitzt wird, oft auf Hunderte oder sogar über tausend Grad Celsius. Diese Wärme liefert die thermische Energie, die erforderlich ist, um die chemische Reaktion auf der Oberfläche des Substrats anzutreiben.

Gas- und Flüssigkeitszufuhr

Anschlüsse an der Kammer ermöglichen die Einführung von Vorläuferstoffen. Die präzise Steuerung durch Massendurchflussregler für Gase oder Injektoren für Flüssigkeiten bestimmt die Wachstumsrate und Gleichmäßigkeit der Schicht.

Sensoren und Überwachung

Um sicherzustellen, dass der Prozess korrekt abläuft, ist die Kammer mit Sensoren für Temperatur und Druck ausgestattet.

Zusätzlich verfügen viele Kammern über ein Sichtfenster (Viewport). Dieses kleine, verstärkte Fenster bietet einen direkten Blick auf den Prozess und ermöglicht es dem Bediener, das Plasma-Leuchten visuell zu überwachen, die korrekte Platzierung sicherzustellen und Probleme in Echtzeit zu erkennen.

Verständnis der Kompromisse und Designüberlegungen

Das Design einer CVD-Kammer ist ein Abwägen konkurrierender Anforderungen. Es gibt nicht das eine „beste“ Design, sondern nur das beste Design für eine bestimmte Anwendung.

Temperaturgleichmäßigkeit

Eine zentrale Herausforderung besteht darin, sicherzustellen, dass das Substrat gleichmäßig erhitzt wird. Jede Temperaturabweichung über die Oberfläche führt dazu, dass die Schicht mit unterschiedlichen Geschwindigkeiten wächst, was zu einer ungleichmäßigen Dicke und inkonsistenten Eigenschaften führt.

Vorläuferfluss und -verteilung

Wie Gase eingeführt werden und über das Substrat strömen, ist entscheidend. Ein schlecht konzipierter „Duschkopf“ oder Gaseinlass kann zu einer Verarmung führen, bei der das Gas bereits am vorderen Rand des Substrats reagiert und den hinteren Rand „aushungert“, was zu Ungleichmäßigkeiten führt.

Kammerkontamination

Auch die Kammerwände werden während der Abscheidung beschichtet. Mit der Zeit kann sich dieser unerwünschte Film ablösen und das Substrat kontaminieren, wodurch das Bauteil unbrauchbar wird. Kammern müssen für eine regelmäßige Reinigung ausgelegt sein, um dieser Realität Rechnung zu tragen.

Die richtige Wahl für Ihr Ziel treffen

Das optimale CVD-Kammerdesign wird ausschließlich durch das beabsichtigte Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sie benötigen eine flexible Kammer mit präziser, unabhängiger Steuerung von Gasflüssen, Druck und Temperatur, um neue Materialien und Prozesse zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Ihre Kammer muss auf Durchsatz, Zuverlässigkeit und Automatisierung optimiert sein und Designs wie DLI-CVD bevorzugen, die hohe Abscheidungsraten unterstützen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner Schichten liegt: Die Konstruktionsmaterialien der Kammer, die Reinheit der Vorläufergase und die Integrität des Vakuumsystems sind die wichtigsten Faktoren.

Die CVD-Kammer als integrierter Reaktor zu verstehen, ist der erste Schritt, um die Abscheidung dünner Schichten zu meistern.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Vorläufer-Zuführungssystem | Liefert und steuert reaktive Gase/Dämpfe präzise |

| Reaktionskammer | Beheizte VakUumumgebung, in der die Abscheidung stattfindet |

| Abluft-Management | Entfernt und neutralisiert Reaktionsnebenprodukte sicher |

| Sensoren & Sichtfenster | Überwacht Temperatur, Druck und Prozess in Echtzeit |

Bereit, die Fähigkeiten Ihres Labors mit einem Präzisions-CVD-System zu erweitern? Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf Ihre Forschungs- oder Produktionsanforderungen zugeschnitten sind. Egal, ob Sie neue Materialien entwickeln oder die Fertigung skalieren, unsere Expertise stellt sicher, dass Sie das richtige Kammerdesign für gleichmäßige, hochreine dünne Schichten erhalten. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze