Im Kern ist eine CVD-Beschichtung ein dünner Hochleistungsfilm, der durch einen Prozess namens Chemische Gasphasenabscheidung auf der Oberfläche eines Materials erzeugt wird. Diese Technik nutzt eine chemische Reaktion anstelle einer einfachen Applikation, um eine neue Schicht aufwachsen zu lassen. Vorläufergase werden in eine Hochtemperatur-Vakuumkammer eingeleitet, wo sie reagieren und sich zersetzen, wodurch eine feste, stark haftende Beschichtung direkt auf dem Zielobjekt abgeschieden wird.

Der entscheidende Unterschied, den es zu verstehen gilt, besteht darin, dass bei der CVD nicht einfach eine Schicht auf eine Oberfläche aufgetragen wird; es handelt sich um einen Syntheseprozess, der eine neue, chemisch gebundene Schicht auf der Oberfläche erzeugt. Dies führt zu außergewöhnlicher Haftung und Haltbarkeit, schränkt jedoch aufgrund seiner Hochtemperatur-Natur die Arten von Materialien, die beschichtet werden können, grundlegend ein.

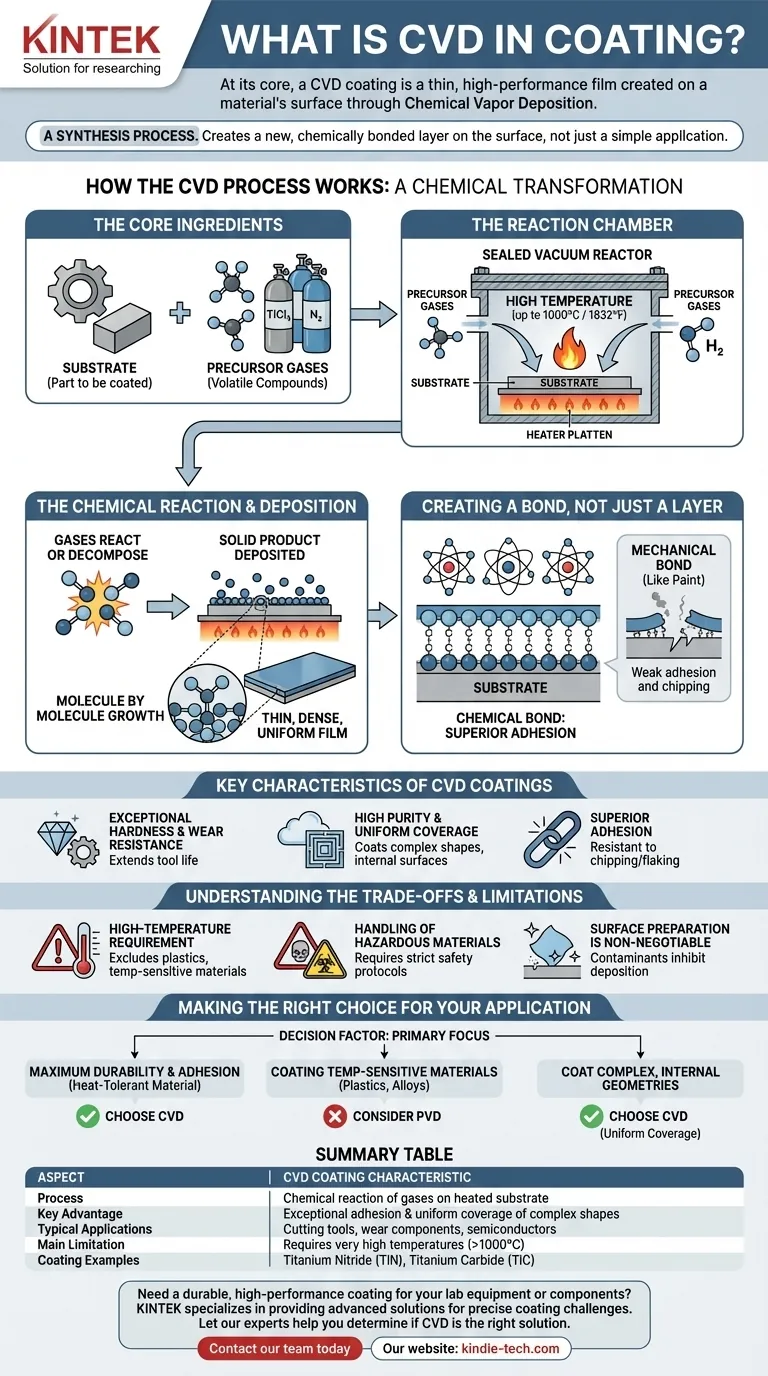

Wie der CVD-Prozess funktioniert: Eine chemische Transformation

Die chemische Gasphasenabscheidung ist ein hochentwickelter Prozess, der flüchtige Gase im Inneren eines spezialisierten Reaktors in eine feste, funktionale Beschichtung umwandelt. Er beruht auf einer präzisen Kombination aus Chemie, Hitze und einer kontrollierten Umgebung.

Die Kernbestandteile: Substrat und Vorläufer

Der Prozess beginnt mit zwei Schlüsselkomponenten: dem Substrat, also dem zu beschichtenden Teil oder Material, und den Vorläufergasen. Diese Gase sind flüchtige Verbindungen, die die Elemente enthalten, aus denen die endgültige Beschichtung bestehen wird.

Um beispielsweise eine Titannitrid (TiN)-Beschichtung herzustellen, werden Gase wie Titantetrachlorid (TiCl₄), Stickstoff (N₂) und Wasserstoff (H₂) verwendet.

Die Reaktionskammer

Das Substrat wird in eine versiegelte Vakuumkammer oder einen Reaktor gelegt. Die Umgebung wird auf extreme Temperaturen erhitzt, oft bis zu 1000 °C (1832 °F), um die für die chemische Reaktion erforderliche Energie bereitzustellen.

Die chemische Reaktion und Abscheidung

Sobald die Kammer die Zieltemperatur erreicht hat, werden die Vorläufergase eingeleitet. Die intensive Hitze bewirkt, dass sie miteinander reagieren oder sich zersetzen. Das feste Produkt dieser Reaktion wird dann Molekül für Molekül auf dem erhitzten Substrat abgeschieden.

Dieser Abscheidungsprozess „wächst“ einen dünnen, dichten und gleichmäßigen Film, der direkt mit der Oberfläche des Teils verbunden ist.

Eine Bindung schaffen, nicht nur eine Schicht

Das bedeutendste Ergebnis des CVD-Prozesses ist die Bildung einer chemischen Bindung zwischen der Beschichtung und dem Substrat. Dies unterscheidet sich grundlegend von einer mechanischen Bindung (wie bei Farbe) und führt zu einer überlegenen Haftung, die hochgradig widerstandsfähig gegen Abplatzen oder Abblättern ist.

Wesentliche Merkmale von CVD-Beschichtungen

Die einzigartige Natur des CVD-Prozesses verleiht den resultierenden Filmen besondere Eigenschaften, die sie für anspruchsvolle technische Anwendungen geeignet machen.

Außergewöhnliche Härte und Verschleißfestigkeit

CVD kann einige der härtesten und haltbarsten Beschichtungen erzeugen, wie Titancarbid (TiC) und Titannitrid (TiN). Diese werden häufig verwendet, um die Lebensdauer von Schneidwerkzeugen und Verschleißteilen dramatisch zu verlängern.

Hohe Reinheit und gleichmäßige Abdeckung

Da die Beschichtung aus gasförmigen Reaktanden aufgebaut wird, ergibt sich ein Film von sehr hoher Reinheit. Darüber hinaus kann das Gas komplexe Formen umfließen und durchdringen. Dies verschafft CVD einen großen Vorteil gegenüber „Sichtlinien“-Prozessen und ermöglicht eine gleichmäßige Beschichtung komplizierter Geometrien und sogar von Innenflächen.

Überlegene Haftung

Wie bereits erwähnt, sorgt die während der Abscheidung erzeugte chemische Bindung für eine Haftung, die typischerweise weitaus besser ist als bei anderen Beschichtungsverfahren. Die Beschichtung wird zu einem integralen Bestandteil der Substratoberfläche.

Verständnis der Kompromisse und Einschränkungen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine anspruchsvollen Prozessparameter schaffen erhebliche Einschränkungen, die entscheidend zu verstehen sind.

Die Anforderung hoher Temperaturen

Dies ist die größte Einschränkung von CVD. Die für die Reaktion erforderliche extreme Hitze bedeutet, dass nur Substrate beschichtet werden können, die diesen Temperaturen standhalten, ohne zu schmelzen, sich zu verziehen oder ihre strukturelle Integrität zu verlieren. Dies schließt die meisten Kunststoffe, viele Aluminiumlegierungen und andere temperaturempfindliche Materialien aus.

Umgang mit gefährlichen Materialien

Die bei CVD verwendeten Vorläufergase sind oft flüchtig, korrosiv oder giftig. Der Prozess muss in hochspezialisierten, kontrollierten Labor- oder Industrieumgebungen mit strengen Sicherheitsprotokollen durchgeführt werden, um diese Risiken zu managen.

Oberflächenvorbereitung ist nicht verhandelbar

Damit die chemische Reaktion und die Bindung ordnungsgemäß ablaufen können, muss die Substratoberfläche vor dem Einbringen in den Reaktor sorgfältig von allen Verunreinigungen gereinigt werden. Jeder Rückstand kann die Abscheidung behindern und die Integrität der Beschichtung beeinträchtigen.

Herausforderungen bei Schichtdicke und Maskierung

In dickeren CVD-Beschichtungen können sich innere Spannungen aufbauen, was die erreichbare Schichtdicke begrenzt. Darüber hinaus kann das effektive Abdecken bestimmter Bereiche eines Teils, um eine Beschichtung zu verhindern, schwieriger sein als bei anderen Methoden.

Die richtige Wahl für Ihre Anwendung treffen

Um zu entscheiden, ob CVD das geeignete Verfahren ist, müssen Sie seine einzigartigen Vorteile gegen seine anspruchsvollen Anforderungen abwägen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Haftung auf einem hitzebeständigen Material liegt: CVD ist aufgrund der starken chemischen Bindung, die es mit dem Substrat eingeht, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Kunststoffen oder bestimmten Legierungen liegt: Sie müssen alternative, Niedertemperaturverfahren wie die Physikalische Gasphasenabscheidung (PVD) in Betracht ziehen.

- Wenn Sie komplexe Innengeometrien beschichten müssen, die nicht in Sichtlinie liegen: Die gasbasierte Abscheidung von CVD bietet eine ausgezeichnete, gleichmäßige Abdeckung, wo viele andere Methoden versagen würden.

Letztendlich ist die Wahl von CVD eine strategische Entscheidung, um in eine Hochleistungs-, chemisch integrierte Oberfläche für Anwendungen zu investieren, bei denen ein Versagen keine Option ist.

Zusammenfassungstabelle:

| Aspekt | Merkmal der CVD-Beschichtung |

|---|---|

| Prozess | Chemische Reaktion von Gasen auf einem erhitzten Substrat |

| Hauptvorteil | Außergewöhnliche Haftung und gleichmäßige Abdeckung komplexer Formen |

| Typische Anwendungen | Schneidwerkzeuge, Verschleißteile, Halbleiter |

| Haupteinschränkung | Erfordert sehr hohe Temperaturen (>1000°C) |

| Beschichtungsbeispiele | Titannitrid (TiN), Titancarbid (TiC) |

Benötigen Sie eine haltbare Hochleistungsbeschichtung für Ihre Laborgeräte oder Komponenten?

Der einzigartige Prozess der chemischen Gasphasenabscheidung (CVD) bietet eine unübertroffene Haftung und gleichmäßige Abdeckung, selbst bei komplexen Geometrien. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, um diese präzisen Beschichtungsherausforderungen zu meistern.

Lassen Sie sich von unseren Experten helfen, festzustellen, ob CVD die richtige Lösung für Ihre Anwendung ist. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Haltbarkeit und Leistung Ihres Projekts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist die RTP-Technik zum Glühen? Erreichen Sie ultraschnelle Verarbeitung mit geringem thermischem Budget für Halbleiter

- Wie funktioniert die chemische Gasphasenabscheidung für Kohlenstoffnanoröhren? Ein Leitfaden zur kontrollierten Synthese

- Können Sie den Unterschied zwischen CVD- und Hpht-Diamanten erkennen? Ein Leitfaden zur Auswahl des richtigen im Labor gezüchteten Diamanten

- Was sind die Prinzipien des HF-Sputterns? Ein Leitfaden zur Abscheidung isolierender Dünnschichten

- Was sind gängige Techniken zur Metallabscheidung? Ein Leitfaden zu PVD-, CVD- und Plattierungsverfahren

- Kann Gold gesputtert werden? Erschließen Sie überlegene Dünnschichtleistung für Ihre Anwendungen

- Warum wird DLI-MOCVD für lange Brennstab-Hüllrohre benötigt? Gewährleistung einer gleichmäßigen Innenbeschichtung für die nukleare Sicherheit

- Was ist eine CVD-Anlage? Entfesseln Sie die Kraft der Hochleistungs-Dünnschichtabscheidung